激光刻蚀装置、激光刻蚀方法及微透镜阵列与流程

本发明大致涉及光学元件及加工,尤其是一种激光刻蚀装置、激光刻蚀方法以及微透镜阵列。

背景技术:

1、双面微透镜阵列是一种两侧均具有微结构的光学元件,其具有尺寸小、集成度高的优点,常被用于对光束进行整形,能够提高光学系统的集成化,在光电通信和激光器耦合等领域都有重要应用。但现有的用于制备具有双面微结构的方法均存在缺陷。

2、目前,双面微透镜阵列的加工方法主要以压印和光刻为主,并且现有工艺是单独制备两侧的微透镜面型后再进行粘接合并。现有的双面微透镜阵列的制备方法需要进行两次曝光,制备过程复杂,最终制得的双面微透镜阵列厚度较大,且粘接对位的准确度有限,在成像质量上均劣于单次成型的双面微透镜阵列。同时,压印和光刻工艺只能在柔性基材上形成微结构,相比于玻璃、晶圆硅等硬质基材的热稳定性较差。

3、图1是现有技术中在玻璃基材上单次形成双面微结构的过程,首先需要将内套筒、玻璃基材、具有微透镜阵列结构的上模具和下模具进行装配,一同升温至400-600℃(玻璃一般模压温度),玻璃受热软化,然后对上模具施加压力,在压力的作用下,上下模具表面的微透镜阵列结构形貌被复制到玻璃上下表面,模具和玻璃整体经过保压退火和冷却,即可得到双面微透镜阵列,但由于双面微透镜阵列的模压成形是在高温下进行的,因此上下模具和内套筒在设计时需要预留出间隙防止模具和套筒发生挤压,同时考虑到三者的加工误差,因此利用玻璃模压成形法很难加工出对中误差在10μm以内的双面微透镜阵列。

4、背景技术部分的内容仅仅是发明人所知晓的技术,并不当然代表本领域的现有技术。

技术实现思路

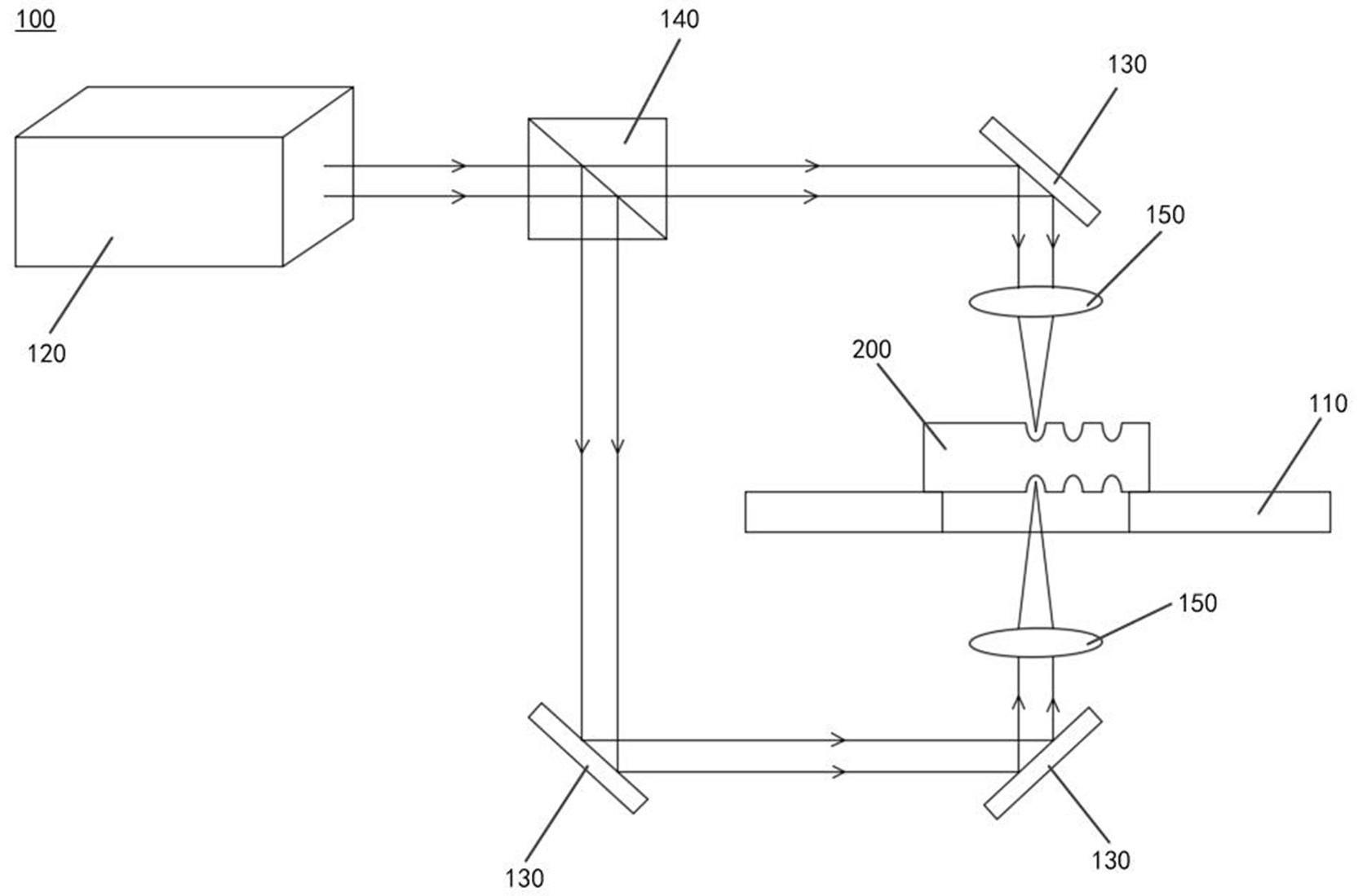

1、针对现有技术中的一个或多个缺陷,本发明的实施例提供一种激光刻蚀装置,包括:

2、承载结构,所述承载结构用于固定刻蚀基材,且所述承载结构中与所述刻蚀基材相对应的位置具有透光部;

3、激光器,所述激光器配置为能够发射用于刻蚀的激光束;和

4、至少两片反射镜,所述反射镜设置于所述激光器的光路下游,并位于所述承载结构相对的两侧,以使激光束由大致垂直于所述刻蚀基材的方向照射向所述刻蚀基材相对的两侧,且由所述刻蚀基材两侧入射的光束在同一直线上。

5、根据本发明的一个方面,所述激光刻蚀装置还包括分光镜,所述分光镜设置于所述激光器和所述反射镜之间,并配置为能够将激光器发射的激光束分成朝向两个不同方向的分光束,所述分光束在经过不同的反射镜后照射向所述刻蚀基材。

6、根据本发明的一个方面,所述激光刻蚀装置还包括聚焦镜,所述聚焦镜设置于所述反射镜与所述刻蚀基材之间;所述承载结构和/或所述聚焦镜能够受控改变位置,以使所述聚焦镜的焦点位于所述刻蚀基材的表面上。

7、根据本发明的一个方面,所述激光刻蚀装置还包括驱动装置,所述驱动装置与所述承载结构传动连接,以驱动所述承载结构带动所述刻蚀基材以预设路径运动。

8、根据本发明的一个方面,其中所述承载结构受所述驱动装置驱动,在垂直于照射向所述刻蚀基材的激光束的平面内平移。

9、根据本发明的一个方面,其中所述激光器为二氧化碳激光器。

10、根据本发明的一个方面,本发明还包括一种应用激光刻蚀装置的激光刻蚀方法,所述激光刻蚀装置包括激光器、能够反射激光束的反射镜和用于固定刻蚀基材的承载结构,所述激光刻蚀方法包括:

11、将刻蚀基材固定设置在承载结构上;

12、调整反射镜的位置和角度,以使激光束以大致垂直于刻蚀基材的方向照射向刻蚀基材中相对的两侧,且两侧入射的激光束大致在同一直线上;

13、控制承载结构与激光器和反射镜发生相对运动,在刻蚀基材上形成预设结构。

14、根据本发明的一个方面,其中所述将刻蚀基材固定设置在承载结构上的步骤还包括:对承载结构进行调平,以使承载结构与照射向刻蚀基材的激光束相垂直。

15、根据本发明的一个方面,其中所述控制承载结构与激光器和反射镜发生相对运动的步骤中还包括:控制承载结构在垂直于照射向刻蚀基材的激光束的平面内平移。

16、根据本发明的一个方面,所述激光刻蚀方法还包括:将刻蚀完成的刻蚀基材置于刻蚀液中,对刻蚀基材进行表面处理。

17、根据本发明的一个方面,其中所述刻蚀液为氢氟酸。

18、根据本发明的一个方面,本发明还包括一种双面具有微结构的微透镜阵列,由如前所述的激光刻蚀装置制备,或根据如前所述的激光刻蚀方法制得。

19、与现有技术相比,本发明的实施例提供了一种激光刻蚀装置,利用反射镜调整入射激光束,使承载结构上下两侧的入射激光束大致在同一条直线上,且与刻蚀基材相垂直,实现准确对中,在刻蚀基材的上下两面刻蚀形成对位准确的微结构。双面微结构单次成型,精度高且整体性好,加工过程简单易控制。本发明还包括一种激光刻蚀方法的实施例,其中激光刻蚀方法通过调整反射镜的位置和角度,能够使承载结构两侧的入射激光束大致对齐,刻蚀过程保持对中准确。本发明还包括一种双面具有微结构的微透镜阵列,利用前述的激光刻蚀装置,或前述的激光刻蚀方法制备。

技术特征:

1.一种激光刻蚀装置,包括:

2.根据权利要求1所述的激光刻蚀装置,还包括分光镜,所述分光镜设置于所述激光器和所述反射镜之间,并配置为能够将激光器发射的激光束分成朝向两个不同方向的分光束,所述分光束在经过不同的反射镜后照射向所述刻蚀基材。

3.根据权利要求1所述的激光刻蚀装置,还包括聚焦镜,所述聚焦镜设置于所述反射镜与所述刻蚀基材之间;所述承载结构和/或所述聚焦镜能够受控改变位置,以使所述聚焦镜的焦点位于所述刻蚀基材的表面上。

4.根据权利要求1所述的激光刻蚀装置,还包括驱动装置,所述驱动装置与所述承载结构传动连接,以驱动所述承载结构带动所述刻蚀基材以预设路径运动。

5.根据权利要求4所述的激光刻蚀装置,其中所述承载结构受所述驱动装置驱动,在垂直于照射向所述刻蚀基材的激光束的平面内平移。

6.根据权利要求1-5中任一项所述的激光刻蚀装置,其中所述激光器为二氧化碳激光器。

7.一种应用激光刻蚀装置的激光刻蚀方法,所述激光刻蚀装置包括激光器、能够反射激光束的反射镜和用于固定刻蚀基材的承载结构,所述激光刻蚀方法包括:

8.根据权利要求7所述的激光刻蚀方法,其中所述将刻蚀基材固定设置在承载结构上的步骤还包括:对承载结构进行调平,以使承载结构与照射向刻蚀基材的激光束相垂直。

9.根据权利要求8所述的激光刻蚀方法,其中所述控制承载结构与激光器和反射镜发生相对运动的步骤中还包括:控制承载结构在垂直于照射向刻蚀基材的激光束的平面内平移。

10.根据权利要求7所述的激光刻蚀方法,还包括:将刻蚀完成的刻蚀基材置于刻蚀液中,对刻蚀基材进行表面处理。

11.根据权利要求10所述的激光刻蚀方法,其中所述刻蚀液为氢氟酸。

12.一种双面具有微结构的微透镜阵列,由如权利要求1-6中任一项所述的激光刻蚀装置制备,或根据如权利要求7-11中任一项所述的激光刻蚀方法制得。

技术总结

本发明提供一种激光刻蚀装置、激光刻蚀方法和微透镜阵列,其中激光刻蚀装置包括承载结构、激光器和至少两片反射镜,承载结构用于固定刻蚀基材,且承载结构中与刻蚀基材相对应的位置具有透光部。激光器能够发射用于刻蚀的激光束。反射镜设置于激光器的光路下游,并位于承载结构相对的两侧,以使激光束由大致垂直于刻蚀基材的方向照射向刻蚀基材相对的两侧,且由刻蚀基材两侧入射的光束大致在同一直线上。本发明的实施例利用反射镜调整入射激光束,使承载结构上下两侧的入射激光束在同一条直线上,且与刻蚀基材相垂直,实现准确对中,在刻蚀基材的上下两面刻蚀形成对位准确的微结构。双面微结构单次成型,精度高且整体性好,加工过程简单易控制。

技术研发人员:周天丰,曾子浩,刘朋,谢秋晨,于谦,赵斌,曾吉勇,胡君剑,王克民,王锋,乔川

受保护的技术使用者:江西联创电子有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!