一种等密度热压成型设备的制作方法

1.本实用新型涉及热压成型技术领域,特别是涉及一种等密度热压成型设备。

背景技术:

2.热压成型设备主要是利用加热加工模具后,注入试料,以压力将模型固定于加热板,控制试料之熔融温度及时间,以达融化后硬化、冷却,再予以取出模型成品即可。

3.目前的热压成型设备在热压不同尺寸的物品时,需要更换不同尺寸的模具,但由于模具通常使用多个螺栓进行固定,不便于快速进行更换;其次,热压工作结束后,通常采用喷淋的方式对模具进行降温,从而造成台面积水较多,不方便清理,同时对冷却水的浪费较多,实用性不足。

技术实现要素:

4.本实用新型的目的在于提供一种等密度热压成型设备,以解决现有的等密度热压成型设备不便于快速更换模具以及冷却水浪费的问题。

5.本实用新型解决其技术问题所采用的技术方案是:一种等密度热压成型设备,包括热压架;

6.所述热压架左右两侧均固定有螺管,所述热压架内部固定有台面,所述台面顶部贯通有开口,所述台面左右两侧均开设有侧边槽,所述侧边槽内均插接有阀管,所述阀管外部均螺纹连接有双头螺套;

7.所述台面上方设置有热压模具,所述热压模具底部固定有插块,所述插块右侧上方贯通有通孔,所述插块左右两侧且位于通孔外部均固定有磁圈,所述插块右侧下方贯通有t口,所述t口内贯穿有宽条,所述宽条右端固定有窄条;

8.所述台面下方设置有与热压架固定的马达,所述马达右侧设置有与其动力端固定的转杆,所述转杆右端固定有圆盘,所述圆盘右侧下方贯通有方口。

9.进一步的,所述热压架顶部安装有电动缸,所述热压模具上方设置有热压杆,所述热压杆顶端贯穿出热压架顶端且与电动缸的动力端固定,所述热压杆底部固定有热压板。

10.进一步的,所述侧边槽与开口相通,且所述插块贯穿过开口,所述热压模具内部为中空,所述通孔贯通至热压模具内部。

11.进一步的,两个所述磁圈与两根所述阀管位置对应且直径相同,所述阀管为镍管,两根所述阀管分别贯穿过两个所述螺管,且两个所述双头螺套分别与两个所述螺管螺纹连接。

12.进一步的,所述台面底部固定有方套,且所述窄条贯穿过方套,所述窄条的宽度与t口底部的宽度相同,且所述t口底部贯通至插块底端。

13.进一步的,所述圆盘靠近宽条右端上方,所述宽条与所述方口相匹配。

14.与现有技术相比,本实用新型实现的有益效果:

15.冷却水通过阀管导入至通中时,可由通孔导入至热压模具内,从而可对热压模具

进行冷却,待热压模具冷却后,便可将任意一侧的阀管打开,且通过该阀管排出热压模具内的冷却水,方便对热压模具进行冷却降温,且不会造成台面的积水,对冷却水的用量也较少,实用性较好;将所更换的热压模具底部的插块贯穿开口,并使得窄条通过t口底部再次插入至t口中,并将窄条向右推动,使得窄条从t口中抽出,而宽条将从方口中抽出并插入至t 口内,再次启动马达,马达启动且通过转杆带动圆盘转动后,当方口与宽条的位置错开后,宽条便被圆盘挡住而无法向左侧移动,所以热压模具便可固定于开口内,方便使用者快速对热压模具进行拆卸更换,以解决现有的等密度热压成型设备不便于快速更换模具以及冷却水浪费的问题。

附图说明

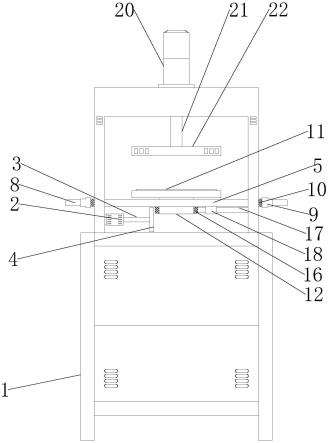

16.图1为本实用新型整体示意图;

17.图2为本实用新型台面的俯视剖面示意图;

18.图3为本实用新型插块的右侧剖面示意图;

19.图4为本实用新型圆盘的侧视示意图。

20.图中:1-热压架、2-马达、3-转杆、4-圆盘、5-台面、6-开口、7-侧边槽、8-阀管、9-双头螺套、10-螺管、11-热压模具、12-插块、13-通孔、14

‑ꢀ

磁圈、15-t口、16-宽条、17-窄条、18-方套、19-方口、20-电动缸、21-热压杆、22-热压板。

具体实施方式

21.请参阅图1-4,本实用新型提供一种技术方案:一种等密度热压成型设备,包括热压架1;

22.所述热压架1左右两侧均固定有螺管10,所述热压架1内部固定有台面 5,所述台面5顶部贯通有开口6,所述台面5左右两侧均开设有侧边槽7,所述侧边槽7内均插接有阀管8,所述阀管8外部均螺纹连接有双头螺套9;

23.所述台面5上方设置有热压模具11,所述热压模具11底部固定有插块 12,所述插块12右侧上方贯通有通孔13,所述插块12左右两侧且位于通孔 13外部均固定有磁圈14,所述插块12右侧下方贯通有t口15,所述t口15 内贯穿有宽条16,所述宽条16右端固定有窄条17;

24.所述台面5下方设置有与热压架1固定的马达2,所述马达2右侧设置有与其动力端固定的转杆3,所述转杆3右端固定有圆盘4,所述圆盘4右侧下方贯通有方口19;

25.所述热压架1顶部安装有电动缸20,所述热压模具11上方设置有热压杆 21,所述热压杆21顶端贯穿出热压架1顶端且与电动缸20的动力端固定,所述热压杆21底部固定有热压板22;

26.在进行热压操作时,可先将热压料导入至热压模具11中的模具槽中,随即将电动缸20外接至电源且启动,电动缸20启动后可通过热压杆21带动热压板22下压,从而对模具槽中的热压料进行热压操作;

27.所述侧边槽7与开口6相通,且所述插块12贯穿过开口6,所述热压模具11内部为中空,所述通孔13贯通至热压模具11内部;

28.两个所述磁圈14与两根所述阀管8位置对应且直径相同,所述阀管8为镍管,两根

所述阀管8分别贯穿过两个所述螺管10,且两个所述双头螺套9 分别与两个所述螺管10螺纹连接;

29.热压完毕后,可将双头螺套9逆时针拧松,使得双头螺杆9与螺管10分离开,阀管8便不再被限位,并将阀管8向内侧推动,使得阀管8与磁圈16 密封吸合,然后再将双头螺套9顺时针拧紧,使得双头螺杆9再次与螺管10 螺纹连接,阀管8便再次被限位,同时阀管8便可与通孔13相通,由此可将任意一侧的阀管8关闭,并将另一侧的阀管8外接冷却水,冷却水便可通过该阀管8导入至通孔13中,并由通孔13导入至热压模具11内,从而可对热压模具11进行冷却,待热压模具11冷却后,便可将任意一侧的阀管8打开,且通过该阀管8排出热压模具11内的冷却水,方便对热压模具11进行冷却降温,且不会造成台面5的积水,对冷却水的用量也较少,实用性较好;

30.所述台面5底部固定有方套18,且所述窄条17贯穿过方套18,所述窄条17的宽度与t口15底部的宽度相同,且所述t口15底部贯通至插块12 底端;

31.所述圆盘4靠近宽条16右端上方,所述宽条16与所述方口19相匹配;

32.当需要对热压模具11进行更换时,只需将马达2外接至电源且启动,马达2启动且通过转杆3带动圆盘4转动,当方口19对应宽条16的位置后,便可将马达2关闭,且将窄条17向左推动至贯穿方口19,使得宽条16一并向左移动并完全从t口15中移出,使得窄条17完全插入至t口15中,随即可将热压模具11抬起,使得插块12从一并上移,因窄条17的宽度与t口15 底部的宽度相同,所以窄条17便可由t口15底部从t口15中脱离,随即使得插块12从开口6中抽出,便可将热压模具11拆卸下,然后将所更换的热压模具11底部的插块12贯穿开口6,并使得窄条17通过t口15底部再次插入至t口15中,并将窄条17向右推动,使得窄条17从t口15中抽出,而宽条16将从方口19中抽出并插入至t口15内,再次启动马达2,马达2启动且通过转杆3带动圆盘4转动后,当方口19与宽条16的位置错开后,宽条16便被圆盘4挡住而无法向左侧移动,所以热压模具11便可固定于开口6 内,方便使用者快速对热压模具11进行拆卸更换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1