一种热轧卷筒的自动润滑系统的制作方法

1.本实用新型涉及带钢生产设备领域技术领域,具体来说,涉及一种热轧卷筒的自动润滑系统。

背景技术:

2.连杆柱塞-花键式热轧卷筒针对不同宽度规格的带钢,选用不同长度规格的卷筒,但是卷筒的结构形式与设计理念是一致的。为满足较窄带钢如850mm、880mm、900mm、950mm等规格的卷取,卷筒需要通过拉近延伸轴与芯轴的轴向距离来压缩空间,芯轴上通油块需伸入延伸轴内方型避让孔,这样极大地增加了工作中通油块与卷筒延伸轴避让孔发生的碰撞而导致的通油块掉落的现象。近年来由于机组老化,设备运行振动加剧的大环境,多家钢厂卷取较窄带钢的连杆柱塞-花键式热轧卷筒都开始出现芯轴上通油块掉落的问题,不仅造成卷筒设备受损,还影响了钢厂作业的连续性,耽误生产进度,影响生产效率。

3.针对这些问题,目前还没有有效的解决办法。

技术实现要素:

4.针对相关技术中的上述技术问题,本实用新型提出一种热轧卷筒的自动润滑系统,能够克服现有技术的上述不足。

5.为实现上述技术目的,本实用新型的技术方案是这样实现的:

6.一种热轧卷筒的自动润滑系统,包括芯轴部分,所述芯轴部分与延伸轴部分的一端连接,所述延伸轴部分的另一端设有四个固定板,每个所述固定板上均设有分配阀;

7.所述延伸轴部分包括延伸轴,所述延伸轴内部沿轴线方向由内到外依次设有圆孔三、圆孔二、圆孔一和方孔一,所述圆孔二内设有密封管,所述圆孔三内设有压板,所述密封管通过压板与所述延伸轴连接,所述圆孔一和所述密封管的内部沿轴向设有尼龙套;

8.所述延伸轴靠近芯轴部分的一端上部和下部分别设有主油路a和主油路b,所述主油路a通过油路a和油路b与环形油槽一连接,所述主油路b通过油路c和油路d与环形油槽二连接,所述环形油槽一(13)和所述环形油槽二(16)均通过延伸轴上的传统油路与分配阀(23)连接;

9.每个所述分配阀均包括个新增出油点,每个所述新增出油点与各自新增油路的一端连接,所述新增油路另一端的出油口设在方孔一上,所述出油口通过铰接式直角管接头、金属软管与所述芯轴部分上的端直通管接头连接,所述金属软管位于所述尼龙套内部。

10.进一步地,所述分配阀为具备8个出油点的供油能力的5281分配阀。

11.进一步地,所述5281分配阀通过隔环螺钉调整出油点个数为7个。

12.进一步地,所述密封管上还设有密封槽,所述密封槽内设有密封圈。

13.进一步地,所述压板通过螺栓与所述延伸轴固定连接。

14.进一步地,所述方孔一的四方共设有8个出油口。

15.本实用新型的有益效果:本实用新型所提出的热轧卷筒干油润滑方式,相对于现

有的热轧卷筒干油润滑方式而言,在保证功能可靠的基础上,取消了芯轴上通油块、分配阀、芯轴主油路等结构,有效降低加工成本以及采购成本,并且避免了因通油块脱落导致的卷润滑不到位而造成的提前下机的情况,提高了产品质量,也提高了钢厂的生产效率。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

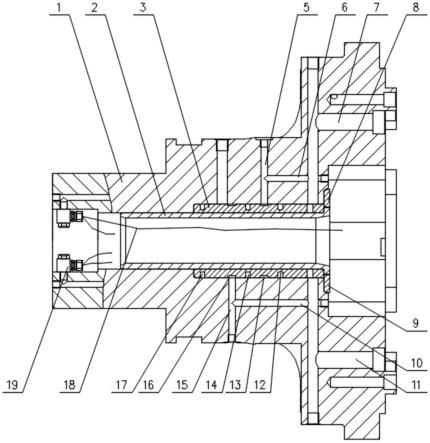

17.图1是根据本实用新型实施例所述的自动润滑系统的延伸轴部分装配示意图;

18.图2是根据本实用新型实施例所述的自动润滑系统的芯轴部分油管连接示意图;

19.图3是根据本实用新型实施例所述的自动润滑系统的延伸轴新增的部分油路示意图;

20.图4 是图3中油路1-油路i-油路壹的油路剖分示意图;

21.图5是根据本实用新型实施例所述的自动润滑系统的密封管中的密封圈安装示意图;

22.图6是根据本实用新型实施例所述的自动润滑系统的延伸轴剖切示意图;

23.图中: 1、延伸轴,2、尼龙套,3、密封管,4、圆孔二,5、油路a,6、油路b,7、主油路a,8、压板,9、螺栓,10、油路d,11、主油路b,12、密封槽一,13环形油槽一,14密封槽二,15、油路c,16、环形油槽二,17、密封槽三,18、金属软管,19、铰接式直角管接头,20端直通管接头,21、芯轴,22、 圆孔三,23、分配阀,24、固定板,25、油路二,26、油路ⅱ,27、油路贰,28、油路三,29、油路ⅲ,30、油路叁,31、油路四,32、油路ⅳ,33、油路肆,34、油路伍,35、油路

ⅴ

,36、油路五,37、油路六,38、油路ⅵ,39、油路陆,40、油路柒,41、油路ⅶ,42、油路七,43、油路八,44、油路

ⅷ

,45、油路捌,46、油路壹,47、油路i,48、油路一,49、密封圈一,50、密封圈二,51、密封圈三,52、方孔一,53、圆孔一。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

25.如图1-3所示,根据本实用新型实施例所述的一种热轧卷筒的自动润滑系统,包括芯轴部分,所述芯轴部分与延伸轴部分的一端连接,所述延伸轴部分的另一端设有四个固定板24,每个所述固定板24上均设有分配阀23;

26.所述延伸轴部分包括延伸轴1,所述延伸轴内部沿轴线方向由内到外依次设有圆孔三22、圆孔二4、圆孔一53和方孔一52,所述圆孔二4内设有密封管3,所述圆孔三22内设有压板8,所述密封管3通过压板8与所述延伸轴1连接,所述圆孔一53和所述密封管3的内部沿轴向设有尼龙套2;

27.所述延伸轴1靠近芯轴部分的一端上部和下部分别设有主油路a7和主油路b11,所

述主油路a7通过油路a5和油路b6与环形油槽一13连接,所述主油路b11通过油路c15和油路d10与环形油槽二16连接,所述环形油槽一13和所述环形油槽二16均通过延伸轴上的传统油路与分配阀23连接;

28.每个所述分配阀23均包括2个新增出油点,每个所述新增出油点与各自新增油路的一端连接,所述新增油路另一端的出油口设在方孔一52上,所述出油口通过铰接式直角管接头19、金属软管18与所述芯轴部分上的端直通管接头20连接,所述金属软管18位于所述尼龙套2内部。

29.实施例中,现有结构的连杆柱塞-花键式热轧卷筒结构一共有27个出油点,部分卷筒只有25个出油点,其润滑原理与27个出油点的卷筒一致。由于篇幅关系,本专利仅论述27个出油点的卷筒,其中20个出油点由延伸轴1上的4个分配阀235281型分配阀负责供油,芯轴21上的7个润滑点由芯轴21端部的分配阀5280型分配阀负责供油。5281型分配阀23具备8个出油点的供油能力,实际应用时,通过其中的隔环螺钉将其中2个出油点合并成1个,可实现7出油点供油。

30.结构说明:所述延伸轴1,相对于连杆柱塞-花键传动式热轧卷筒传统延伸轴,增加了圆孔一53、圆孔二4、圆孔三55与方孔一52结构;所述延伸轴1,相对于连杆柱塞-花键传动式热轧卷筒传统延伸轴增加了24处油路,分别是油路一48、油路二25、油路三28、油路四31、油路五36、油路六37、油路七42、油路八43、油路ⅰ47、油路ⅱ26、油路ⅲ29、油路ⅳ32、油路

ⅴ

35、油路ⅵ38、油路ⅶ41、油路

ⅷ

44、油路壹46、油路贰27、油路叁30、油路肆33、油路伍34、油路陆39、油路柒40、油路捌45;所述延伸轴1,相对于于连杆柱塞-花键传动式热轧卷筒传统延伸轴增加了油路a5、油路b6、油路c15、油路d10;所述的5281分配阀23需通过取出两个隔环螺钉将传统的5个出油点调整至7个出油点。

31.延伸轴1上有主油路a7与主油路b11,润滑脂通过主油路a7与主油路b11进入延伸轴1,连杆柱塞-花键传动式热轧卷筒传统延伸轴上的主油路与5281分配阀23之间的通路被圆孔一53、圆孔二4、圆孔三55与方孔一52破坏,为了确保主油路能给5281分配阀23正常供油,在延伸轴1的圆孔二4内安装密封管3。

32.密封管3上有环形油槽一13、环形油槽二16、密封槽一12、密封槽二14、密封槽三17,为了给密封管3轴向定位,圆孔三55内装有压板8,压板8与延伸轴1通过螺栓9紧固。

33.通过油路a5与油路b6,将主油路a7与环形油槽一13接通,通过油路c15与油路d10,将主油路b11与环形油槽二16接通,再利用连杆柱塞-花键传动式热轧卷筒传统延伸轴上的进油油路,可以实现将主油路a7与主油路b11中的润滑脂输送到5281分配阀23上。密封槽一12、密封槽二14、密封槽三17内分别装有密封圈一51、,密封圈二50、密封圈三49,将环形油槽一13与环形油槽二16密封好。

34.固定板24安装在延伸轴1上,5281分配阀23安装在固定板24上,当润滑脂进入5281分配阀23后,每个5281分配阀23有7处出油点,其中5处出油点与连杆柱塞-花键传动式热轧卷筒传统延伸轴上的5281分配阀23相同,另外2路出油点连通油路一48与油路二25,通过油路一48连通油路i47,通过油路ⅰ连通油路壹46,通过油路二25连通油路ⅱ26,通过油路ii26连通油路贰27。

35.同理,其余三方5281分配阀23的两路新增出油点,做到油路三28-油路ⅲ29-油路叁30的连通、油路四31-油路ⅳ32-油路肆33的连通、油路五36-油路

ⅴ

35-油路伍34的连通、

油路六37-油路ⅵ38-油路陆39的连通、油路七42-油路ⅶ41-油路柒40的连通、油路八43-油路

ⅷ

44-油路捌45的连通;油路壹46、油路贰27、油路叁30、油路肆33、油路伍34、油路陆39、油路柒40、油路捌45的出油口位置在方孔一22上,方孔一22每一方具有2个出油口,四方共有8个出油口。

36.对应前文27个出油点结构,8个出油口分别安装7个铰接式直角管接头19与1个螺塞;7个铰接式直角管接头19分别连接7根金属软管18,圆孔153内装有尼龙套2,尼龙套2穿过密封管3内孔,尼龙套2对金属软管18起到保护作用,金属软管18穿过尼龙套2,再与七个端直通管接头20连接,最终将5281分配阀23新增的8处出油点实际为7处,有一处被螺塞堵住与芯轴21上润滑点完成连接,保证芯轴21润滑点的正常润滑。

37.若卷筒只有25个出油点结构,则安装5个铰接式直角管接头与3个螺塞即可实现25个出油点。

38.为了方便理解本实用新型的上述技术方案,以下通过具体使用方式上对本实用新型的上述技术方案进行详细说明。

39.在具体使用时,根据本实用新型所述的一种热轧卷筒的自动润滑系统,润滑脂分别进入主油路a和主油路b,主油路a的润滑脂通过油路a与油路b进入密封管的环形油槽一,主油路b的润滑脂通过油路c与油路d进入密封管的环形油槽二,环形油槽一和环形油槽二的润滑脂通过传统油路进入分配阀,分配阀进行润滑脂的分配,其中新增出油点的润滑脂通过新增油路和金属软管进入芯轴润滑点,保证芯轴润滑点的正常润滑。

40.综上所述,借助于本实用新型的上述技术方案,本实用新型所提出的热轧卷筒干油润滑方式,相对于现有的热轧卷筒干油润滑方式而言,在保证功能可靠的基础上,取消了芯轴上通油块、分配阀、芯轴主油路等结构,有效降低加工成本以及采购成本,并且避免了因通油块脱落导致的卷润滑不到位而造成的提前下机的情况,提高了产品质量,也提高了钢厂的生产效率。

41.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1