一种自动扣焊簧片机的制作方法

:

1.本实用新型涉及弹簧片生产加工领域,特指一种自动扣焊簧片机。

背景技术:

2.目前市面上对于弹簧片的生产加工,通常采用的是手工将第一弹簧片与第二弹簧片扣接在一起。由于第一弹簧片与第二弹簧片扣接时手工操作不方便,导致装配效率低,费时费力,且需要大量的人力物力。

3.有鉴于此,本发明人提出以下技术方案。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种自动扣焊簧片机。

5.为了解决上述技术问题,本实用新型采用了下述技术方案:一种自动扣焊簧片机,包括:有装配转移模组,其特征在于,所述装配转移模组包括有用于定位传递第一弹簧片和第二弹簧片的定位导槽、设置于所述定位导槽一侧并用于拨动所述第一弹簧片和所述第二弹簧片沿所述定位导槽移动的移位机械手及设置于所述定位导槽旁侧并用于将所述第一弹簧片和所述第二弹簧片扣接在一起的扣装机构,所述第一弹簧片与所述第二弹簧片以两个为一组叠加定位于所述定位导槽内。

6.进一步而言,上述技术方案中,所述移位机械手包括有设置于所述定位导槽一侧的第一支撑立板、设置于所述第一支撑立板上的水平驱动装置、设置于所述水平驱动装置上的竖直驱动装置及若干个设置于所述竖直驱动装置上并用于推动所述第一弹簧片和所述第二弹簧片移动的拨动块,且所述拨动块同步推动多组所述第一弹簧片与所述第二弹簧片等距移动。

7.进一步而言,上述技术方案中,所述拨动块至少并列设置有六个,其中,前面五个所述拨动块上设置有用于对所述第一弹簧片和/或所述第二弹簧片卡位的拨叉部,且该五个所述拨动块等距分布。

8.进一步而言,上述技术方案中,所述扣装机构包括有设置于所述定位导槽另一侧并用于抵压固定所述第一弹簧片和所述第二弹簧片的卡料装置、设置于所述定位导槽下方并用于顶起所述第一弹簧片中第一弹片部的顶扣装置及设置于所述定位导槽一侧并用于下压所述第二弹簧片中第二弹片部与所述第一弹片部扣接的压扣装置,所述卡料装置与所述压扣装置对称位于所述定位导槽两侧。

9.进一步而言,上述技术方案中,所述压扣装置包括有垂直设置于所述定位导槽一侧的第一水平驱动气缸、竖直安装于所述第一水平驱动气缸上的第一竖直驱动气缸及安装于所述第一竖直驱动气缸上并一端延伸至所述定位导槽上方的压块,所述顶扣装置设置于所述压块一端的下方。

10.进一步而言,上述技术方案中,所述定位导槽一端设置有用于与之对接并用于导入所述第一弹簧片的短片上料机构,所述短片上料机构包括有自动送出所述第一弹簧片的

振动盘、连接所述振动盘与所述定位导槽并用于传送所述第一弹簧片的第一导料槽、设置于所述第一导料槽下方的第一直振器及设置于所述第一导料槽端部并用于拨动逐个分离所述第一弹簧片的第一分料装置,所述移位机械手一端与所述第一分料装置对接。

11.进一步而言,上述技术方案中,所述定位导槽另一侧设置有用于将所述第二弹簧片导入该定位导槽内的长片上料机构,所述长片上料机构包括有用于排列送出所述第二弹簧片的上料槽、设置于所述上料槽一侧并用于传送所述第二弹簧片的第二导料槽、设置于所述第二导料槽下方的第二直振器、设置于所述第二导料槽端部的第二分料装置、设置于所述第二分料装置旁侧并用于将所述第二弹簧片换向的转向换位器及设置于所述转向换位器一侧并用于将所述第二弹簧片推入所述定位导槽内的第一推料装置。

12.进一步而言,上述技术方案中,所述转向换位器包括有设置于所述第二分料装置与所述第一推料装置之间并能够转动分别与所述第二分料装置和所述第一推料装置对接传递所述第二弹簧片的换向导料槽、设置于所述换向导料槽下方并用于驱动所述换向导料槽旋转与所述第二分料装置和所述第一推料装置对接的旋转驱动气缸及设置于所述换向导料槽与所述定位导槽之间的第三导料槽,所述第三导料槽一端固定于所述定位导槽上,且所述定位导槽侧壁上设置有供所述第二弹簧片穿过的入料孔。

13.进一步而言,上述技术方案中,所述定位导槽另一端设置有用于将所述第一弹簧片与所述第二弹簧片焊接在一起的碰焊机构,所述定位导槽中设置有分别用于定位所述第一弹簧片和所述第二弹簧片并上下分布的下导槽和上导槽,且所述第一导槽与所述第二导槽一侧连通。

14.进一步而言,上述技术方案中,所述碰焊机构与所述定位导槽之间设置有对接传递所述第一弹簧片与所述第二弹簧片组的碰焊上料机构,所述碰焊上料机构包括有设置于所述定位导槽一侧并用于将所述第一弹簧片和所述第二弹簧片推出所述定位导槽的第二推料装置、设置于所述第二推料装置一端并用于将所述第一弹簧片与所述第二弹簧片推入所述碰焊机构中的第三推料装置及设置于所述碰焊机构旁侧并分别与所述第二推料装置和所述第三推料装置对接的换位导料槽。

15.采用上述技术方案后,本实用新型与现有技术相比较具有如下有益效果:本实用新型中采用定位导槽对第一弹簧片和第二弹簧片进行叠加定位,并由移位机械手拨动第一弹簧片和第二弹簧片沿定位导槽移动,再通过扣装机构将第一弹簧片和第二弹簧片扣接在一起,进而替代人工装配,扣接装配效率高,无需人工干预,省时省力,单台设备就能够满足大量需求,减少人工成本。

附图说明:

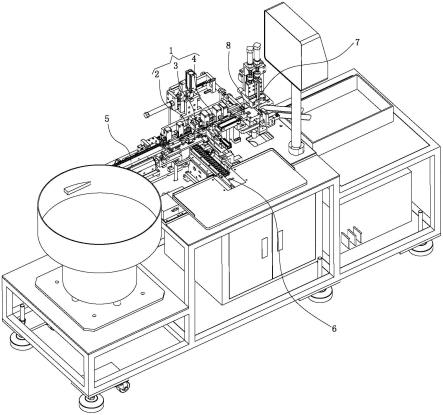

16.图1是本实用新型的立体图一;

17.图2是本实用新型的立体图二;

18.图3是本实用新型中装配转移模组的立体图;

19.图4是本实用新型中短片上料机构的立体图;

20.图5是本实用新型中长片上料机构的立体图;

21.图6是本实用新型中碰焊机构的立体图;

22.图7是本实用新型中碰焊上料机构的立体图;

23.图8是本实用新型中扣装机构的立体图;

24.图9是本实用新型中转向换位器的立体图;

25.图10是本实用新型中定位导槽的立体图。

具体实施方式:

26.下面结合具体实施例和附图对本实用新型进一步说明。

27.见图1至图10所示,为一种自动扣焊簧片机,其包括有装配转移模组1,所述装配转移模组1包括有用于定位传递第一弹簧片11和第二弹簧片12的定位导槽2、设置于所述定位导槽2一侧并用于拨动所述第一弹簧片11和所述第二弹簧片12沿所述定位导槽2移动的移位机械手3及设置于所述定位导槽2旁侧并用于将所述第一弹簧片11和所述第二弹簧片12扣接在一起的扣装机构4,所述第一弹簧片11与所述第二弹簧片12以两个为一组叠加定位于所述定位导槽2内。采用定位导槽2对第一弹簧片11和第二弹簧片12进行叠加定位,并由移位机械手3拨动第一弹簧片11和第二弹簧片12沿定位导槽2移动,再通过扣装机构4将第一弹簧片11和第二弹簧片12扣接在一起,进而替代人工装配,扣接装配效率高,无需人工干预,省时省力,单台设备就能够满足大量需求,减少人工成本。

28.所述移位机械手3包括有设置于所述定位导槽2一侧的第一支撑立板31、设置于所述第一支撑立板31上的水平驱动装置32、设置于所述水平驱动装置32上的竖直驱动装置33及若干个设置于所述竖直驱动装置33上并用于推动所述第一弹簧片11和所述第二弹簧片12移动的拨动块34,且所述拨动块34同步推动多组所述第一弹簧片11与所述第二弹簧片12等距移动。

29.所述拨动块34至少并列设置有六个,其中,前面五个所述拨动块34上设置有用于对所述第一弹簧片11和/或所述第二弹簧片12卡位的拨叉部341,且该五个所述拨动块34等距分布。利用拨动块34的拨叉341对叠加在一起的第一弹簧片11和第二弹簧片12卡位,防止第一弹簧片11与第二弹簧片12在移动过程中分离,并且在扣装机构4对第一弹簧片11和第二弹簧片12扣接安装时,也能够防止第一弹簧片11与第二弹簧片12相互弹开。

30.所述扣装机构4包括有设置于所述定位导槽2另一侧并用于抵压固定所述第一弹簧片11和所述第二弹簧片12的卡料装置41、设置于所述定位导槽2下方并用于顶起所述第一弹簧片11中第一弹片部111的顶扣装置42及设置于所述定位导槽2一侧并用于下压所述第二弹簧片12中第二弹片部121与所述第一弹片部111扣接的压扣装置43,所述卡料装置41与所述压扣装置43对称位于所述定位导槽2两侧。

31.所述压扣装置43包括有垂直设置于所述定位导槽2一侧的第一水平驱动气缸431、竖直安装于所述第一水平驱动气缸431上的第一竖直驱动气缸432及安装于所述第一竖直驱动气缸432上并一端延伸至所述定位导槽2上方的压块433,所述顶扣装置42设置于所述压块433一端的下方。

32.所述定位导槽2一端设置有用于与之对接并用于导入所述第一弹簧片11的短片上料机构5,所述短片上料机构5包括有自动送出所述第一弹簧片11的振动盘51、连接所述振动盘51与所述定位导槽2并用于传送所述第一弹簧片11的第一导料槽52、设置于所述第一导料槽52下方的第一直振器53及设置于所述第一导料槽52端部并用于拨动逐个分离所述第一弹簧片11的第一分料装置54,所述移位机械手3一端与所述第一分料装置54对接。

33.所述定位导槽2另一侧设置有用于将所述第二弹簧片12导入该定位导槽2内的长片上料机构6,所述长片上料机构6包括有用于排列送出所述第二弹簧片12的上料槽61、设置于所述上料槽61一侧并用于传送所述第二弹簧片12的第二导料槽62、设置于所述第二导料槽62下方的第二直振器63、设置于所述第二导料槽62端部的第二分料装置64、设置于所述第二分料装置64旁侧并用于将所述第二弹簧片12换向的转向换位器65及设置于所述转向换位器65一侧并用于将所述第二弹簧片12推入所述定位导槽2内的第一推料装置66。在长片上料机构6工作时,首先由人工将第二弹簧片12排列摆放到上料槽61与第二导料槽62对接处;进一步,由第二直振器63对第二导料槽62产生震动,使第二导料槽62将第二弹簧片12逐渐向第二分料装置64移动;进一步,由第二分料装置64将第二弹簧片12逐个推入到转向换位器65中,再由转向换位器65将第二弹簧片12旋转90

°

;进一步,由第一推料装置66将第二弹簧片12从转向换位器65推入到定位导槽2内,从而完成第二弹簧片12的逐个上料。

34.所述转向换位器65包括有设置于所述第二分料装置64与所述第一推料装置66之间并能够转动分别与所述第二分料装置64和所述第一推料装置66对接传递所述第二弹簧片12的换向导料槽651、设置于所述换向导料槽651下方并用于驱动所述换向导料槽651旋转与所述第二分料装置64和所述第一推料装置66对接的旋转驱动气缸652及设置于所述换向导料槽651与所述定位导槽2之间的第三导料槽653,所述第三导料槽653一端固定于所述定位导槽2上,且所述定位导槽2侧壁上设置有供所述第二弹簧片12穿过的入料孔20。

35.所述定位导槽2另一端设置有用于将所述第一弹簧片11与所述第二弹簧片12焊接在一起的碰焊机构7,所述定位导槽2中设置有分别用于定位所述第一弹簧片11和所述第二弹簧片12并上下分布的下导槽21和上导槽22,且所述第一导槽21与所述第二导槽22一侧连通。由下导槽21和上导槽22分别对第一弹簧片11和第二弹簧片12进行定位,且通过第一导槽21与第二导槽22一侧连通,使得在第二弹簧片12上料时能够与第一弹簧片11一端卡接,进而叠加在一起。

36.所述碰焊机构7与所述定位导槽2之间设置有对接传递所述第一弹簧片11与所述第二弹簧片12组的碰焊上料机构8,所述碰焊上料机构8包括有设置于所述定位导槽2一侧并用于将所述第一弹簧片11和所述第二弹簧片12推出所述定位导槽2的第二推料装置81、设置于所述第二推料装置81一端并用于将所述第一弹簧片11与所述第二弹簧片12推入所述碰焊机构7中的第三推料装置82及设置于所述碰焊机构7旁侧并分别与所述第二推料装置81和所述第三推料装置82对接的换位导料槽83。

37.综上所述,本实用新型工作时,由短片上料机构5将第一弹簧片11逐个连续自动排列送出;进一步,由移位机械手3将第一弹簧片11拨动到定位导槽2中,并通过多个拨动块34逐步将第一弹簧片11向碰焊上料机构8端移动;进一步,当第一弹簧片11移动的长片上料机构6处时,首先由长片上料机构6将第二弹簧片12逐个排列送出,并由第一推料装置66将第二弹簧片12推入定位导槽2内与第一弹簧片11一端扣紧叠在一起;进一步,由移位机械手3将第二弹簧片11和第二弹簧片12逐步向碰焊上料机构8端拨动,当第一弹簧片11和第二弹簧片12移动到扣装机构4处时,首先由卡料装置41伸入到定位导槽2内将第一弹簧片11和第二弹簧片12向一侧抵压卡紧,再由顶扣装置42与压扣装置43配合将第一弹簧片11和第二弹簧片12中第一弹片部111和第二弹片部121扣接再一起,从而实现第一弹簧片11与第二弹簧片12的扣接;进一步,由移位机械手3扣装好的第一弹簧片11和第二弹簧片12拨动到碰焊上

料机构8中,再由碰焊上料机构8将第一弹簧片11和第二弹簧片12推到碰焊机构7处;进一步,由碰焊机构7将第一弹簧片11和第二弹簧片12焊接到一起,自此完成一组第一弹簧片11和第二弹簧片12的扣焊。而由于移位机械手3上设置有多个等距分布的拨动块34,因此,装配转移模组1能够同步拨动多组第一弹簧片11和第二弹簧片12沿定位导槽2向碰焊机构7端移动,且由于短片上料机构5、长片上料机构6、扣装机构4及碰焊上料机构8分别位于定位导槽2不同的工位处,银耳能够实现多工位同步工作,所以本实用新型能够实现第一弹簧片11与第二弹簧片12组的连续生产加工,无需空工位等待,生产效率高。

38.当然,以上所述仅为本实用新型的具体实施例而已,并非来限制本实用新型实施范围,凡依本实用新型申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1