一种冷轧加工中钢带表面除油清洁装置的制作方法

1.本实用新型涉及钢带除油技术领域,具体涉及一种冷轧加工中钢带表面除油清洁装置。

背景技术:

2.冷轧钢带是以热轧卷为原料,在室温下在再结晶温度以下进行轧制而成,包括板和卷,国内众多钢厂如宝钢、武钢、鞍钢等均可以生产。其中成张交货的称为钢板,也称盒板或平板;长度很长、成卷交货的称为钢带,也称卷板。一般冷轧钢带在加工后需要对钢带表面的油污进行清洁。

3.然而现有的冷轧加工用钢带表面除油清洁装置在使用时需要人工手动操作来实现钢带表面油污的逐步去除,整个除油过程不连续,导致钢带表面油污的清除效率较为低下,同时装置在除油过程中产生的废液多是直接排放地面,导致钢带除油环境较为脏乱,其次,现有的冷轧加工用钢带表面除油清洁装置在使用时无法有效对清洗除油后钢带表面进行快速风干,导致钢带在清洗除油后容易因钢带表面湿气的存在而使钢带存在锈蚀的风险。

技术实现要素:

4.(一)要解决的技术问题

5.为了克服现有技术不足,现提出一种冷轧加工中钢带表面除油清洁装置,解决了现有的冷轧加工用钢带表面除油清洁装置在使用时需要人工手动操作来实现钢带表面油污的逐步去除,整个除油过程不连续,导致钢带表面油污的清除效率较为低下,同时装置在除油过程中产生的废液多是直接排放地面,导致钢带除油环境较为脏乱,以及现有的冷轧加工用钢带表面除油清洁装置在使用时无法有效对清洗除油后钢带表面进行快速风干,导致钢带在清洗除油后容易因钢带表面湿气的存在而使钢带存在锈蚀的风险的问题。

6.(二)技术方案

7.本实用新型通过如下技术方案实现:本实用新型提出了一种冷轧加工中钢带表面除油清洁装置,包括清洗箱、清洗架、导轮和清洗喷头,所述清洗箱内中部安装有u型的所述清洗架,所述清洗架两侧壁上对称安装有所述清洗喷头,所述清洗喷头采用向下倾斜的结构,所述清洗架外通过管道连接有水泵,所述水泵下方通过管道连接有储液箱,所述清洗箱内位于所述清洗架下方安装有所述导轮,所述导轮与所述清洗箱转动连接,所述导轮上带有用于限制钢带偏移的轮槽。

8.进一步的,所述清洗箱一侧壁上开设有进料口,所述清洗箱上与所述进料口相对的侧壁上开设有出料口,所述清洗箱内底端面低于所述进料口以及所述出料口的最低端。

9.通过采用上述技术方案,所述进料口以及所述出料口能够确保钢带在所述清洗箱内的正常进出,同时所述清洗箱内底端能够实现清洗后废液的收集,避免废液的四处飞溅。

10.进一步的,所述清洗箱一侧壁上部通过螺栓连接有操作面板,所述清洗箱上位于

所述操作面板下方处安装有排液管,所述排液管上自带有阀门,且所述排液管与所述储液箱内底部连通。

11.通过采用上述技术方案,所述排液管能够实现所述清洗箱内收集废液的便捷排出。

12.进一步的,所述清洗箱上位于所述出料口处固定有u型的喷气管架,所述喷气管架两侧壁上对称安装有喷气罩,所述喷气罩的出气口处安装有电热丝,所述喷气管架上端通过管道连接有风机。

13.通过采用上述技术方案,所述风机能够向所述喷气管架内吹风,以便使风由所述喷气罩处吹出,风在由所述喷气罩处喷出时会在所述电热丝作用下被加热,从而确保吹到清洗后钢带表面的风为热风,以加快钢带表面的风干,避免因钢带表面湿气的存在而使钢带在清洗除油后存在锈蚀的风险,提高钢带的除油质量。

14.进一步的,所述风机与所述清洗箱螺栓连接,所述喷气罩与所述喷气管架焊接,所述喷气罩采用向下倾斜的结构。

15.通过采用上述技术方案,所述喷气罩能够确保风正常吹到钢带表面。

16.进一步的,所述操作面板与所述电热丝、所述水泵以及所述风机均电连接。

17.通过采用上述技术方案,所述操作面板能够通过控制电路通断来协调所述电热丝、所述水泵以及所述风机的工作。

18.进一步的,所述清洗箱上位于所述进料口下方焊接有推柄,所述清洗箱底端焊接有u型的支架,所述支架底端四角处通过螺栓连接有可制动式的万向轮,所述支架内一侧壁上安装有蓄电池。

19.通过采用上述技术方案,所述推柄与所述万向轮配合能够实现装置的灵活移动,所述蓄电池能够为装置正常供电。

20.(三)有益效果

21.本实用新型相对于现有技术,具有以下有益效果:

22.1、为解决现有的冷轧加工用钢带表面除油清洁装置在使用时需要人工手动操作来实现钢带表面油污的逐步去除,整个除油过程不连续,导致钢带表面油污的清除效率较为低下,同时装置在除油过程中产生的废液多是直接排放地面,导致钢带除油环境较为脏乱的问题,本实用新型通过清洗箱、清洗架、清洗喷头、导轮以及排液管的设计,一方面能够在清洗架与清洗喷头的自动喷洗下实现钢带表面油污的快速去除,同时配合导轮能够确保钢带在清洗箱内的平稳传动,以确保整个清洗除油过程的连续性,从而大大提高了钢带表面油污的清除效率,另一方面通过清洗箱来将清洗时产生的废液进行集中收集排放,有效避免了清洗后废液的四处飞溅,确保了清洗环境的洁净;

23.2、为解决现有的冷轧加工用钢带表面除油清洁装置在使用时无法有效对清洗除油后钢带表面进行快速风干,导致钢带在清洗除油后容易因钢带表面湿气的存在而使钢带存在锈蚀的风险的问题,本实用新型通过风机、喷气管架、喷气罩以及电热丝的设计,能够在钢带清洗除油后通过喷气罩向钢带表面吹送热风,以实现钢带表面湿气的快速去除,避免因钢带表面湿气的存在而使钢带在清洗除油后存在锈蚀的风险,大大提高了钢表面的除油质量。

附图说明

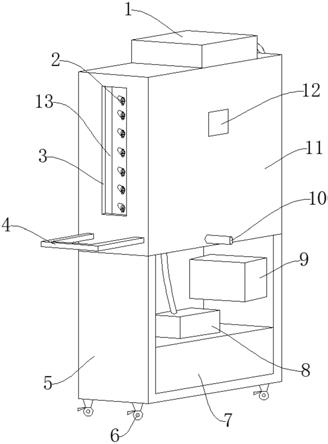

24.图1是本实用新型所述一种冷轧加工中钢带表面除油清洁装置的结构示意图;

25.图2是本实用新型所述一种冷轧加工中钢带表面除油清洁装置中清洗箱的主剖视图。

26.附图标记说明如下:

27.1、风机;2、清洗喷头;3、进料口;4、推柄;5、支架;6、万向轮;7、储液箱;8、水泵;9、蓄电池;10、排液管;11、清洗箱;12、操作面板;13、清洗架;14、导轮;15、出料口;16、喷气罩;17、电热丝;18、喷气管架。

具体实施方式

28.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

29.如图1-图2所示,本实施例中的一种冷轧加工中钢带表面除油清洁装置,包括清洗箱11、清洗架13、导轮14和清洗喷头2,清洗箱11内中部安装有u型的清洗架13,清洗架13两侧壁上对称安装有清洗喷头2,清洗喷头2采用向下倾斜的结构,清洗架13外通过管道连接有水泵8,水泵8下方通过管道连接有储液箱7,储液箱7内存储有用于清洗钢带表面油污的清洗液,清洗箱11内位于清洗架13下方安装有导轮14,导轮14与清洗箱11转动连接,导轮14上带有用于限制钢带偏移的轮槽,导轮14能够确保钢带在清洗箱11内的平稳移动,清洗箱11一侧壁上开设有进料口3,清洗箱11上与进料口3相对的侧壁上开设有出料口15,清洗箱11内底端面低于进料口3以及出料口15的最低端,进料口3以及出料口15能够确保钢带在清洗箱11内的正常进出,同时清洗箱11内底端能够实现清洗后废液的收集,避免废液的四处飞溅。

30.如图1-图2所示,本实施例中,清洗箱11一侧壁上部通过螺栓连接有操作面板12,清洗箱11上位于操作面板12下方处安装有排液管10,排液管10上自带有阀门,且排液管10与储液箱7内底部连通,排液管10能够实现清洗箱11内收集废液的便捷排出。

31.如图1-图2所示,本实施例中,清洗箱11上位于出料口15处固定有u型的喷气管架18,喷气管架18两侧壁上对称安装有喷气罩16,喷气罩16的出气口处安装有电热丝17,喷气管架18上端通过管道连接有风机1,风机1能够向喷气管架18内吹风,以便使风由喷气罩16处吹出,风在由喷气罩16处喷出时会在电热丝17作用下被加热,从而确保吹到清洗后钢带表面的风为热风,以加快钢带表面的风干,避免因钢带表面湿气的存在而使钢带在清洗除油后存在锈蚀的风险,提高钢带的除油质量,风机1与清洗箱11螺栓连接,喷气罩16与喷气管架18焊接,喷气罩16采用向下倾斜的结构,喷气罩16能够确保风正常吹到钢带表面,操作面板12与电热丝17、水泵8以及风机1均电连接,操作面板12能够通过控制电路通断来协调电热丝17、水泵8以及风机1的工作。

32.如图1-图2所示,本实施例中,清洗箱11上位于进料口3下方焊接有推柄4,清洗箱11底端焊接有u型的支架5,支架5底端四角处通过螺栓连接有可制动式的万向轮6,支架5内一侧壁上安装有蓄电池9,推柄4与万向轮6配合能够实现装置的灵活移动,蓄电池9能够为装置正常供电。

33.本实施例的具体实施过程如下:使用时首先将装置按照如图1所示方式移动到钢带清洗位置,并将外部收卷设备上待清洗钢带呈竖向穿过清洗箱11,然后只需通过操作面板12使装置启动,便可开始对钢带表面进行清洗,其中在清洗过程中水泵8能够将储液箱7内的清洗液抽到清洗架13内,以便使清洗液经清洗喷头2喷射在钢带表面,以对钢带表面的油污进行清除,清洗后的废液会落在清洗箱11内底部进行集中收集,并后续经排液管10排出,清洗后的钢带经过出料口15处时,风机1会向喷气管架18内吹风,与此同时电热丝17会将喷气罩16处的风加热,以确保吹到钢带表面的风为热风,实现钢带表面的快速风干,避免因钢带表面湿气的存在而使钢带在清洗除油后存在锈蚀的风险,大大提高了钢表面的除油质量。

34.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1