一种澳洲坚果油压榨装置的制作方法

1.本实用新型属于一种压榨装置的技术领域,具体涉及一种澳洲坚果油压榨装置。

背景技术:

2.澳洲坚果(拉丁学名:macadamia integrifolia maiden & betche),别名:昆士兰栗、澳洲胡桃、夏威夷果或昆士兰果等,是一种原产于澳洲的树生坚果。澳洲坚果属常绿乔木,双子叶植物。树冠高大,叶3~4片轮生,披针形、革质、光滑,边缘有刺状锯齿。总状花序腋生,花米黄色,果圆球形,果皮革质,内果皮坚硬,种仁米黄色至浅棕色。适合生长在温和、湿润、风力小的地区。澳洲坚果的经济价值最高,其果仁香酥滑嫩可口,有独特的奶油香味,是世界上品质较佳的食用坚果,素有“干果皇后”“世界坚果之王”的誉称。

3.澳洲坚果营养丰富,含油量70%~79%,尤其以富含不饱和脂肪酸为特点,以油酸和棕榈酸为主,光壳种澳洲坚果种仁的不饱和脂肪酸与饱和脂肪酸的比值为6.2,粗壳种为4.8;蛋白质9%,还含有丰富的钙,磷,铁,维生素b1、b2和人体必需的8种氨基酸。

4.因此,含有丰富油量的澳洲坚果常用于制备澳洲坚果油,现有是采用榨油机进行压榨澳洲坚果来制备澳洲坚果油,然而,在压榨过程中发现,上盖板与立柱之间通过压紧螺母来实现压紧固定,而为了设备运行安全,压榨时,需用较大力气拧紧压紧螺母;卸出渣饼时,同样需要较大力气才能拧松压紧螺母。显然,不适用于体力相对弱的人群使用,而且,每次拧紧或松开压紧螺母,较为耗时。

技术实现要素:

5.本实用新型的目的是针对现有技术缺陷,而提供一种澳洲坚果油压榨装置及系统。

6.为了实现上述本实用新型的目的,采取如下技术方案:

7.一种澳洲坚果油压榨装置,包括压榨部、支撑柱、伸缩件、压榨支撑板、支顶部、支撑平台、触摸显示器与控制器;所述支撑平台的两端各安装有一支撑柱;所述支撑柱的顶部安装有伸缩件;所述压榨部安装于支撑平台的底部,所述压榨部的顶部向上延伸并贯穿支撑平台,并在所述顶部开设有入料端;所述压榨支撑板安装于支撑平台的顶部,并活动压盖于所述入料端,且所述压榨支撑板的一端活动贯穿有一伸缩件,其另一端与另一伸缩件活动卡合连接;所述支顶部间隔安装于压榨支撑板的顶部,并活动顶压于压榨支撑板;其中,所述支顶部、压榨部、触摸显示器均与控制器电连接。作为本领域的公知常识,本方案使用的控制器及其与之相连的各装置的动作控制等属于成熟的单片机技术,可以轻易的从市场上购买得到,经简单调试后即可使用。

8.作为技术方案的进一步改进,所述支顶部包括支顶件与支顶驱动件;所述支顶驱动件与支顶件传动连接,所述支顶件活动顶压于压榨支撑板。

9.作为技术方案的进一步改进,本实用新型一种澳洲坚果油压榨装置还包括触杆与定位传感器;所述触杆安装于支顶件;所述定位传感器相对于触杆安装于支撑平台;其中,

所述定位传感器与控制器电连接。

10.作为技术方案的进一步改进,本实用新型一种澳洲坚果油压榨装置还包括顶压件;所述支顶件包括支撑杆与支顶杆;所述支撑杆与支顶驱动件传动连接,其两端各安装有一支顶杆,所述支顶杆与其相邻的伸缩件对齐安装;所述支顶杆上安装有顶压件。

11.作为技术方案的进一步改进,所述压榨部包括压榨伸缩驱动件、伸缩杆、接油盘、压榨筒、护筒与压榨顶板;所述压榨伸缩驱动件具有伸缩杆,并驱动伸缩杆伸、缩移动;所述压榨筒的一端贯穿支撑平台;所述护筒套于压榨筒,并安装于支撑平台;所述压榨顶板置于压榨筒内;所述伸缩杆贯穿接油盘与压榨顶板连接。

12.作为技术方案的进一步改进,本实用新型一种澳洲坚果油压榨装置还包括导油管与过滤器;所述接油盘开设有排油孔;所述导油管对应排油孔安装于接油盘的底部,且其上安装有过滤器。

13.作为技术方案的进一步改进,所述伸缩件包括限位杆与弹性件;所述弹性件安装于支撑柱内;所述限位杆的一端插入支撑柱与弹性件连接。

14.作为技术方案的进一步改进,本实用新型一种澳洲坚果油压榨装置还包括加热件;所述加热件箍套于护筒。

15.作为技术方案的进一步改进,本实用新型一种澳洲坚果油压榨装置还包括压力传感器;所述压力传感器相应于所述入料端安装于压榨支撑板,其与控制器电连接。

16.作为技术方案的进一步改进,本实用新型一种澳洲坚果油压榨装置还包括支撑架与手柄;所述支撑架与所述压榨部并行设置,用于安装支顶部;所述压榨支撑板的一端开设有通孔,其另一端开设有卡槽;所述手柄靠近卡槽安装于压榨支撑板;所述压榨筒的外侧面圆周分布有多个导油槽,所述导油槽的底部开设有贯穿压榨筒侧面的喷油缝,而所述导油槽的底部设有圆弧过渡的引流口。

17.本实用新型相对于现有技术所具有的进步:

18.1.本实用新型能便于压榨澳洲坚果,而压榨时,压榨支撑板压盖于压榨部的入料端,再利用支顶部顶压压榨支撑板,使得压榨支撑板固定于支撑平台,从而能使得压榨部顺利实现压榨澳洲坚果;支顶部通过控制器进行控制工作,避免采用压紧螺母来压紧压榨支撑板,提高工作效率。

19.2.本实用新型的支顶部包括支顶件与支顶驱动件,支顶驱动件经控制器进行控制工作,通过触摸显示器向控制器发送信号指令,控制器根据接收到的相应信号指令控制支顶驱动件工作,支顶驱动件带动支顶件实现顶压与脱落压榨支撑板,压榨时,支顶驱动件驱动支顶件顶压压榨支撑板,使得压榨支撑板实现固定于支撑平台,进而使得压榨部顺利完成压榨;卸料时,支顶驱动件驱动支顶件脱落压榨支撑板,压榨支撑板受到的外力作用消失,即可推动压榨支撑板脱离压榨部的入料端,便于压榨部将渣饼卸出。

附图说明

20.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

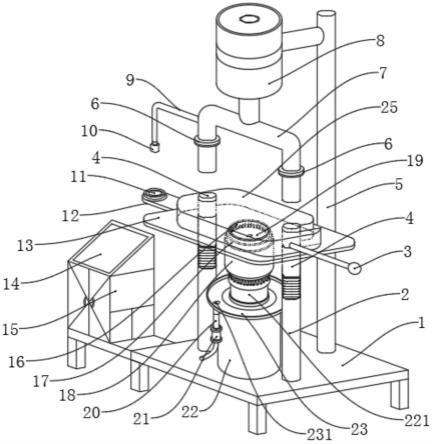

21.图1为本实用新型一种澳洲坚果油压榨装置的结构示意图;

22.图2为本实用新型中安装有压力传感器的结构示意图;

23.图3为本实用新型的局部结构示意图;

24.图4为本实用新型中伸缩件与支撑柱之间的安装结构示意图;

25.图5为图4的展开结构示意图;

26.图6为本实用新型中压榨筒、护筒及加热件之间的安装结构示意图;

27.图7为本实用新型中压榨筒的结构示意图;

28.图8为本实用新型中压榨支撑板、压力传感器与手柄之间的安装结构示意图;

29.图9为本实用新型中压榨支撑板的结构示意图;

30.图10为本实用新型中支顶件与支顶驱动件之间的安装结构示意图;

31.图中各部件名称及序号:1-支撑座,2-支撑柱,3-手柄,4-伸缩件,41-限位杆,42-弹性件,5-支撑架,6-顶压件,7-支顶件,71-支撑杆,72-支顶杆,8-支顶驱动件,9-支杆,10-触杆,11-定位传感器,12-支撑台,13-支撑平台,14-触摸显示器,15-控制器,16-压榨筒,161-导油槽,162-喷油缝,163-引流口,17-护筒,18-加热件,19-压榨顶板,20-导油管,21-过滤器,22-压榨伸缩驱动件,221-伸缩杆,23-接油盘,231-排油孔,24-压力传感器,25-压榨支撑板,251-通孔,252-卡槽。

具体实施方式

32.为了使本技术领域的人员更好的理解本技术中的技术方案,下面将结合附图和实施例来对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术的一部分实施例,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

33.实施例1:

34.如图1至10所示,一种澳洲坚果油压榨装置,包括支撑座1、压榨部、支撑柱2、伸缩件4、压榨支撑板25、支顶部、支撑平台13、触摸显示器14与控制器15;所述压榨部、支撑柱2安装于支撑座1的顶部,所述支撑平台13的两端各与一支撑柱2连接;所述支撑柱2的顶部安装有伸缩件4;所述压榨部安装于支撑平台13的底部,所述压榨部的顶部向上延伸并贯穿支撑平台13,并在所述顶部开设有入料端;所述压榨支撑板25安装于支撑平台13的顶部,并活动压盖于所述入料端,且所述压榨支撑板25的一端活动贯穿有一伸缩件4,其另一端与另一伸缩件4活动卡合连接;所述支顶部间隔安装于压榨支撑板25的顶部,并活动顶压于压榨支撑板25;其中,所述支顶部、压榨部、触摸显示器14均与控制器15电连接。

35.工作方式:

36.控制器控制压榨部、支顶部的工况。操作人员通过触摸显示器向控制器发送信号指令,控制器根据接收到的信号指令相应控制压榨部、支顶部进行相应的工作。

37.初始状态:支顶部脱离压榨支撑板25,压榨支撑板25由伸缩件4限定于支撑平台13上,且压榨支撑板25以一伸缩件4作为转轴,以另一伸缩件活动卡合连接;因此,从卡合连接端推动压榨支撑板25脱离卡合,并在支撑平台13上转动的同时,压榨支撑板25脱离压榨部的入料端,入料端呈敞口,即可向入料端放入澳洲坚果。

38.压榨:放入澳洲坚果后,推动压榨支撑板25,压榨支撑板25与相应的伸缩件4卡合

连接,通过触摸显示器14向控制器15发送支顶部顶压压榨支撑板15的信号指令,控制器15根据该信号指令控制支顶部顶压压榨支撑板25,支顶部挤压压榨支撑板25的顶面,使其固定于支撑平台13上。再通过触摸显示器14向控制器15发送压榨部的压榨信号指令,控制器15根据该压榨信号指令控制压榨部进行压榨工作,压榨部将放入其内的澳洲坚果进行压榨制油。

39.卸料:压榨结束后,通过触摸显示器14向控制器15发送支顶部脱离压榨支撑板15的信号指令,控制器15根据该信号指令控制支顶部脱离压榨支撑板25,推动压榨支撑板25,使得压榨支撑板25与相应的伸缩件脱离卡合连接,并转动压榨支撑板25脱离入料端。然后,通过触摸显示器14向控制器发送压榨部卸料的信号指令,控制器根据该信号指令控制压榨部进行卸料工作,压榨部将压榨所得的渣饼从入料端推出,操作人员即可从入料端的顶部取走渣饼,即可完成卸料。以此重复循环上述操作,直至将所需压榨的澳洲坚果完成压榨。

40.实施例2:

41.与实施例1相比,区别之处在于:给出支顶部的一种结构形式。

42.如图1至3所示,所述支顶部包括支顶件7与支顶驱动件8;所述支顶驱动件8与支顶件7传动连接,所述支顶件7活动顶压于压榨支撑板25。

43.工作方式:

44.支顶驱动件8与控制器15电连接,可通过触摸显示器14向控制器发送指令,控制器15根据相应指令控制支顶驱动件8工作。

45.支顶驱动件8根据控制器15的控制指令驱动支顶件7实现的工作有:一是顶压于压榨支撑板25,实现压紧压榨支撑板25;二是松开压榨支撑板25,压榨支撑板25可在支撑平台13上活动。

46.实施例3:

47.与实施例1相比,区别之处在于:为了能更好支顶件顶压于压榨支撑板,增加安装有触杆10与定位传感器11。

48.如图1和2所示,所述触杆10安装于支顶件7;所述定位传感器11相对于触杆10安装于支撑平台13;其中,所述定位传感器11与控制器15电连接。

49.为了便于将触杆安装于支顶件,增加安装有支杆9,触杆10安装于支杆9的一端,支杆9的另一端安装于支顶件7。

50.为了便于定位传感器相应触杆安装,增加安装有支撑台12,支撑台12安装于支撑平台13的端部,定位传感器11安装于支撑台12上。

51.工作方式:

52.支顶件7带动触杆10移动,当触杆10跟随支顶件移动触碰至定位传感器11,定位传感器11向控制器发送信号,控制器15根据该信号控制支顶驱动件8暂停工作的同时,支撑支顶件7顶压于压榨支撑板25的顶面,从而能压紧压榨支撑板25,进而能使得压榨部顺利完成压榨工作。

53.实施例4:

54.与实施例3相比,区别之处在于:给出了一种顶压结构形式,实现该结构还包括顶压件6。

55.如图10所示,所述支顶件7包括支撑杆71与支顶杆72;所述支撑杆71与支顶驱动件

8传动连接,其两端各安装有一支顶杆72,所述支顶杆72与其相邻的伸缩件4对齐安装;所述支顶杆72上安装有顶压件6。

56.工作方式:

57.压榨时:支顶驱动件8驱动支撑杆71向压榨支撑板25移动,支撑杆71带动支顶杆72移动,支顶杆72向与其相对应的伸缩件4移动,而触杆10通过支杆9安装于支顶杆72,从而支顶杆72带动触杆10向定位传感器11移动;支顶杆72推动伸缩件4从压榨支撑板25向支撑柱2移动,直至触杆10触碰定位传感器11,支顶驱动件8暂停工作;此时,支顶杆72推动伸缩件4收纳于支撑柱2的同时,插入支撑柱2内;而支顶杆72上的顶压件6则顶压于压榨支撑板25,而压榨支撑板25的两端各有一顶压件6顶压,从而实现稳固压紧。

58.卸渣饼时:支顶驱动件8带动支撑杆71向远离压榨支撑板25移动,带动支顶杆72、触杆10及顶压件6脱离压榨支撑板25,压榨支撑板25受到的顶压作用力消除,可在支撑平台上活动,将压榨支撑板摆动脱离压榨部的入料端,即可将压榨部内的渣饼卸出。

59.实施例5:

60.与实施例1-4任一相比,区别之处在于:给出了压榨部的一种结构形式。

61.如图1至3所示,所述压榨部包括压榨伸缩驱动件22、伸缩杆221、接油盘23、压榨筒16、护筒17与压榨顶板19;所述压榨伸缩驱动件22具有伸缩杆221,并驱动伸缩杆221伸、缩移动;所述压榨筒16的一端贯穿支撑平台13;所述护筒17套于压榨筒16,并安装于支撑平台13;所述压榨顶板19置于压榨筒16内;所述伸缩杆221贯穿接油盘23与压榨顶板19连接。

62.为了避免伸缩杆221与接油盘23的连接处漏油,伸缩杆221与接油盘23之间增加安装密封圈。密封圈能使得伸缩杆221与接油盘23的连接处实现密闭,能有效防止伸缩杆工作时出现漏油。

63.工作方式:

64.压榨伸缩驱动件22与控制器15电连接,控制器15控制压榨伸缩驱动件的工况。

65.支顶部脱离压榨支撑板25,再推动压榨支撑板25与相应的伸缩件脱离卡合连接,并转动压榨支撑板25脱离压榨筒16的顶部。

66.压榨伸缩驱动件22带动伸缩杆221向下收缩的同时,伸缩杆221带动压榨顶板19移动至压榨筒16的底部,再将澳洲坚果从压榨筒16的顶部放入压榨筒16内,放置所需的澳洲坚果量后,推动压榨支撑板25重新与相应的伸缩件4卡合连接的同时,压榨支撑板25压盖于压榨筒16的顶部。然后,通过触摸显示器14向控制器15发送支顶部顶压压榨支撑板25的信号指令,控制器15根据接收到的相应信号指令控制支顶部顶压压榨支撑板25,压榨支撑板25在支顶部的作用下固定于支撑平台13上;再通过触摸显示器14向控制器15发送压榨的信号指令,控制器15根据接收的相应信号指令控制压榨伸缩驱动件22工作,压榨伸缩驱动件22驱动伸缩杆221向上延伸,伸缩杆221驱动压榨顶板19上移,压榨顶板19将压榨筒16内的澳洲坚果向压榨支撑板25挤压,挤压产生的澳洲坚果油从压榨筒16向外喷出,而护筒17阻挡喷出的澳洲坚果油,使得澳洲坚果油从压榨筒16的外侧面向下导流,落至位于压榨筒16底部的接油盘23,接油盘23收集压榨出的澳洲坚果油。

67.压榨结束后,通过触摸显示器14向控制器15发送压榨伸缩驱动件22暂停工作,伸缩杆221暂停向上延伸。再通过触摸显示器14向控制器15发送支顶部脱离压榨支撑板25的信号指令,控制器15根据相应的信号指令控制支顶部向上移动脱离压榨支撑板25,即可推

动压榨支撑板25脱离卡合连接以及脱离压榨筒16的顶部;然后,通过触摸显示器向控制器15发生压榨伸缩驱动件22启动工作,伸缩杆221继续向上延伸,带动压榨顶板19上移,压榨顶板19将压榨筒16内的渣饼推出压榨筒16,操作人员即可将渣饼取出,即可完成卸料。

68.实施例6:

69.与实施例5相比,区别之处在于:为了便于将接油盘内的油向外排出,增加安装有导油管20与过滤器21。

70.如图1至3所示,所述接油盘23开设有排油孔231;所述导油管20对应排油孔231安装于接油盘23的底部,且其上安装有过滤器21。

71.接油盘23内的油经排油孔231排入导油管20,经导油管20上的过滤器21进行过滤,再排入储油瓶或桶内。

72.导油管20便于将接油盘23内的澳洲坚果油向外排放。

73.过滤器21能对经过其内的澳洲坚果油进行过滤,起到净化澳洲坚果油的作用。

74.实施例7:

75.与实施例7相比,区别之处在于:给出了伸缩件的一种结构形式。

76.如图4和5所示,所述伸缩件4包括限位杆41与弹性件42;所述弹性件42安装于支撑柱2内;所述限位杆41的一端插入支撑柱2与弹性件42连接。

77.限位杆41受到外力向下挤压,则推动弹性件42向下压缩,弹性件42发生弹性形变;外力消除,弹性件42向上推动限位杆41进行弹性复位。

78.实施例8:

79.与实施例7相比,区别之处在于:增加安装有加热件18。

80.如图1、2、3、6所示,所述加热件18箍套于护筒17。

81.加热件18用于加热压榨筒16。从而能便于提高压榨筒内的温度,利于压榨工作。

82.为了便于操作控制,加热件与控制器电连接,加热件自带有温度传感器,控制器上可预先设定加热件的加热功率及加热时间,温度传感器将测定的温度传送至控制器,控制器处理后,再输送至触摸显示器,触摸显示器上显示相应的温度值。

83.实施例9:

84.与实施例1-8任一相比,区别之处在于:为了便于查看压榨时压力的大小,增加安装有压力传感器24。

85.所述压力传感器24相应于所述入料端安装于压榨支撑板25,其与控制器15电连接。

86.压榨时,压榨顶板24挤压压榨筒16内的澳洲坚果向上推进,澳洲坚果支顶压力传感器24,并将压力数值输送至控制器15,控制器15再将相应数值输送至触摸显示器14,并在触摸显示器14上显示,便于操作人员查看压力数值。

87.实施例10:

88.与实施例5-9任一相比,区别之处在于:增加安装有支撑架5与手柄3。

89.所述支撑架5与所述压榨部并行设置,并安装于支撑座1上,用于安装支顶部;所述压榨支撑板25的一端开设有通孔251,其另一端开设有卡槽252;所述手柄3靠近卡槽252安装于压榨支撑板25;所述压榨筒16的外侧面圆周分布有多个导油槽161,所述导油槽161的底部开设有贯穿压榨筒16侧面的喷油缝162,而所述导油槽161的底部设有圆弧过渡的引流

口163。

90.手柄3能便于推动压榨支撑板25,压榨支撑板25以其中的一伸缩件作为转轴,与另一伸缩件卡合连接。通过手柄3施加外力,便于使得压榨支撑板25在支撑平台13上进行转动。

91.压榨时,压榨筒16内的澳洲坚果被压榨制成澳洲坚果油,澳洲坚果油则从喷油缝162向外喷油,喷出的油被护套17阻挡限制于导油槽161,被阻挡的澳洲坚果油落至导油槽161,经导油槽161导送至其底部的引流口163,引流口163将油导出,并落至位于压榨筒底部的接油盘23。

92.引流口163与导油槽161的底部圆弧过渡连接,能避免油沉积于油槽161的底部,也能便于清洗导油槽时将废水导出。

93.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1