一种铰链钻孔加工用自动翻转组件的制作方法

1.本实用新型涉及铰链加工技术领域,尤其涉及一种铰链钻孔加工用自动翻转组件。

背景技术:

2.汽车铰链在钻孔时,有时候需要将两个铰链进行配做,即使两个铰链上的孔位置、精度均保持一致。

3.传统的铰链钻孔夹具在夹持时无法对两组铰链进行定位快速夹持,夹持稳定性不佳,同时其无法对两个铰链进行翻转,便于两个铰链的转换钻孔,提高了钻孔效率以及精度。

技术实现要素:

4.为解决背景技术中存在的技术问题,本实用新型提出一种铰链钻孔加工用自动翻转组件,包括底座、设置在底座上侧面上的支撑架以及设置在支撑架一侧表面的安装架,所述安装架一侧表面中部设置载台,所述安装架一侧表面设置夹持组件,所述支撑架另一侧表面设置翻转结构;

5.所述夹持组件包括第一夹板以及第二夹板,所述第一夹板与第二夹板对称设置在安装架一侧表面两侧,所述第一夹板一侧表面设置第一丝母,所述第一夹板一侧表面设置第二丝母,所述第一丝母以及第二丝母对称设置在双向滚珠丝杆两侧,所述双向滚珠丝杆转动设在凹槽内,所述凹槽设置在安装架一侧表面,所述第一夹板以及第二夹板一侧表面均设置辅助定位组件,所述双向滚珠丝杆通过传动结构与安装架相连接。

6.优选的,所述传动结构为第一锥齿轮以及第二锥齿轮,所述第一锥齿轮设置在驱动杆一端,所述驱动杆转动设置在安装架一侧,所述第一锥齿轮与第二锥齿轮啮合,所述第二锥齿轮设置在双向滚珠丝杆一侧。

7.优选的,所述驱动杆另一端设置调节手轮,所述调节手轮设置在安装架一侧表面。

8.优选的,所述辅助定位组件包括定位销,所述定位销活动设置在收纳槽内,所述收纳槽等距设置在第一夹板以及第二夹板一侧表面,所述收纳槽内设置复位弹簧,所述复位弹簧一端与定位销连接。

9.优选的,所述翻转结构包括转轴,所述转轴设置在安装架另一侧表面,所述转轴另一端与传动盒内一侧表面转动连接,所述传动盒设置在支撑架一侧表面,所述转轴一侧套接传动齿轮,所述传动齿轮与齿条啮合,所述齿条设置在电动推杆的活塞杆一端,所述电动推杆设置在传动盒底部一侧。

10.优选的,所述齿条一侧表面设置导向滑块,所述导向滑块一端滑动设置在导向滑槽内,所述导向滑槽设置在传动盒内一侧表面。

11.与现有技术相比,本实用新型的上述技术方案具有如下有益的技术效果:

12.1、本实用新型通过双向滚珠丝杆、第一夹板以及第二夹板的设置,能够对两个铰

链进行同时夹持固定,夹持操作便捷。

13.2、本实用新型通过翻转结构的设置,能够对两个铰链进行转向,便于两个铰链的钻孔作用,提高了钻孔效率以及钻孔精度。

附图说明

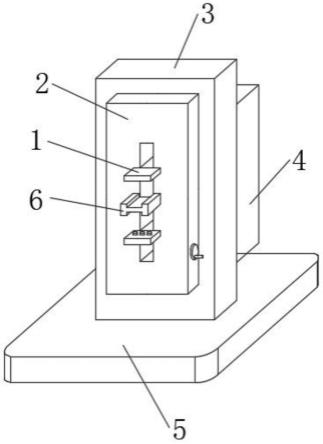

14.图1为实施例一的铰链钻孔加工用自动翻转组件的结构示意图;

15.图2为铰链钻孔加工用自动翻转组件中支撑架的左视剖面结构示意图;

16.图3为铰链钻孔加工用自动翻转组件中安装架的主视剖面结构示意图;

17.图4为图3的a处局部放大结构示意图;

18.图5为铰链钻孔加工用自动翻转组件中辅助定位组件的主视剖面结构示意图;

19.图6为铰链钻孔加工用自动翻转组件中传动箱的后视剖面结构示意图。

20.附图标记:1、夹持组件;2、安装架;3、支撑架;4、翻转结构;5、底座; 6、载台;41、传动盒;42、齿条;43、传动齿轮;44、转轴;45、电动推杆; 46、导向滑槽;47、导向滑块;101、第一丝母;102、第一夹板;103、双向滚珠丝杆;104、第二夹板;105、第二丝母;106、驱动杆;107、手轮;108、第二锥齿轮;109、第一锥齿轮;110、收纳槽;111、复位弹簧;112、定位销。

具体实施方式

21.实施例一

22.如图1-4所示,本实用新型提出的一种铰链钻孔加工用自动翻转组件,包括底座5、设置在底座5上侧面上的支撑架3以及设置在支撑架3一侧表面的安装架2,安装架2一侧表面中部设置载台6,安装架2一侧表面设置夹持组件1,支撑架3另一侧表面设置翻转结构4;

23.夹持组件1包括第一夹板102以及第二夹板104,第一夹板102与第二夹板 104对称设置在安装架2一侧表面两侧,第一夹板102一侧表面设置第一丝母 101,第一夹板102一侧表面设置第二丝母105,第一丝母101以及第二丝母105 对称设置在双向滚珠丝杆103两侧,双向滚珠丝杆103转动设在凹槽内,凹槽设置在安装架2一侧表面,第一夹板102以及第二夹板104一侧表面均设置辅助定位组件,双向滚珠丝杆103通过传动结构与安装架2相连接,传动结构为第一锥齿轮109以及第二锥齿轮108,第一锥齿轮109设置在驱动杆106一端,驱动杆106转动设置在安装架2一侧,第一锥齿轮109与第二锥齿轮108啮合,第二锥齿轮108设置在双向滚珠丝杆103一侧,驱动杆106另一端设置调节手轮107,调节手轮107设置在安装架2一侧表面。

24.本实施例中,首先将两个铰链放置在载台6两侧,然后转动手轮107,手轮 107带动驱动杆106转动,驱动杆106带动第一锥齿轮109转动,第一锥齿轮109带动第二锥齿轮108转动,第二锥齿轮108双向滚珠丝杆103转动,第一丝母101以及第二丝母105分别带动第一夹板102以及第二夹板104移动,当第一夹板102以及第二夹板104两个铰链贴合后,第一夹板102以及第二夹板104 将两个铰链夹持固定。

25.实施例二

26.如图5所示,本实用新型提出的一种铰链钻孔加工用自动翻转组件,相较于实施例一,本实施例还包括辅助定位组件,辅助定位组件包括定位销112,定位销112活动设置在收纳槽110内,收纳槽110等距设置在第一夹板102以及第二夹板104一侧表面,收纳槽110内设

置复位弹簧111,复位弹簧111一端与定位销112连接。

27.本实施例中,当第一夹板102以及第二夹板104分别两个铰链贴合后,定位销112与铰链贴合后,定位销112压缩复位弹簧111,复位弹簧111在弹力作用下,使定位销112将铰链进行定位固定。

28.实施例三

29.如图2和图6所示,本实用新型提出的一种铰链钻孔加工用自动翻转组件,相较于实施例一或实施例二,本实施例还包括翻转结构4,翻转结构4包括转轴 44,转轴44设置在安装架2另一侧表面,转轴44另一端与传动盒41内一侧表面转动连接,传动盒41设置在支撑架3一侧表面,转轴44一侧套接传动齿轮 43,传动齿轮43与齿条42啮合,齿条42设置在电动推杆45的活塞杆一端,电动推杆45设置在传动盒41底部一侧。

30.本实施例中,当需要对两个铰链进行翻转时,通过电动推杆45带动齿条42 移动,齿条42移动带动传动齿轮43转动,传动齿轮43带动转轴44转动,转轴44带动安装架2转动,进而对两个铰链进行翻转,提高了两个铰链的钻孔效率,同时提高了两个铰链的钻孔精度。

31.齿条42一侧表面设置导向滑块47,导向滑块47一端滑动设置在导向滑槽 46内,导向滑槽46设置在传动盒41内一侧表面,齿条42移动带动导向滑块 47在导向滑槽46内移动,提高了齿条42移动时的导向性。

32.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于此,在所属技术领域的技术人员所具备的知识范围内,在不脱离本实用新型宗旨的前提下还可以作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1