一种轴类零件两端加工用装夹工装的制作方法

1.本实用新型涉及一种零件加工用装夹工装,尤其涉及一种轴类零件两端加工用装夹工装。

背景技术:

2.轴类零件在机械和机电产品中应用广泛,根据使用需求,一些轴类零件需要对其两端进行再加工后才能使用。比如,一种如图1所示的轴类零件1,其主体为一个圆柱体,在其两端分别设有扁形段11,这种情况就需要先加工整个圆柱体,再通过夹具装夹后对其两端进行铣削加工形成扁形段11。

3.对上述轴类零件1进行装夹的传统方式是:采用常规夹具夹住轴类零件1,先对一端进行铣削加工,然后拆下轴类零件1,将其旋转180

°

后再安装再夹具上,然后再加工另一端。

4.上述传统的装夹方式需要两次装夹,而且一次只能装夹一个零件,费时费力,效率低下,且易造成零件的定位误差较大,形位公差尺寸得不到保证,导致两端的扁形段11尺寸偏差较大,降低了加工质量,严重时会使零件报废。

技术实现要素:

5.本实用新型的目的就在于为了解决上述问题而提供一种只需一次装夹即可完成两端加工的轴类零件两端加工用装夹工装。

6.本实用新型通过以下技术方案来实现上述目的:

7.一种轴类零件两端加工用装夹工装,包括夹持柄、装夹座和定位板,所述夹持柄的一端与所述装夹座的一端连接,所述装夹座上设有装夹通孔,所述装夹通孔的其中一侧孔壁设有内外均开口的开口槽,所述装夹座上位于所述开口槽远离所述夹持柄的一侧的部分形成弹性部,所述弹性部上设有弹性部通孔,所述装夹座上位于所述开口槽靠近所述夹持柄的一侧设有装夹座螺孔,锁紧螺钉穿过所述弹性部通孔后与所述装夹座螺孔连接,所述夹持柄上靠近所述装夹座的一端外周壁上设有夹持柄螺孔,所述定位板的一端设有定位板通孔,定位螺钉穿过所述定位板通孔后与所述夹持柄螺孔连接。

8.作为优选,为了一次装夹两个零件以进一步提高加工效率,所述装夹通孔为两个,两个所述装夹通孔的相互远离的一侧孔壁分别设有所述开口槽,所述弹性部与所述装夹座之间通过两个所述装夹通孔之间的部分连接,两个所述弹性部通孔和两个所述装夹座螺孔分别设于两个所述装夹通孔的外侧,两个所述锁紧螺钉分别穿过两个所述弹性部通孔后与两个所述装夹座螺孔连接。

9.作为优选,为了便于减小锁紧螺钉的长度且利于美观,所述弹性部通孔中远离所述夹持柄的一端设有同中心线且孔径更大的弹性部沉孔,所述锁紧螺钉的螺帽置于对应的所述弹性部沉孔内。

10.作为优选,为了便于将夹持柄安装在机床上并便于安装定位板,所述夹持柄为圆

柱体且其靠近所述装夹座的一端圆周外壁上设有安装平台,所述夹持柄螺孔设于所述安装平台上,所述定位板的一端设有定位部、另一端设有安装部,所述定位板通孔设于所述安装部。

11.作为优选,为了便于调整定位部位置以更好地适应零件的定位需求,所述定位部所在平面与所述安装部所在平面不是同一个平面。

12.作为优选,为了提高工装强度,所述夹持柄和所述装夹座一体成型。

13.本实用新型的有益效果在于:

14.本实用新型通过将夹持柄和装夹座连接在一起且在装夹座上设置可以放置和固定零件的结构,并设置定位板对零件的一端进行精确定位,一次装夹后只需旋转一次夹持柄即可完成轴类零件的两端加工,减少装夹次数,提高了加工效率,并避免了因两次装夹而产生的定位误差,提高了定位精度和加工质量,同时,因为装夹位置在轴类零件的中段,所以在精铣零件时不会出现振刀现象,大大提高了零件的表面加工质量;通过设置两个装夹通孔,可以一次装夹两个轴类零件,进一步提高了加工效率。

附图说明

15.图1是一种轴类零件的主视结构示意图;

16.图2是本实用新型所述轴类零件两端加工用装夹工装的夹持柄和装夹座的立体结构示意图;

17.图3是本实用新型所述轴类零件两端加工用装夹工装的定位板的立体结构示意图;

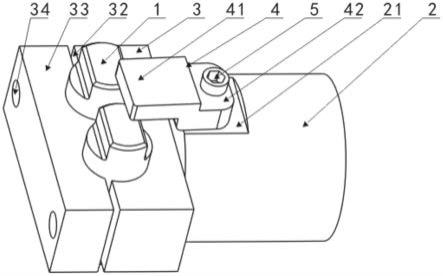

18.图4是本实用新型所述轴类零件两端加工用装夹工装使用时的立体结构示意图之一;

19.图5是本实用新型所述轴类零件两端加工用装夹工装使用时的立体结构示意图之二。

具体实施方式

20.下面结合附图对本实用新型作进一步说明:

21.如图2-图4所示,本实用新型所述轴类零件两端加工用装夹工装包括夹持柄2、装夹座3和定位板4,夹持柄2的一端与装夹座3的一端连接,装夹座3上设有装夹通孔31,装夹通孔31的其中一侧孔壁设有内外均开口的开口槽32,装夹座3上位于开口槽32远离夹持柄2的一侧的部分形成弹性部33(弹性部33的弹性是由于设置了开口槽32而产生的),弹性部33上设有弹性部通孔34,弹性部通孔34与装夹通孔31相互垂直,装夹座3上位于开口槽32靠近夹持柄2的一侧设有装夹座螺孔(图中不可视),锁紧螺钉(位于弹性部通孔34和装夹座螺孔内,图中不可视)穿过弹性部通孔34后与所述装夹座螺孔连接,夹持柄2上靠近装夹座3的一端外周壁上设有夹持柄螺孔22,定位板4的一端设有定位板通孔43,定位螺钉5穿过定位板通孔43后与夹持柄螺孔22连接。作为优选,装夹通孔31为两个,两个装夹通孔31的相互远离的一侧孔壁分别设有开口槽32,弹性部33与装夹座3之间通过两个装夹通孔31之间的部分连接,两个弹性部通孔34和两个所述装夹座螺孔分别设于两个装夹通孔31的外侧,两个所述锁紧螺钉分别穿过两个弹性部通孔34后与两个所述装夹座螺孔连接;弹性部通孔34中远

离夹持柄2的一端设有同中心线且孔径更大的弹性部沉孔(弹性部沉孔其实是弹性部通孔34的一部分,图中未标记),所述锁紧螺钉的螺帽置于对应的所述弹性部沉孔内;夹持柄2为圆柱体且其靠近装夹座3的一端圆周外壁上设有安装平台21,夹持柄螺孔22设于安装平台21上,定位板4的一端设有定位部41、另一端设有安装部42,定位板通孔43设于安装部42;定位部41所在平面与安装部42所在平面不是同一个平面;夹持柄2和装夹座3一体成型。

22.结合图1-图5,使用时,先通过定位螺钉5将定位板4的安装部42安装在夹持柄2上,并使其定位部41位于两个装夹通孔31(先使其处于竖向)下方居中的位置(图4和图5可以认为时仰视角度),然后将两个待加工的轴类零件1由上而下插入两个装夹通孔31中,并使两个轴类零件1的下端分别与定位板4的定位部41接触,然后旋紧两个所述锁紧螺钉,如图4所示,此时完成对两个轴类零件1的装夹锁紧,然后旋松定位螺钉5,旋转定位板4使其定位部41离开与两个轴类零件1对应的区域,以便于加工;然后就可以对两个轴类零件1的一端(一般为上端)进行铣削加工了;加工完一端后,只需旋转夹持柄2使两个轴类零件1的另一端向上,即可对两个轴类零件1的另一端进行铣削加工了,如此只需一次装夹即可完成两个轴类零件1的两端铣削加工。

23.上述实施例只是本实用新型的较佳实施例,并不是对本实用新型技术方案的限制,只要是不经过创造性劳动即可在上述实施例的基础上实现的技术方案,均应视为落入本实用新型专利的权利保护范围内。

技术特征:

1.一种轴类零件两端加工用装夹工装,其特征在于:包括夹持柄、装夹座和定位板,所述夹持柄的一端与所述装夹座的一端连接,所述装夹座上设有装夹通孔,所述装夹通孔的其中一侧孔壁设有内外均开口的开口槽,所述装夹座上位于所述开口槽远离所述夹持柄的一侧的部分形成弹性部,所述弹性部上设有弹性部通孔,所述装夹座上位于所述开口槽靠近所述夹持柄的一侧设有装夹座螺孔,锁紧螺钉穿过所述弹性部通孔后与所述装夹座螺孔连接,所述夹持柄上靠近所述装夹座的一端外周壁上设有夹持柄螺孔,所述定位板的一端设有定位板通孔,定位螺钉穿过所述定位板通孔后与所述夹持柄螺孔连接。2.根据权利要求1所述的轴类零件两端加工用装夹工装,其特征在于:所述装夹通孔为两个,两个所述装夹通孔的相互远离的一侧孔壁分别设有所述开口槽,所述弹性部与所述装夹座之间通过两个所述装夹通孔之间的部分连接,两个所述弹性部通孔和两个所述装夹座螺孔分别设于两个所述装夹通孔的外侧,两个所述锁紧螺钉分别穿过两个所述弹性部通孔后与两个所述装夹座螺孔连接。3.根据权利要求2所述的轴类零件两端加工用装夹工装,其特征在于:所述弹性部通孔中远离所述夹持柄的一端设有同中心线且孔径更大的弹性部沉孔,所述锁紧螺钉的螺帽置于对应的所述弹性部沉孔内。4.根据权利要求1、2或3所述的轴类零件两端加工用装夹工装,其特征在于:所述夹持柄为圆柱体且其靠近所述装夹座的一端圆周外壁上设有安装平台,所述夹持柄螺孔设于所述安装平台上,所述定位板的一端设有定位部、另一端设有安装部,所述定位板通孔设于所述安装部。5.根据权利要求4所述的轴类零件两端加工用装夹工装,其特征在于:所述定位部所在平面与所述安装部所在平面不是同一个平面。6.根据权利要求1、2或3所述的轴类零件两端加工用装夹工装,其特征在于:所述夹持柄和所述装夹座一体成型。

技术总结

本实用新型公开了一种轴类零件两端加工用装夹工装,包括夹持柄、装夹座和定位板,夹持柄的一端与装夹座的一端连接,装夹座上设有装夹通孔,装夹通孔的其中一侧孔壁设有开口槽,装夹座上位于开口槽远离夹持柄的一侧的部分形成弹性部,弹性部上设有弹性部通孔,装夹座上设有装夹座螺孔,锁紧螺钉穿过弹性部通孔后与装夹座螺孔连接,夹持柄上靠近装夹座的一端外周壁上设有夹持柄螺孔,定位板的一端设有定位板通孔,定位螺钉穿过定位板通孔后与夹持柄螺孔连接。本实用新型一次装夹后只需旋转一次夹持柄即可完成轴类零件的两端加工,提高了加工效率,并提高了定位精度和加工质量,同时因装夹位置在轴类零件的中段而提高了零件的表面加工质量。面加工质量。面加工质量。

技术研发人员:毛琴

受保护的技术使用者:成都威诺精密机械有限公司

技术研发日:2022.06.06

技术公布日:2022/10/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1