一种卷曲机用滚轮型入口侧导板机构的制作方法

1.本实用新型涉及一种卷曲机用滚轮型入口侧导板机构,属于热轧带钢卷曲应用技术领域。

背景技术:

2.目前,带钢由精轧机轧制成型后经层流冷却辊道至卷曲机前,通过卷曲机完成带钢卷曲成钢卷,钢卷经过打包机捆扎后运送至钢卷存放区。已有技术存在的问题是:

①

带钢的温度在600-650度之间,带钢经过输送辊道的侧导板时会加速磨损,已有技术侧导板结构是由侧导板本体和耐磨衬板组成,耐磨衬板用螺栓固定在侧导板本体上。耐磨衬板磨损后,需要将侧导板从线上拆卸下来,更换耐磨衬板,由于带钢线速度高速时为13m/s左右,侧导板上的耐磨衬板与带钢直接接触,所以侧导板的在线使用寿命成为决定带钢卷制流水线生产效率的重要因素,也是多年来钢铁行业一直想要解决的技术瓶颈之一;人们第一代导板选用q345材质,导板与带钢间直接滑动摩擦,每6-8小时导板被带钢摩擦进去5-7mm左右,精度已无法达到导向作用,钢卷成型很差,必须使整条轧线停机,用天车更换新的导板备件,用时需要20-25分钟;换下来的导板需要重新焊补被磨损沟槽部位,然后再修磨平整,一般每套也需用时3小时;为了满足生产连续作业,一般企业都需准备3-4套导板备件,虽然利用每次换辊时间可以更换侧导板,不占用轧制时间,但是需要分出天车设备和检修人员进行每班的重复劳动,还需要承担焊接设备及人工、备件维护、备件储放和焊接场地的费用等。虽然q345a材质焊接性能好、价格便宜,但随着它对生产线的制约性越来越凸显,人们又开发了第二代复合材质的耐磨衬板,耐磨性显著提升,这样虽然一次性投入大,但由于耐磨材料的应用使得导板一次性使用周期达到了10天,这种结构除了成本偏高以外还存在一些问题,第一个就是衬板需要返厂激光熔覆焊接,外委加工的不可控性有时候直接成为制约生产的重要因素,为了满足衬板频繁焊接,且流水线的正常连续生产的需要,虽然成本很高,也得最少准备三套备件,另外一个问题就是,耐磨材料的衬板硬度远大于带钢硬度,衬板与带钢之间产生高速、振动等恶劣工况下的滑动摩擦,使得带钢板边产生飞边毛刺,影响下一道轧制精度,即容易在冷轧过程中产生缺陷,影响板面质量。

②

现有轧制设备收卷机和轧机是相对固定的,在带钢头进入收卷机时不能很好地控制收卷中心线,在实际的带钢轧制收卷过程中,往往会使轧制中心线和收卷中心线不在一条线上,从而造成卷取的带钢上下不整齐,甚至导致带钢损坏。

技术实现要素:

3.本实用新型目的是提供一种卷曲机用滚轮型入口侧导板机构,将传统导板与带钢间的滑动摩擦改化为滚动摩擦,一次性周期寿命能够达到30天以上,硬质合金滚轮和轴还可继续回收再利用,根据现场情况完全可以一备一用,大大缩短更换备件时间和检修时间,由于滚轮与带钢之间在运转过程中为滚动摩擦,所以完全不会导致带钢边缘飞边毛刺现象,提高了冷轧板面质量;侧导板配合对中机构,实行带钢准确对中,解决已有技术存在的

上述技术问题。

4.本实用新型的技术方案是:

5.一种卷曲机用滚轮型入口侧导板机构,包含卷曲机一和机前输送辊道,机前输送辊道位于卷曲机一的前方,机前输送辊道包含机前侧导板和入口辊道一,入口辊道一的两侧分别设置机前侧导板,所述机前侧导板底部内侧开有方槽,方槽垂直方向的机前侧导板上开设轴孔并设置轴,轴与滚轮内孔间隙配合装配,构成滚轮装置,方槽下方的机前侧导板开设水平方向的销孔,装配开口弹性圆柱销,托住轴,滚轮下端安装耐磨环。

6.所述方槽上设置一个以上滚轮装置。

7.所述滚轮和轴为yg8硬质合金材料制成,机前侧导板材质为q345。

8.所述卷曲机一后面设有卷曲机二,卷曲机一和卷曲机二之间设有机上输送辊道,所述机上输送辊道与机前输送辊道的结构相同,机上输送辊道包含机上侧导板和入口辊道二,入口辊道二的两侧分别设置机上侧导板,所述机上侧导板底部设有滚轮装置。

9.所述机前侧导板位于轧制中心线两侧,可同时向轧制中心线移动;轧制中心线与机前输送辊道、机上输送辊道、卷曲机一和卷曲机二的中心线位于同一垂直平面上;机前侧导板的两侧分别设置液压缸一,驱动机前侧导板向轧制中心线移动,实现机前输送辊道上的带钢对中进行卷曲。

10.所述机上侧导板位于轧制中心线两侧,可同时向轧制中心线移动;机上侧导板的两侧分别设置液压缸二,驱动机上侧导板向轧制中心线移动,实现机上输送辊道上的带钢对中进行卷曲。

11.在带钢卷曲的过程中,带钢与机前输送辊道或机上输送辊道激烈摩擦,滚轮外圆与带钢之间在运转过程中为滚动摩擦,滚轮硬度超出带钢硬度,提高滚轮使用寿命;由于滚轮外圆与带钢之间在运转过程中为滚动摩擦,不会导致带钢边缘出现飞边毛刺现象。

12.本实用新型的有益效果:将传统导板与带钢间的滑动摩擦改化为滚动摩擦,一次性周期寿命能够达到30天以上,硬质合金滚轮和轴还可继续回收再利用,根据现场情况完全可以一备一用,大大缩短更换备件时间和检修时间,由于滚轮与带钢之间在运转过程中为滚动摩擦,所以完全不会导致带钢边缘飞边毛刺现象,提高了冷轧板面质量;侧导板配合对中机构,实行带钢准确对中。

附图说明

13.图1是本实用新型实施例俯视结构示意图;

14.图2是本实用新型实施例整体结构示意图;

15.图3是本实用新型实施例机前输送辊道断面剖视图;

16.图4是本实用新型实施例卷曲机一工作示意图;

17.图5是本实用新型实施例卷曲机二工作示意图;

18.图6是本实用新型实施例机前侧导板结构示意图;

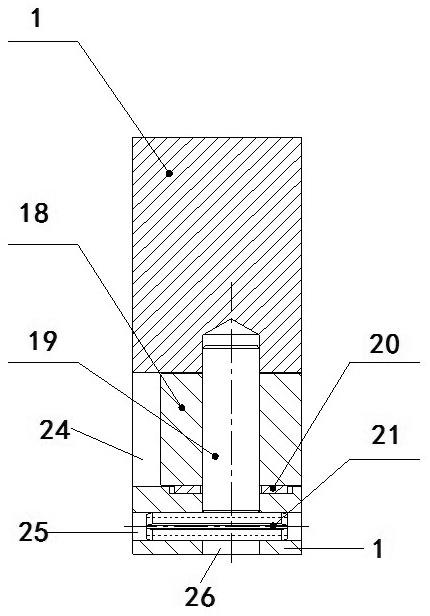

19.图7是本实用新型实施例一机前侧导板装配剖视示意图;

20.图8是本实用新型实施例二机前侧导板滚轮剖视示意图;

21.图中:机前侧导板1、入口辊道一2、液压缸一3、上夹送辊一4、导向板5、入口辊道二6、机上侧导板7、卷曲机一8、卷曲机二9、上夹送辊二10、固定导向板二11、固定导向板一12、

液压缸二13、轧制中心线14、液压缸三15、下夹送辊一16、下导向板一17、滚轮18、轴19、耐磨环20、开口弹性圆柱销21、下夹送辊二22、下导向板二23、方槽24、销孔25、轴孔26。

具体实施方式

22.以下结合附图,通过实施例对本实用新型做进一步说明。

23.一种卷曲机用滚轮型入口侧导板机构,包含卷曲机一和机前输送辊道,机前输送辊道位于卷曲机一的前方,机前输送辊道包含机前侧导板1和入口辊道一2,入口辊道一2的两侧分别设置机前侧导板1,所述机前侧导板1底部内侧开有方槽24,方槽24垂直方向的机前侧导板1上开设轴孔26并设置轴19,轴19与滚轮18内孔间隙配合装配,构成滚轮装置,方槽24下方的机前侧导板1开设水平方向的销孔25,装配开口弹性圆柱销21,托住轴19,滚轮18下端安装耐磨环20。

24.所述方槽24上设置一个以上滚轮装置。

25.所述滚轮18和轴为yg8硬质合金材料制成,机前侧导板1材质为q345。

26.所述卷曲机一8后面设有卷曲机二9,卷曲机一8和卷曲机二9之间设有机上输送辊道,所述机上输送辊道与机前输送辊道的结构相同,机上输送辊道包含机上侧导板7和入口辊道二6,入口辊道二6的两侧分别设置机上侧导板7,所述机上侧导板7底部设有滚轮装置。

27.所述机前侧导板1位于轧制中心线14两侧,可同时向轧制中心线14移动;轧制中心线14与机前输送辊道、机上输送辊道、卷曲机一8和卷曲机二9的中心线位于同一垂直平面上;机前侧导板1的两侧分别设置液压缸一3,驱动机前侧导板向轧制中心线14移动,实现机前输送辊道上的带钢对中进行卷曲。

28.所述机上侧导板7位于轧制中心线14两侧,可同时向轧制中心线14移动;机上侧导板7的两侧分别设置液压缸二13,驱动机上侧导板向轧制中心线14移动,实现机上输送辊道上的带钢对中进行卷曲。

29.所述机前输送辊道与卷曲机一8之间设有相互匹配的上夹送辊一4和下夹送辊一16,并设有固定导向板一12和下导向板一17形成带钢进入卷曲机一8通道;机上输送辊道与卷曲机二9之间设有相互匹配的上夹送辊二10和下夹送辊二22,并设有固定导向板二11和下导向板二23形成带钢进入卷曲机二9通道。

30.所述固定导向板一12上端部设置导向板5,并通过液压缸三15驱动导向板5升降,所述上夹送辊一4通过液压缸四驱动升降,实现带钢在卷曲机一8和卷曲机二9之间进行切换卷曲。所述导向板5位于机上输送辊道的前端,并与上夹送辊一4相匹配动作。

31.带钢由精轧机轧制成型后通过机前输送辊道输送至卷曲机一8前,液压缸一3驱动机前侧导板1从最大开口状态向中间收紧,对带钢进行对中导向,两侧导板在设定位置停止;此时导向板5升起处于上位,阻挡带钢进入机上输送辊道,上夹送辊一4下降并与下夹送辊一16配合,夹送带钢进入固定导向板一12和下导向板一17形成的通道,通过卷曲机一8进行卷曲;卷曲机一8完成带钢卷曲后,机前侧导板1退回到初始位置,导向板5下降至下位,轧制好的下一条带钢到来,机前侧导板1和上夹送辊一4不动作,带钢直接经过机前输送辊道,再经导向板5进入机上输送辊道将带钢对中后,被上夹送辊二10和下夹送辊二22夹送进入固定导向板二11与下导向板二23形成的通道,通过卷曲机二9进行卷曲;此时,卷曲机一8上的钢卷被运送至钢卷存放区,卷曲机一8继续卷曲下一条带钢,周而复始;

32.在带钢卷曲的过程中,带钢与机前输送辊道或机上输送辊道激烈摩擦,滚轮18外圆与带钢之间在运转过程中为滚动摩擦,滚轮18硬度超出带钢硬度,提高滚轮使用寿命;由于滚轮外圆与带钢之间在运转过程中为滚动摩擦,不会导致带钢边缘出现飞边毛刺现象。

33.实施例一,参照附图1、2、3、4、5、6、7。

34.所述方槽24上设置一个滚轮装置。

35.实施例二,参照附图1、2、3、4、5、6、8。

36.所述方槽24上设置两个滚轮装置。

37.工作过程如下:热轧带钢入卷曲机一或卷曲机二之前速度较慢。液压缸一3驱动机前侧导板1从最大开口状态向中间收紧,对带钢进行对中导向,两侧导板在间距比带钢宽度大5mm位置停止,此时导向板5由液压缸三驱动处于上位,上夹送辊一能够上下移动与下夹送辊一配合加紧带钢,带钢头部经上夹送辊一和下夹送辊一夹送后,被导向板5导向送入卷曲机一8,卷曲机一转速提高,带钢运动速度提高到13m/s,带钢的两侧边与机前侧导板1产生剧烈滑动摩擦,机前侧导板1底部的滚轮装置与带钢滚动接触,减少磨损;带钢的卷曲时间为40s,卷曲带钢完成后,机前侧导板1退回到初始位置,导向板5由液压缸三驱动至下位。间隔20s后,轧制好的下一条带钢到来,机前侧导板1和上夹送辊一4不动作,带钢直接经过,再经导向板5由机上侧导板7对中,被上夹送辊二10和下夹送辊二22夹送进入卷曲机二9进行卷曲;此时,卷曲机一8上的钢卷被运送至钢卷存放区,卷曲机一8继续卷曲下一条带钢,周而复始。

38.本实用新型的滚轮装置降低侧导板使用中的磨损量,改变现在使用的侧导板结构,将滑动摩擦改为滚动摩擦,考虑材料的性能,选择硬质合金材料,硬质合金是以一种或几种难容碳化物的粉末为主要成分,加入起粘结作用的钴粉末,用粉末冶金法制得的材料。硬质合金具有硬度高、耐磨、强度和韧性较好、耐热、耐腐蚀等一系列优良性能,特别是它的高硬度和耐磨性,即使在500℃的温度下也基本保持不变,在1000℃时仍有很高的硬度。硬质合金牌号选用yg8,相比较其抗冲击韧性较高。通过现场模拟试验得出结论:硬质合金在模拟试验过程中磨损量非常小,208小时连续摩擦,滚轮磨损量约0.03mm,轴磨损量约为0.12mm,(轴是单方向磨擦,所以磨损量相对较大,同时如果轴改变安装方向,还可以增加轴的4倍使用寿命)。按磨损量0.5mm计算,可以推断出yg8硬质合金滚轮的使用寿命至少能达到30天以上,满足耐磨性要求。通过抗冲击性试验得出结论:yg8硬质合金抗冲击性可以满足现场带钢对它不规则非周期性的撞击的要求。

39.试验结论:yg8硬质合金滚轮材料能够满足现场使用要求,制造原材料可以选用yg8硬质合金。

40.侧导板材质为q345,保证强度的前提下,易于加工、焊接,制造成本低。

41.滚轮、耐磨环、轴材质为硬质合金,滚轮内孔与轴之间间隙为0.08-0.13mm,带钢运转过程中,滚轮内孔与轴之间为滑动摩擦,但滚轮外径与其自身内径为同转速,所以线速度降为原来的1/3左右。并且滚轮内径、轴外径的磨损引起的间隙增大,基本不影响导向精度。

42.实施例二中,两滚轮之间间距1mm,滚轮距离方槽内缘1.5mm,防止变形后卡顿,又满足结构足够紧凑。

43.耐磨环厚度保证滚轮上下与方槽内缘都有0.5mm间隙,防止滚轮轴向磨损和变形后破坏导板本体。

44.开口弹性圆柱销(gb/t879.1-2000),材质为65mn,易于装配和拆卸,缩短更换备件时间。

45.经济效益:一次性周期寿命能够达到30天以上。另外,硬质合金滚轮和轴还可继续回收再利用,根据现场情况完全可以一备一用。每次的检修只是更换滚轮、轴、耐磨垫,开口弹性圆柱销结构易于装配和拆卸,拆装一个弹性销大约用1-2分钟时间,大大缩短更换备件时间。检修时间每月只有一次,每次不超过3小时。

46.由于滚轮与带钢之间在运转过程中为滚动摩擦,所以完全不会导致带钢边缘飞边毛刺现象,提高了冷轧板面质量。

47.各家钢铁企业卷曲侧导板吨钢成本一般在0.4-0.7元/吨之间。以某钢厂为例,按一条轧线450万吨/年计算,吨钢成本0.4元计算,年消耗约为180万元,改为滚轮侧导板后,一般每个钢厂2-3条线,每年节约60-90万元。如果0.6-0.7元/吨计算的话,经济效益更为显著。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1