一种激光切割机的分离式双床身结构的制作方法

1.本实用新型涉及激光切割设备技术领域,特别涉及一种激光切割机的分离式双床身结构。

背景技术:

2.激光切割是将从激光器发射出的激光,经光路系统,聚焦成高功率密度的激光束。激光束照射到工件表面,使工件达到熔点或沸点,同时与光束同轴的高压气体将熔化或气化金属吹走。随着光束与工件相对位置的移动,最终使材料形成切缝,从而达到切割的目的。在机床实际使用过程中,激光束在进行工件切割时,切穿之后的余光会照射到工件下方的机床床身主体上。特别是高功率激光器,高功率密度的激光束照射到机床床身主体,造成床身局部受热变形甚至烧穿,轻则影响切割精度,重则破坏床身强度,影响机床使用寿命。

3.申请人于2020.10.14申请了一项专利202022283769.2,其公开了一种激光切割机床床身,包括内床身和外床身,外床身内设有空腔,内床身位于空腔内,内床身的侧壁与空腔的侧壁相连接;内床身包括内床身第一支撑座、内床身第二支撑座、内床身连接方通和内床身连接板,内床身第一支撑座的一端通过内床身连接方通与内床身第二支撑座的一端相连接,内床身第一支撑座的另一端通过内床身连接板与内床身第二支撑座的另一端相连接。内床身第一支撑座的外侧面与外床身第一支撑座的内侧面相连接,内床身第二支撑座的外侧面与外床身第二支撑座的内侧面相连接;外床身包括第一导轨座和第二导轨座,第一导轨座连接于外床身第一支撑座上,第二导轨座连接于外床身第二支撑座上。

4.该专利202022283769.2的内床身能用于承受工作台上面的板材重量以及激光切割时产生的热辐射影响,从而减少上述因素对外床身的影响,以提高外床身的尺寸精度;但是,该专利202022283769.2存在的问题是:其一、内床身的侧壁与外床身的空腔侧壁相连接,内床身第一支撑座的外侧面与外床身第一支撑座的内侧面相连接,内床身第二支撑座的外侧面与外床身第二支撑座的内侧面相连接,即内床身与外床身仍然连接在一起,内床身承受的板材重量以及激光切割时产生的热辐射,仍然会影响到外床身;其二、外床身的床体主架构采用板材结构焊接搭建,安装效率较低,外床身生产效率不高;其三、内床身未设置落料斗结构,不方便接料。

技术实现要素:

5.本实用新型要解决的技术问题是根据上述现有技术的不足,提供一种激光切割机的分离式双床身结构,该双床身结构的外床身和内床身相互分离,将切割区域相对应的床身结构集成在内床身,避免加工区域激光束对外床身的热影响;将除尘抽风、上下工作台支撑、落料斗结构集成在内床身,将激光切割头及其横梁移动系统独立在外床身上支撑,这样影响切割精度运动轴都在外床身支撑上,避免了激光切割的热变形影响,提高了切割机加工的可靠性,延长了机器的使用寿命;与此同时,该双床身结构的外床身的床体主架构采用方通焊接搭建,安装效率较高,外床身生产效率较高;内床身设置落料斗结构,方便接料。

6.为解决上述技术问题,本实用新型的技术方案是:一种激光切割机的分离式双床身结构,包括:

7.外床身,包括若干根第一立脚方通、一第一支撑框体、若干根第一支撑方通及两根第一轨道方通,第一支撑框体焊接于若干根第一立脚方通之上,若干根第一支撑方通竖向焊接于第一支撑框体的左端和右端之上,一根第一轨道方通焊接于位于左端的第一支撑方通上端,另一根第一轨道方通焊接于位于右端的第一支撑方通上端,两根第一轨道方通相互平行,两根第一轨道方通的上侧分别安装有第一轨道;

8.内床身,安装于所述的外床身之内,且内床身与外床身相互分离;所述内床身包括若干根第二立脚方通、两根第二轨道方通、两个第三轨道支撑架及若干个落料斗;两根第二轨道方通分别焊接于对应的第二立脚方通之上,两根第二轨道方通相互平行,两根第二轨道方通上侧的靠近内床身内部的一端分别安装有第二轨道,两根第二轨道方通上侧的远离内床身内部的一端分别安装所述的第三轨道支撑架,两个第三轨道支撑架的上侧分别安装有第三轨道;若干个落料斗安装于两根第二轨道方通之间。

9.优选地,所述第一支撑框体包括两根支撑纵梁和两根支撑横梁,两根支撑横梁焊接于两根支撑纵梁的两端,两根支撑纵梁的中部之间还并列焊接有两根第一连接横梁;所述第一立脚方通的数量为八个,其中四个第一立脚方通间隔并竖向焊接于一根支撑纵梁的下端,另外四个第一立脚方通间隔并竖向焊接于另一根支撑纵梁的下端。

10.优选地,所述第一支撑方通的数量为十个;其中五个第一支撑方通间隔并竖向焊接于一根支撑纵梁的上端,该五个第一支撑方通的上端焊接一根第一轨道方通;另外五个第一支撑方通间隔并竖向焊接于另一根支撑纵梁的上端,该五个第一支撑方通的上端焊接另一根第一轨道方通。

11.优选地,所述第二立脚方通的数量为八个,其中四个第二立脚方通间隔并竖向焊接于一根第二轨道方通的下端,另外四个第二立脚方通间隔并竖向焊接于另一根第二轨道方通的下端;两根第二轨道方通的靠近内床身内部的一侧间隔开设有若干个抽风孔。

12.优选地,两根第二轨道方通之间设有两根第二连接横梁和五块连接板,两根第二连接横梁并列焊接于两根第二轨道方通的后端,五块连接板间隔安装于两根第二轨道方通的前端。

13.优选地,所述落料斗的数量为四个,四个落料斗的左端和右端分别与两根第二轨道方通相连接,四个落料斗的前端和后端分别与对应的连接板相连接;落料斗的下侧安装有加强筋条。

14.优选地,所述第三轨道支撑架包括一支撑侧板、一支撑顶板及若干“c”形支撑板,所述支撑侧板焊接于第二轨道方通上侧的远离内床身内部的一端之上,所述支撑顶板焊接于支撑侧板的上端,所述“c”形支撑板分别与第二轨道方通、支撑侧板和支撑顶板相焊接。

15.优选地,所述第一立脚方通的下端焊接有第一安装固定板,第一安装固定板设有第一安装固定孔,第一立脚方通的外侧开设有第一方形孔;所述第二立脚方通的下端焊接有第二安装固定板,第二安装固定板设有第二安装固定孔,第二立脚方通的外侧开设有第二方形孔。

16.本实用新型的有益效果是:其一、本实用新型的外床身和内床身相互分离,将切割区域相对应的床身结构集成在内床身,避免加工区域激光束对外床身的热影响;将除尘抽

风、上下工作台支撑、落料斗结构集成在内床身,外床身上则用于支撑激光切割头及其横梁移动系统,这样影响切割精度运动轴都在外床身支撑上,避免了激光切割的热变形影响,提高了切割机加工的可靠性,延长了机器的使用寿命;其二、本实用新型的外床身床体主架构采用方通焊接搭建,安装效率较高,外床身生产效率较高;其三、本实用新型的内床身设置落料斗结构,方便接料。

附图说明

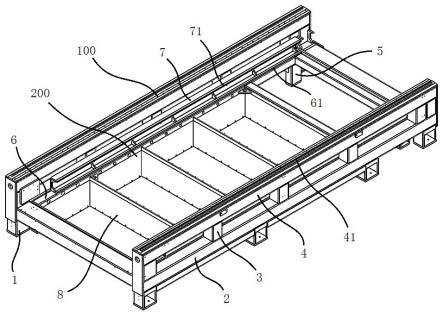

17.图1为本实用新型的整体结构立体图。

18.图2为本实用新型的整体结构俯视图。

19.图3为外床身的结构图。

20.图4为内床身的结构图之一。

21.图5为内床身的结构图之二。

具体实施方式

22.下面结合附图对本实用新型的结构原理和工作原理作进一步详细说明。

23.如图1-图5所示,本实用新型为一种激光切割机的分离式双床身结构,包括外床身100和内床身200;所述外床身100包括若干根第一立脚方通1、一第一支撑框体2、若干根第一支撑方通3及两根第一轨道方通4,第一支撑框体2焊接于若干根第一立脚方通1之上,若干根第一支撑方通3竖向焊接于第一支撑框体2的左端和右端之上,一根第一轨道方通4焊接于位于左端的第一支撑方通3上端,另一根第一轨道方通4焊接于位于右端的第一支撑方通3上端,两根第一轨道方通4相互平行,两根第一轨道方通4的上侧分别安装有第一轨道41;所述内床身200安装于所述的外床身100之内,且内床身200与外床身100相互分离;所述内床身200包括若干根第二立脚方通5、两根第二轨道方通6、两个第三轨道支撑架7及若干个落料斗8;两根第二轨道方通6分别焊接于对应的第二立脚方通5之上,两根第二轨道方通6相互平行,两根第二轨道方通6上侧的靠近内床身200内部的一端分别安装有第二轨道61,两根第二轨道方通6上侧的远离内床身200内部的一端分别安装所述的第三轨道支撑架7,两个第三轨道支撑架7的上侧分别安装有第三轨道71;若干个落料斗8安装于两根第二轨道方通6之间。本实用新型的外床身100和内床身200相互分离,本实用新型在安装时,将除尘抽风、上下工作台支撑、落料斗结构集成安装在内床身200,将激光切割头(图中未示出)及其横梁移动系统(图中未示出)安装在外床身100,这样影响切割精度运动轴都在外床身支撑上,避免了激光切割的热变形影响,提高了切割机加工的可靠性,延长了机器的使用寿命;本实用新型的外床身100床体主架构采用方通焊接搭建,安装效率较高,外床身100生产效率较高;本实用新型的内床身200设置落料斗8结构,方便接料。

24.如图1-图3所示,所述第一支撑框体2包括两根支撑纵梁21和两根支撑横梁22,两根支撑横梁22焊接于两根支撑纵梁21的两端,两根支撑纵梁21的中部之间还并列焊接有两根第一连接横梁23;所述第一立脚方通1的数量为八个,其中四个第一立脚方通1间隔并竖向焊接于一根支撑纵梁21的下端,另外四个第一立脚方通1间隔并竖向焊接于另一根支撑纵梁21的下端。所述第一支撑方通3的数量为十个;其中五个第一支撑方通3间隔并竖向焊接于一根支撑纵梁21的上端,该五个第一支撑方通3的上端焊接一根第一轨道方通4;另外

五个第一支撑方通3间隔并竖向焊接于另一根支撑纵梁21的上端,该五个第一支撑方通3的上端焊接另一根第一轨道方通4。

25.如图1-图2、图4-图5所示,所述第二立脚方通5的数量为八个,其中四个第二立脚方通5间隔并竖向焊接于一根第二轨道方通6的下端,另外四个第二立脚方通5间隔并竖向焊接于另一根第二轨道方通6的下端;两根第二轨道方通6的靠近内床身内部的一侧间隔开设有若干个抽风孔62。两根第二轨道方通62之间设有两根第二连接横梁63和五块连接板64,两根第二连接横梁63并列焊接于两根第二轨道方通6的后端,五块连接板64间隔安装于两根第二轨道方通6的前端。

26.如图1-图2、图4-图5所示,所述落料斗8的数量为四个,四个落料斗8的左端和右端分别与两根第二轨道方通6相连接,四个落料斗8的前端和后端分别与对应的连接板64相连接;落料斗8的下侧安装有加强筋条81。

27.如图1和图3所示,所述第三轨道支撑架7包括一支撑侧板75、一支撑顶板73及若干“c”形支撑板74,所述支撑侧板72焊接于第二轨道方通6上侧的远离内床身200内部的一端之上,所述支撑顶板73焊接于支撑侧板72的上端,所述“c”形支撑板74分别与第二轨道方通6、支撑侧板72和支撑顶板73相焊接。在实际安装使用过程中,第二轨道61和第三轨道71用于滑动安装两个工作台。

28.如图1、图3-图5所示,所述第一立脚方通1的下端焊接有第一安装固定板11,第一安装固定板11设有第一安装固定孔12,第一立脚方通1的外侧开设有第一方形孔13;所述第二立脚方通5的下端焊接有第二安装固定板51,第二安装固定板51设有第二安装固定孔52,第二立脚方通5的外侧开设有第二方形孔53。这样,工作人员可从第一方形孔13或第二方形孔53伸入扭螺丝工具,将螺丝穿过第一安装固定孔12或第二安装固定孔52后,将第一安装固定板11或第二安装固定板51锁固地板上。

29.以上所述,仅是本实用新型较佳实施方式,凡是依据本实用新型的技术方案对以上的实施方式所作的任何细微修改、等同变化与修饰,均属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1