一种铝制门窗组角机构及其组角机的制作方法

1.本技术涉及铝制门窗加工制造的领域,尤其是涉及一种铝制门窗组角机构及其组角机。

背景技术:

2.铝合金门窗是将品质型材经过表面处理后,通过下料、冲孔、铣槽、组角等工艺加工制作成的门窗框料构件,与玻璃、连接件、密封件、开闭五金配件一起组合装配而成,其中,铝合金门窗框料构件的组角过程主要为:型材锯切

→

组框

→

组角。

3.参照图1,当对铝合金门窗框料构件进行组角时,首先将铝合金门窗的边框型材锯切成45

°

角;然后在铝合金型材1的空腔内装入90

°

的角码2,使两根相邻的铝合金型材1对接成90

°

角,四条边框型材则组成一个铝门窗框架,而后放在组角机上进行冲铆挤压。目前常见的组角机包括操作平台,操作平台上设置有用于固定铝合金型材以对其进行压角的前、后压角架和用于对铝合金型材进行冲铆挤压的组角机构,组角机构上固接有一组组角刀735,角码2上设置有组角凹槽21,两组或多组对应的组角刀对接成90

°

角的两根铝合金型材侧壁上与角码2上的组角凹槽21相对应的位置同时进行冲铆,使该位置的型材壁被组角刀刺破,形成局部被切开、局部尚连接的向内“倒刺”形状,该“倒刺”紧紧地挤入已装在铝合金型材1内腔的角码2的组角凹槽21内,通过铝合金型材1的局部变形,将铝合金型材1和角码2固定在一起,从而达到铝制门窗的90

°

角紧密组合的目的;将四条边框型材组成铝门窗框架的四个角均如此挤压完成后,就将边框型材通过角码2连接成一个整体的框架结构。

4.针对上述中的相关技术,发明人发现铝合金门窗制作中实际使用的型材种类众多,针对不同的型材,角码在型材中放置的高低位置存在差异,其次,会出现少量非标角码,非标角码的组角凹槽21到尖角的距离也存在差异,组角刀735需要根据不同型材内角码的高低位置及组角凹槽21的位置进行相应位置的安装或调整,调整过程比较复杂且费时费力,降低了组角机的生产效率。

技术实现要素:

5.为了较为方便的对组角刀进行调整,本技术提供一种铝制门窗组角机构及其组角机。

6.第一方面,本技术提供的一种铝制门窗组角机构,采用如下的技术方案:

7.一种铝制门窗组角机构,包括水平设置的刀座,刀座上设置有竖向主轴和套设于竖向主轴上能绕竖向主轴进行转动的转动刀架,转动刀架上围绕竖向主轴的轴线间隔设置有多组组角刀,在刀座上设置有用于从转动刀架上方对转动刀架转动进行限制的转动限位组件。

8.通过采用上述技术方案,工作人员根据型材的不同能够使用不同的组角刀对其进行冲铆,同时,使用的组角刀也能够较好的适应不同型材中角码放置的高低位置,调整完组角刀后,转动限位组件能够较为方便的将转动刀架固定在刀座上,调整过程较为方便,缩短

了更换组角刀的时间,提高了组角机的生产效率。

9.可选的,所述转动刀架包括转动连接于竖向主轴上的套筒,所述套筒外壁上间隔固定连接有多个弧面朝外的弧形板,相邻的两个弧形板之间形成有供组角刀安装的嵌槽,所述嵌槽内竖向设置有用于安装组角刀的镶条,每组组角刀自上而下均匀固接于镶条上。

10.通过采用上述技术方案,组角刀能够较为稳固的安装在转动刀架上。

11.可选的,所述转动限位组件包括一端固接于刀座上且设置于转动刀架一侧的侧架,侧架上螺纹连接有用于向下顶紧套筒的螺纹顶杆和用于转动螺纹顶杆的转动手柄,所述螺纹顶杆下方设置有止动板,所述止动板的下表面设置有止动凸起,所述套筒上对应设置有止动凹槽,所述止动凸起与所述止动凹槽插接,所述螺纹顶杆与所述止动板抵接。

12.通过采用上述技术方案,螺纹顶杆配合止动板能够较为方便且稳定的顶紧套筒,将套筒固定在刀座上,使组角刀稳定的固定在工作位置。

13.可选的,所述止动板呈环形,止动板套设在竖向主轴上,且竖向主轴外壁上自上而下设置有朝内凹陷的定位槽,止动板上对应设置有与所述定位槽配合卡接的凸缘。

14.通过采用上述技术方案,止动板能够较为契合的放置在套筒上并配合竖向主轴对套筒进行止动,止动效果更好,使得组角刀对铝合金型材进行冲铆时更加准确、平稳。

15.可选的,所述螺纹顶杆下端中部设置有直径略大于竖向主轴直径的让位槽,所述螺纹顶杆的轴线与所述竖向主轴的轴线相同,所述竖向主轴上端端面与止动板的环面平齐。

16.通过采用上述技术方案,螺纹顶杆能够更好的对止动板进行施力,止动板与螺纹顶杆配合能够更好的对套筒进行止动,使套筒更好的固定在竖向主轴上。

17.可选的,所述止动板靠近所述螺纹顶杆的一面为粗糙面。

18.通过采用上述技术方案,增大了止动板与螺纹顶杆之间的摩擦力,螺纹顶杆配合止动板能够较有效的对套筒进行止动。

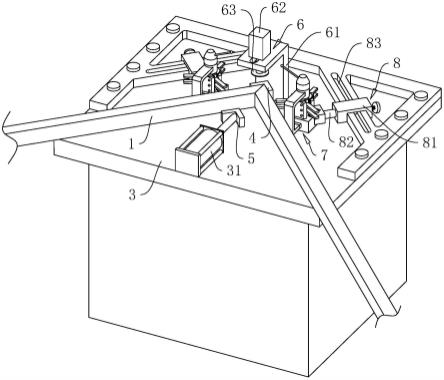

19.第二方面,本技术提供一种铝制门窗组角机,采用如下的技术方案:

20.一种铝制门窗组角机,包括如上述所述的组角机构,还包括操作平台,操作平台上设置有前压角架和用于与前压角架配合对铝制窗框进行压角的后压角架,操作平台上还设置有用于辅助固定铝制窗框的上部定位机构。

21.通过采用上述技术方案,组角机能够对多种类型的铝合金型材进行冲铆组角。

22.可选的,所述上部定位机构包括固接于操作平台上的支架,所述支架上设置有竖向输出的气缸,所述气缸输出端下部设置有弹性垫,所述弹性垫位于所述前压角架上方。

23.通过采用上述技术方案,气缸能够带动弹性垫较为方便的对铝制窗框进行固定。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.通过转动刀架与竖向主轴配合以及转动限位组件对转动刀架转动进行限制,转动机构能够较为方便的根据不同型材的要求对组角刀进行调整,使其能够较好的适应不同型材中角码的高低位置,调整过程较为方便,缩短了更换组角刀的时间,提高了组角机的生产效率;

26.通过在螺纹顶杆和止动板与刀座配合,能够较为方便且稳定的将套筒夹紧固定在刀座上,进而使得组角刀能够更加准确、平稳的对铝合金型材进行冲铆;

27.通过前压角架、后压角架、传动机构以及组角机构等的配合,组角机能够较好的适

应不同类型的铝合金型材内角码的高低位置以及组角凹槽的位置,能够适应性的对多种类型的铝合金型材进行冲铆组角。

附图说明

28.图1是现有技术中组角刀对铝合金型材冲铆组角的结构示意图;

29.图2是本实施例中组角机的整体结构示意图;

30.图3是本实施例中组角机构的结构示意图;

31.图4是本实施例中组角机构的剖视结构示意图;

32.图5是为了展示竖向主轴、套筒、止动板和螺纹顶杆连接关系的爆炸结构示意图。

33.附图标记:1、铝合金型材;2、角码;21、组角凹槽;3、操作平台;31、第一气缸;4、前压角架;5、后压角架;6、上部定位机构;61、支架;62、第二气缸;63、弹性垫;7、组角机构;71、刀座;72、竖向主轴;721、定位槽;73、转动刀架;731、套筒;7311、止动凹槽;732、弧形板;733、嵌槽;734、镶条;735、组角刀;74、转动限位组件;741、侧架;7411、安装筒;742、螺纹顶杆;7421、让位槽;743、转动手柄;744、止动板;7441、止动凸起;7442、凸缘;8、传动机构;81、驱动架;811、定位螺栓;82、输出油缸;83、引导槽。

具体实施方式

34.以下结合附图2-5对本技术作进一步详细说明。

35.本技术实施例公开一种铝制门窗组角机。

36.参照图2,一种铝制门窗组角机包括操作平台3,操作平台3上表面呈矩形,操作平台3上对准其中心线设置有前压角架4和用于与前压角架4配合对铝合金型材1进行压角的后压角架5,前压角架4固接于操作平台3中部,后压角架5位于操作平台3的中心线上与前压角架4相对的一侧,后压角架5能够相对前压角架4进行直线运动以配合前压角架4夹紧铝合金型材1,操作平台3上靠近前压角架4的一侧还设置有用于自上而下辅助固定铝合金型材1的上部定位机构6,操作平台3上位于其中心线两侧设置有用于对铝合金型材1进行冲铆的组角机构7以及用于将组角机构7传送到冲铆位置的传动机构8。

37.前压角架4和后压角架5均呈90

°

角,且前压角架4和后压角架5的尖角朝向一致,操作平台3上设置有用于驱动后压角架5向前压角架4做直线运动的第一气缸31,后压角架5远离前压角架4的一侧与第一气缸31输出端固接,第一气缸31能够驱动后压角架5朝向前压角架4运动,使其更好的与前压角架4配合夹紧铝合金型材1。

38.当对铝合金型材1进行冲铆组角时,首先将装有角码的且对接形成90

°

角的两根相邻的铝合金型材1放置在操作平台3上的前压角架4和后压角架5之间,使其尖角与前压角架4的90

°

角对准,启动第一气缸31使其驱动后压角架5朝向前压角架4做直线运动并配合前压角架4夹紧铝合金型材1,然后调节上部定位机构6,在竖直方向上将铝合金型材1固定在操作平台3上,而后调节传动机构8将组角机构7传送至铝合金型材1上的组角凹槽21所对应的位置使其对铝合金型材1进行冲铆,以完成铝合金型材1的组角工作。

39.上部定位机构6位于前压角架4远离后压角架5的一侧,上部定位机构6包括固接于操作平台3上的支架61、固接于支架61上能够进行竖向输出的第二气缸62以及固接于第二气缸62输出端的弹性垫63,弹性垫63位于前压角架4上方,第二气缸62能够驱动弹性垫63向

下运动以将铝合金型材1固定在操作平台3上,进而使得两根铝合金型材1的表面平齐。

40.当前压角架4和后压角架5以及上部定位机构6配合将铝合金型材1对准固定在工作位置时,驱动传动机构8通过伸缩运动将组角机构7传送至铝合金型材1的两侧对铝合金型材1进行冲铆,组角机构7设置有两组,两组组角机构7分别位于铝合金型材1的两侧。

41.参照图3和图4,每组组角机构7包括水平设置于操作平台3上的刀座71、固接于刀座71中部的竖向主轴72、套设在竖向主轴72上能够绕竖向主轴72水平转动的转动刀架73以及用于自上而下对转动刀架73的转动进行限制的转动限位组件74,转动限位组件74固接于刀座71上且位于转动刀架73的一侧。

42.转动刀架73包括套设于竖向主轴72上、与竖向主轴72转动连接的套筒731,套筒731外壁上间隔固定连接有三个弧面朝外的弧形板732,相邻的两个弧形板732之间形成有嵌槽733,且弧形板732位于嵌槽733内的面为平面,嵌槽733内竖向设置有镶条734,镶条734与弧形板732之间通过螺栓固接,镶条734远离弧形板732的一侧自上而下均匀固接有一组组角刀735,一组组角刀735包括两把且两把组角刀735均水平设置,转动套筒731可围绕竖向主轴72进行转动调节,使得与当前加工的铝合金型材1适应的组角刀735能够较为方便的铝合金型材1进行冲铆。

43.参照图4和图5,转动限位组件74包括竖向固接于刀座71上位于转动刀架73一侧的侧架741、螺纹连接于侧架741上部的用于向下顶紧套筒731的螺纹顶杆742、固接于螺纹顶杆742上部的用于转动螺纹顶杆742的转动手柄743以及水平设置于螺纹顶杆742下方的用于配合螺纹顶杆742向下顶紧套筒731的止动板744,转动螺纹顶杆742能够使得螺纹顶杆742向下运动,进而较为方便的将套筒731固定在刀座71上。

44.侧架741下端与刀座71固接,侧架741上端设置有与侧架741一体连接的用于安装螺纹顶杆742的安装筒7411,安装筒7411内壁设有螺纹,螺纹顶杆742上端与转动手柄743固接,螺纹顶杆742下端自上而下伸入安装筒7411并从安装筒7411中伸出,进而能够配合刀座71将套筒731固定,使其不再进行转动。

45.止动板744呈环形,环形的止动板744套设在竖向主轴72上且止动板744下表面与套筒731上表面抵接,竖向主轴72的外壁上自上而下设置有朝内凹陷的定位槽721,止动板744上对应设置有与定位槽721配合卡接的凸缘7442,同时,止动板744的下表面上呈环状均匀设置有多个止动凸起7441,套筒731上对应设置有多个止动凹槽7311,止动凸起7441与止动凹槽7311数量相同且一一对应插接,止动板744能够较为契合的放置在套筒731上并配合竖向主轴72对套筒731进行止动,止动效果更好。

46.同时,螺纹顶杆742、止动板744、竖向主轴72以及套筒731的轴线重合,螺纹顶杆742下端与止动板744抵接,螺纹顶杆742向下顶紧止动板744和套筒731时,止动板744和套筒731受力较为均匀,且止动板744靠近螺纹顶杆742的一侧表面即止动板744的上表面为粗糙面,有利于增大螺纹顶杆742与止动板744之间的摩擦力,使得螺纹顶杆742能够更有效的对套筒731进行止动。

47.进一步的,螺纹顶杆742下端中部设置有直径略大于竖向主轴72直径的让位槽7421,竖向主轴72上端端面与止动板744的环面平齐,调节转动手柄743带动螺纹顶杆742向下顶紧套筒731时,竖向主轴72上端可伸入到让位槽7421中,螺纹顶杆742能够更好的对止动板744进行施力,进而能够更好的对套筒731进行止动,将其固定在刀座71上,进而使得组

角刀735能够更加准确、平稳的对铝合金型材1进行冲铆。

48.参照图2,传动机构8对应于组角机构7设置有两组,且两组传动机构8对称设置于操作平台3的中心线两侧远离前压角架4和后压角架5的位置处,两组组角机构7分别对应设置于传动机构8靠近前压角架4和后压角架5的一侧,铝合金型材1位于前压角架4和后压角架5之间。

49.每组传动机构8包括固接于刀座71远离前压角架4和后压角架5的一侧的驱动架81、设置于驱动架81上用于驱动组角机构7朝向或者远离铝合金型材做直线运动的输出油缸82以及用于实现驱动架81平行于铝合金型材1长度方向进行滑动的引导槽83。

50.输出油缸82设置于驱动架81靠近前压角架4和后压角架5的一侧,输出油缸82的输出端与刀座71固接,输出油缸82另一端固接于驱动架81上,驱动输出油缸82能够带动刀座71及转动刀架73靠近或者远离铝合金型材1,当需要对铝合金型材1进行冲铆时,驱动油缸可带动刀座71靠近铝合金型材1,进而使得转动刀架73上的组角刀735对铝合金型材1进行冲铆,当冲铆结束时,驱动油缸可带动刀座71远离铝合金型材1,进而使得转动刀架73上得组角刀735远离铝合金型材1。

51.对于不同类型的铝合金型材1,少部分时候会出现非标角码,即出现组角凹槽到尖角距离不一致的角码,为了较好的对非标角码的组角凹槽进行适应,引导槽83的延伸方向与前压角架4和后压角架5之间的铝合金型材1的长度方向平行,以使得传动机构8能够带动组角机构7沿平行于铝合金型材1的长度方向进行滑动。

52.驱动架81下方设置有能够在引导槽83内进行滑动的引导块,驱动架81远离输出油缸82的一侧还设置有用于将驱动架81顶紧在操作平台81上的定位螺栓811,引导槽83两端闭合,引导块位于引导槽83内,且引导块能够沿引导槽83的延伸方向进行滑动,当铝合金型材1内的角码为非标角码时,需要对组角刀735的冲铆位置进行调整,工作人员能够通过在引导槽83内移动驱动架81使得组角刀735移动至冲铆位置,此时,拧紧定位螺栓811可将驱动架81固定在操作平台81上,使得组角刀735能够较为稳定的且更好的对铝合金型材1进行冲铆组角。

53.本技术实施例一种铝制门窗组角机的实施原理为:当对拼接呈90

°

角的铝合金型材1进行组角时,首先将铝合金型材1放置在操作平台3上前压角架4和后压角架5之间的空隙中,并使得铝合金型材1的尖角与前压角架4对准,驱动第一气缸31使得后压角架5朝向前压角架4进行运动,使得前压角架4与后压角架5夹紧铝合金型材1,然后驱动第二气缸62,使得上部定位机构6上的弹性垫63向下运动配合前压角架4与后压角架5将铝合金型材1压紧在操作平台3上,再在引导槽83中调节驱动架81的位置,使得转动刀架73上的组角刀735与铝合金型材1内的角码凹槽对准,驱动输出油缸82,使得铝合金型材1一侧对应的组角刀735朝向铝合金型材1运动,实现对铝合金型材1的冲铆;冲铆结束后,先后调节驱动输出油缸82、第二气缸62和第一气缸31,使得组角刀735、弹性垫63以及后压角架5按以上顺序依次远离铝合金型材1,取下铝合金型材1,即完成铝合金型材1的组角工作;上述组角机构7能够较为方便的实现组角刀735的调节,并能够适应不同类型的铝合金型材1冲铆组角的要求,且能够较好的适应不同型材中角码放置的高低位置,调整过程较为方便,缩短了更换组角刀735的时间,提高了组角机的生产效率。

54.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术

的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1