一种四侧冲孔的冲压模的制作方法

一种四侧冲孔的冲压模

【技术领域】

1.本实用新型涉及模具的技术领域,尤其是涉及一种四侧冲孔的冲压模。

背景技术:

2.众所周知,冲压模是在冷冲压加工中,将金属或非金属材料加工成零件或半成品的一种特殊工艺装备,是指在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。

3.目前,现有的冲压模,冲孔时,一般只能从一侧对金属或非金属材料进行冲孔,进而,对需要多个侧面进行冲孔的材料,则需要进行多次冲孔,且每对一侧面进行冲孔后,均需要人工将加工过的半成品进行取出并放置于另一冲压模上,以造成人工成本和设备成本的增加,以及降低产品加工效率。

4.因此,现有技术有待改进和发展。

技术实现要素:

5.本实用新型的目的在于提供一种四侧冲孔的冲压模,用于解决现有冲压模每冲孔一个侧面后需人工干预增加成本和降低产品效率的问题。

6.本实用新型的技术方案如下:一种四侧冲孔的冲压模,包括上模装置和下模装置;

7.所述下模装置的上表面设置有:用于放置待加工件的限位座,以及分别位于限位座四侧面的四个冲压机构;每一所述冲压机构均包括滑动设置于下模装置表面的滑块,所述滑块在靠近限位座的一侧设置有冲孔杆,所述限位座对应冲孔杆的位置开设有第一让位孔,所述滑块与限位座之间设置有第一弹性件;所述滑块的表面设置有第一斜面;

8.所述上模装置对应滑块的位置设置有冲压杆,所述冲压杆的底部设置有与第一斜面契合的第二斜面,所述第二斜面位于冲压杆靠近限位座的一侧;

9.上模装置与下模装置配合定位待加工件时,所述第一斜面与第二斜面贴合;

10.冲压时,所述第一斜面挤压第二斜面使得滑块沿限位座方向靠近,以让冲压杆对待加工件进行冲孔。

11.进一步的,所述冲压机构包括位于限位座旁的第一限位块,所述第一限位块上开设有用于限位冲孔杆的限位孔,所述第一限位块位于限位座与滑块之间。

12.进一步的,所述冲压机构还包括设置于下模装置上的左限位块和右限位块,所述滑块的两侧均凸出形成有凸块,所述左限位块与右限位块相对的两侧面上均开设有滑槽,所述滑块两侧的凸块分别位于左限位块的滑槽内和右限位块的滑槽内。

13.进一步的,所述冲压机构还包括设置于下模装置上的后限位块,所述后限位块位于滑块远离第一限位块的一侧。

14.进一步的,所述上模装置在对应限位座的位置设置有用于与限位座配合限位待加工件的压柱。

15.进一步的,所述限位座包括基座、圆柱台和至少三个限位杆,所述圆柱台设置于基

座的上表面,至少三个所述限位杆环绕基座设置并与圆柱台间隔设置,所述基座、圆柱台与至少三个限位杆之间形成有用于放置待加工件的放置槽,所述限位孔与放置槽导通,所述压柱对应圆柱台的位置设置。

16.进一步的,所述冲压杆有四个,分别位于压柱的四侧。

17.进一步的,所述上模装置包括由上至下依次设置的上模座、上垫板、上夹板、止挡板和脱料板,所述冲压杆设置于上夹板上,所述止挡板和脱料板对应冲压杆的位置开设有第二让位孔。

18.进一步的,所述下模装置包括由下至上依次设置的下模座、下垫板和下模板,所述后限位块、左限位块、右限位块和基座均机械设置于下模板上。

19.本实用新型的有益效果在于:相较于现有技术,本实用新型利用上模装置的冲压杆与下模装置的滑块配合使用,并利用两者之间的第一斜面与第二斜面配合,以在上模装置向下冲压时,第一斜面可沿第二斜面滑动,使得冲压杆可挤压推动滑块向待加工件的方向运动,以使得冲压杆可对加工件进行冲压,四组冲压机构分别被上模装置对应的冲压杆驱动,从而实现待加工产品的四侧可同时加工冲孔,以提高产品加工效率。

【附图说明】

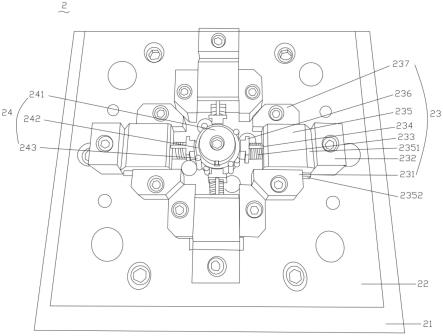

20.图1为本实用新型下模装置的结构图;

21.图2为本实用新型上模装置的结构图;

22.图3为本实用新型下模装置的俯视图;

23.图4为本实用新型待加工件的示意图;

【具体实施方式】

24.下面结合附图和实施方式对本实用新型作进一步说明。

25.请参照附图1-3,本实用新型实施例中的一种四侧冲孔的冲压模。

26.该四侧冲孔的冲压模,包括上模装置1和下模装置2。下模装置2的上表面设置有:用于放置待加工件的限位座24,以及分别位于限位座24四侧面的四个冲压机构23。每一冲压机构23均包括滑动设置于下模装置2表面的滑块235,滑块235在靠近限位座24的一侧设置有冲孔杆234,滑块235与限位座24之间设置有第一弹性件233,滑块235的表面设置有第一斜面2351。上模装置1对应滑块235的位置设置有冲压杆151,限位座24对应冲孔杆234的位置开设有第一让位孔(图中未出示),冲压杆151的底部设置有与第一斜面2351契合的第二斜面152,第二斜面152位于冲压杆151靠近限位座24的一侧。上模装置1与下模装置2配合定位待加工件时,第一斜面2351与第二斜面152贴合。冲压时,第一斜面2351挤压第二斜面152使得滑块235沿限位座24方向靠近,以让冲压杆151对待加工件进行冲孔。

27.本实用新型利用上模装置1的冲压杆151与下模装置2的滑块235配合使用,并利用两者之间的第一斜面2351与第二斜面152配合,以在上模装置1向下冲压时,第一斜面2351可沿第二斜面152滑动,使得冲压杆151可挤压推动滑块235向待加工件的方向运动,以使得冲压杆151可对加工件进行冲压,四组冲压机构23分别被上模装置1对应的冲压杆151驱动,从而实现待加工产品的四侧可同时加工冲孔,以提高产品加工效率,以解决现有冲压模每冲孔一个侧面后需人工干预增加成本和降低产品效率的问题。另外,第一弹性件233在冲压

时被挤压,冲压完成上模装置1向上运动时,且利用第一弹性件233复位作用力,推动滑块235沿远离限位座24的方向运动而恢复至初始位置,以便于下次冲压。

28.在一实施例中,冲压机构23包括位于限位座24旁的第一限位块236,第一限位块236上开设有用于限位冲孔杆234的限位孔(图中未出示),第一限位块236位于限位座24与滑块235之间。利用第一限位块236上的限位孔,减小冲压时冲孔杆234冲孔时位置的偏移,提高产品精度。

29.在上述实施例中,为实现滑块235的活动设置,冲压机构23还包括设置于下模装置2上的左限位块231和右限位块237,滑块235的两侧均凸出形成有凸块2352,左限位块231与右限位块237相对的两侧面上均开设有滑槽(图中未出示),滑块235两侧的凸块2352分别位于左限位块231的滑槽内和右限位块237的滑槽内。

30.且为减小本实用新型冲压模的体积,一冲压机构23上的左限位块231与其相邻另一冲压机构23上的右限位块237之间均成倒角,且间隔设置。

31.在一实施例中,为有效限位滑块235的运动位置,冲压机构23还包括设置于下模装置2上的后限位块232,后限位块232位于滑块235远离第一限位块236的一侧。

32.在一实施例中,上模装置1在对应限位座24的位置设置有用于与限位座24配合限位待加工件的压柱153。现有技术中,冲压模加工时,一般是整体的上模装置1先向下运动压紧待加工件,再推动冲压杆151冲压。而利用压柱153,配合上模装置1向下运动时,可压紧待加工件。

33.在本实施例中,限位座24包括基座242、圆柱台241和至少三个限位杆243,圆柱台241设置于基座242的上表面,至少三个限位杆243环绕基座242设置并与圆柱台241间隔设置,基座242、圆柱台241与至少三个限位杆243之间形成有用于放置待加工件的放置槽,第一让位孔位于圆柱台241上,限位孔与放置槽导通,压柱153对应圆柱台241的位置设置。此限位座24,可让本实用新型适用于底部为开口、内为中空状的零部件加工,如图4所示。

34.具体的,在上述实施例中,第一弹性件233为弹簧。且配合4组冲压机构23使用,即冲压杆151有四个,分别位于压柱153的四侧。

35.上模装置1包括由上至下依次设置的上模座11、上垫板12、上夹板13、止挡板14和脱料板15,上模装置包括由下至上依次设置的下模座21、下垫板(图中未出示)和下模板22,此为现有技术,在此不一一赘述。其中,具体的,冲压杆151设置于上夹板13上,止挡板14和脱料板15对应冲压杆151的位置开设有第二让位孔(图中未出示),以为冲压杆151向下运动。后限位块232、左限位块231、右限位块237和基座242均机械设置于下模板22上。

36.以上所述的仅是本实用新型的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出改进,但这些均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1