一种高强度高韧性同步齿形带的切割机的制作方法

1.本实用新型涉及机械设备技术领域,具体为一种同步齿形带的切割机。

背景技术:

2.同步齿形带传输形式的电缸,其料盘机上的齿形带目前一般都是人工缠绕,且切断位置必须位于齿根部位,对切断有一定的技术要求,现有同步齿形带裁切消耗人工时间比较长,齿形带内部为钢丝,切割不好操作,频繁操作员工劳动强度太大。

技术实现要素:

3.为了解决上述问题,本实用新型的提供了一种高强度高韧性同步齿形带的切割机。具体技术方案为:

4.一种高强度高韧性同步齿形带的切割机,包括切断机构、伺服驱动定长机构,所述切断机构、伺服驱动定长机构均设置在底板上,同步齿形带通过伺服驱动定长机构进入切断机构内,所述切断机构包括上切刀、下切刀、气缸、刀柄、限位杆,所述气缸通过刀柄与所述上切刀一端相连,所述上切刀另一端与所述下切刀通过转轴转动连接,所述下切刀固定在所述底板上,所述限位杆固定在所述底板上,所述刀柄正面与所述上切刀固定连接,背面与所述限位杆相接触,所述上切刀一面与所述刀柄相连,另一面与所述下切刀相接触,所述限位杆限制所述上切刀水平方向的位置。

5.所述伺服驱动定长机构前端设置有前端料盘,同步齿形带通过前端料盘进入所述伺服驱动定长机构。

6.所述刀柄远离上切刀的一端与所述气缸的活塞杆末端轴连接。

7.所述伺服驱动定长机构包括伺服电机、减速机、驱动同步轮、同步带、驱动同步带轮、被动同步轮,所述伺服电机的输出轴和减速机的输入端相连,所述同步带设置在所述驱动同步轮、被动同步轮之间,所述驱动同步轮与所述减速机的输出端相连,所述被动同步轮与所述驱动同步带轮相连,所述驱动同步带轮与同步齿形带啮合。

8.所述伺服驱动定长机构上设置有传感器检测机构。

9.所述气缸通过气缸支座与底座转动连接,所述气缸支座数量为两个,两个气缸支座相对的固定在所述底座上,所述气缸设置在两个气缸支座之间并与两个气缸支座轴连接。

10.与现有技术相比,本实用新型的有益效果如下:

11.限位杆维持切割过程的稳定,使上切刀运动轨迹为稳定的弧线,在空间中保持固定轨迹位移,保证同步齿形带切割时的稳定状态,满足同步齿形带切割的准确性。

12.伺服驱动可以精确的驱动同步齿形带到所需要切割的长度,切同步齿形带有传感器检测,可以精准的裁切在齿根中间,保证自动裁切的准确度,节省了裁切时间。

附图说明

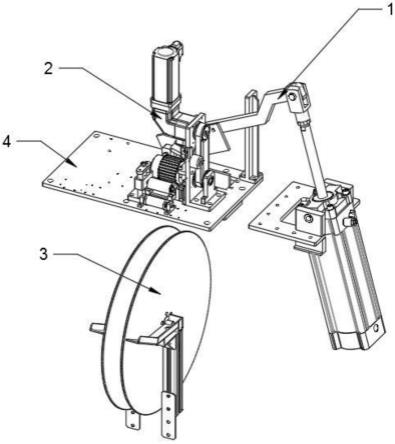

13.图1为本实用新型所述同步齿形带的切割机的结构示意图;

14.图2为本实用新型所述切断机构的结构示意图;

15.图3为本实用新型所述伺服驱动定长机构的结构示意图。

16.图中:1、切断机构;2、伺服驱动定长机构;3、前端料盘;4、底板;101、上切刀;102、下切刀;103、气缸;104、底座;105、气缸支座;106、刀柄;107、限位杆;201、伺服电机;202、减速机;203、驱动同步轮;204、同步带;205、驱动同步带轮;206、被动同步轮。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行具体描述。

18.如图1-2所示,一种高强度高韧性同步齿形带的切割机,包括切断机构1、伺服驱动定长机构2、前端料盘3,所述切断机构1、伺服驱动定长机构2均设置在底板4上,通过伺服驱动定长机构2进入切断机构1内,所述伺服驱动定长机构2可将同步齿形带按要求长度传输到前部齿轮,所述切断机构1包括上切刀101、下切刀102、气缸103、刀柄106、限位杆107,所述气缸103通过刀柄106与所述上切刀101一端相连,所述上切刀101另一端与所述下切刀102通过转轴108转动连接,所述下切刀102固定在所述底板4上,上切刀101在气缸103的带动下伸缩运动,切断同步齿形带,所述限位杆107固定在所述底板1上,所述刀柄106正面与所述上切刀101固定连接,背面与所述限位杆107相接触,所述上切刀101一面与所述刀柄106相连,另一面与所述下切刀102相接触,所述限位杆107通过限制刀柄106的轨迹限制所述上切刀101水平方向的位置,使上切刀上切刀101运动轨迹为稳定的弧线,在空间中保持固定轨迹位移,保证同步齿形带切割时的稳定状态,满足同步齿形带切割的准确性。

19.所述刀柄106远离上切刀101的一端与所述气缸103的活塞杆末端轴连接,气缸103的活塞杆伸缩运动时,刀柄106带动所述上切刀102上下运动。

20.所述伺服驱动定长机构2前端设置有前端料盘3,同步齿形带通过前端料盘3进入所述伺服驱动定长机构2,同步齿形带缠绕在前端料盘3上,前端料盘3用于整理前端输送线。

21.如图3所示,所述伺服驱动定长机构2包括伺服电机201、减速机202、驱动同步轮203、同步带204、驱动同步带轮205、被动同步轮206,所述伺服电机201的输出轴和减速机202的输入端相连,所述同步带204设置在所述驱动同步轮203、被动同步轮206之间,驱动同步轮203与所述减速机202的输出端相连,被动同步轮206与所述驱动同步带轮205相连,所述驱动同步带轮205与同步齿形带啮合。伺服电机201驱动减速机202,然后驱动同步轮203通过同步带204带动被动同步轮206,再通过被动同步轮206传输到驱动同步带轮205,驱动同步带轮205驱动要裁剪的同步齿形带移动到所需长度的位置。

22.所述伺服驱动定长机构2上设置有传感器检测机构,所述伺服驱动定长机构设置有传感器检测机构,所述传感器检测机构与所述伺服电机形成闭环控制,保证机构的精确性。传感器检测机构用于检测同步齿形带的状态并将信号反馈给所述伺服电机201,带动同步齿形带切割时位于合适位置,可以精准的裁切在齿根中间。

23.所述气缸103通过气缸支座105与底座104连接,所述气缸支座105数量为两个,两

个气缸支座105相对的固定在所述底座104上,所述气缸103设置在两个气缸支座105之间并与两个气缸支座105轴连接。气缸103在伸缩运动时位置会发生偏移,气缸支座105使气缸103固定在所述底座104上,并在所述气缸支座105上转动调整位置,带动上切刀101上下运动。

24.实施例

25.将需要切割的同步齿形带缠绕在前端料盘3上,所述伺服驱动定长机构2可将同步齿形带按要求长度传输到前部齿轮,同步齿形带通过伺服驱动定长机构2进入切断机构1内,传感器检测机构检测同步齿形带的状态、位置合格后,气缸103向下压,带动上切刀101向下,上切刀101会与下切刀102进行咬合,限位杆107维持上切刀101切割过程中的稳定,切断出所需要装配的同步齿形带。

26.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1