一种应变片焊接组桥系统的制作方法

1.本实用新型涉及电路设计技术领域,尤其涉及一种应变片焊接组桥系统。

背景技术:

2.应变片是一种测量力的传感器,通过其本身电阻的变化量来测量外界力的大小,因其具有可靠性高、成本低,而被市场广泛应用,例如各类电子秤、功率计、压力传感器中,都会用到应变片。

3.虽然应变片应用广泛,但是其贴装过程麻烦,其焊接组桥也繁琐,特别是有的产品采用多片应变片进行串并联组桥,其焊点较多,焊接更为复杂,且贴装和焊接组桥的自动化程度低,基本全是靠人工操作完成,而且对操作人员技术水平要求高,没有长时间的培训和训练,很难熟练上岗。

4.现有市场,普遍采用手工贴片,贴片完成后,再使用很细的漆包线(直径约为0.2mm),将多个应变片的各个焊盘通过转接板再手工逐一焊接起来。此种方案效率低,焊接连线复杂。

5.例如,以常规的四片应变片组成的全桥为例,其中每片具有两个焊盘,其此时组桥时需要使用8根漆包线连接,其中任何一根漆包线焊接不良或断裂或绝缘层破损,都会导致整个产品失效。

技术实现要素:

6.为解决上述技术问题,本实用新型提供一种应变片焊接组桥系统,通过应变片和fpc板之间的位置布局,采用焊接设备对两者进行自动焊接,实现应变片焊接组桥,无需采用漆包线对应变片焊接组桥,提高产品组装可靠性。

7.为实现上述实用新型目的,本实用新型采用下述技术方案予以实现:

8.本技术涉及一种应变片焊接组桥系统,其特征在于,包括:

9.至少一个应变片,每个应变片具有多个第一焊盘;

10.fpc板,其具有至少一个对应各应变片的焊盘区域,每个焊盘区域处设置有对应所述应变片的多个第一焊盘的多个第二焊盘;

11.在所述应变片和对应所述应变片的焊盘区域位于同一水平面上时,所述应变片的所述第一焊盘的焊接中心和对应第一焊盘的第二焊盘的焊接中心在同一水平线上;

12.在所述应变片和对应所述应变片的焊盘区域不位于同一水平面上时,所述应变片的所述第一焊盘的焊接中心在所述水平面上的投影和对应第一焊盘的第二焊盘的焊接中心在所述水平面上的投影在同一水平线上;

13.所述应变片和对应的焊盘区域之间具有间隔;

14.焊接设备,其按照线序焊接各应变片的各第一焊盘和对应各焊盘区域的各第二焊盘。

15.在本技术的一些实施例中,所述第二焊盘的形状与所述第一焊盘的形状一致。

16.在本技术的一些实施例中,所述第二焊盘的形状为矩形;

17.所述第二焊盘的长度l满足l≥3d,宽度w≥2d,其中d为所述焊接设备所使用的焊接引线的直径;

18.相对应焊接的第一焊盘和第二焊盘之间的间距h满足3mm≤h≤10mm。

19.在本技术的一些实施例中,所述fpc板还包括:

20.补强部,其用于对各第二焊盘进行补强。

21.在本技术的一些实施例中,所述补强部的补强厚度与其材料和fpc板的厚度有关。

22.在本技术的一些实施例中,在所述补强部的材料选择pi或钢片。

23.在本技术的一些实施例中,所述补强部的补强厚度随fpc板的厚度的增加而增加。

24.在本技术的一些实施例中,所述补强部包括至少一个对应各第二焊盘的补强小板,所述补强小板的数量等于所述第二焊盘的数量;所述补强小板的面积大于第二焊盘的面积,且完全遮蔽第二焊盘所对应的fpc板背侧面上的背面区域;

25.或者所述补强部为至少一个补强大板,所述补强大板的数量小于所述第二焊盘的数量,所述补强大板用于补强多个第二焊盘。

26.在本技术的一些实施例中,在采用所述焊接设备焊接所述第一焊盘和对应第二焊盘后,所述焊接设备的焊接引线形成的弧高g满足1.5mm≤g≤4mm。

27.在本技术的一些实施例中,所述应变片焊接组桥系统还包括:

28.防护部,在所述第一焊盘和对应第二焊盘焊接后,形成在两者焊接位置处,其至少包裹所述第一焊盘、所述焊接设备的焊接引线和所述应变片设置有所述第二焊盘的表面。

29.与现有技术相比,本实施例的应变片焊接组桥系统的优点及有益效果如下:

30.(1)通过布局应变片和fpc板的位置,采用焊接设备对应变片的第一焊盘和fpc板的第二焊盘进行自动焊接,实现应变片组桥焊接,无需采用漆包线对应变片进行组桥焊接,降低因漆包线焊接质量不良或破损等造成的组装产品质量不良的概率。

31.(2)此种焊接组桥系统,能够采用焊接设备进行引线自动焊接,降低人工任务量且易于操作。

32.结合附图阅读本实用新型的具体实施方式后,本实用新型的其他特点和优点将变得更加清楚。

附图说明

33.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

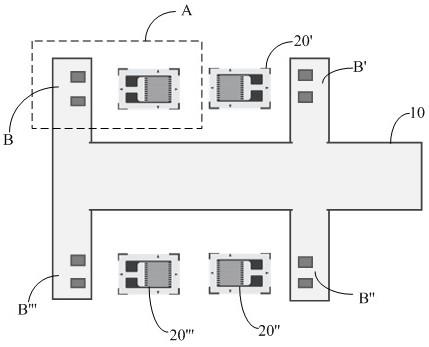

34.图1是本实用新型提出的应变片焊接组桥系统实施例中应变片和fpc板的布置示意图;

35.图2是图1中a部分的放大图;

36.图3是本实用新型提出的应变片焊接组桥系统实施例中fpc板的局部示意图;

37.图4是本实用新型提出的应变片焊接组桥系统实施例中fpc板的示意图;

38.图5是本实用新型提出的应变片焊接组桥系统实施例中应变片和fpc板连接的示

意图;

39.图6是本实用新型提出的应变片焊接组桥系统实施例中应变片和fpc板连接的示意图一;

40.图7是本实用新型提出的应变片焊接组桥系统实施例中应变片和fpc板连接的示意图二;

41.图8是本实用新型提出的应变片焊接组桥系统实施例应用在其上的曲柄的结构图。

42.附图标记:10-fpc板;11/12-第二焊盘;13/14-补强小板;15/16-补强大板;b/b'/b''/b'''-焊接区域;

43.20/20'/20''/20'''-应变片;21/22-第一焊盘;30-焊接引线;40-防护部;

44.200-曲柄;210-放置区;211/212-贴片区。

具体实施方式

45.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下将结合附图和实施例,对本实用新型作进一步详细说明。

46.为了提高应变片组桥焊接的可靠性,本技术涉及一种应变片焊接组桥系统,其包括至少一个应变片、fpc板和焊接设备(未示出)。

47.应变片的数量可以根据需求选择设计,每个应变片包括多个第一焊盘,例如3aa片应变片(例如,型号为bx120-3aa的应变片)具有两个焊盘、ha片应变片(例如,型号为bhf500-2ha(xx)的应变片)具有三个焊盘等。

48.fpc板具有至少一个对应各应变片的焊盘区域,焊盘区域的数量至少等于应变片的数量。

49.每个焊盘区域处设置有多个第二焊盘,第二焊盘的数量等于每个应变片的第一焊盘的数量,实现在第一焊盘和第二焊盘互联时,以实现应变片和fpc板之间的信号通信。

50.焊接设备为焊接领域中常用设备,例如,键合设备,其采用焊接引线实现自动焊接冷焊接,实现电气互联和信息互通的目的。

51.需要说明的是,本技术应变片焊接组桥系统中的多个应变片应采用相同结构的应变片。

52.参见图1至图7,在本技术中,以4片3aa片应变片20/20'/20''/20'''进行组桥情况为例进行说明。

53.根据应变片的结构及各应变片的布置位置,设计fpc板10的结构。当然,也可以设计其他数量的应变片及其他结构的fpc板。

54.在本技术中,fpc板10具有四个焊盘区域b/b'/b''/b''',分别对应4片3aa片应变片20/20'/20''/20'''。

55.由于4片3aa片应变片20/20'/20''/20'''中每片应变片具有两个第一焊盘,因此,fpc板10的每个焊盘区域b/b'/b''/b'''也具有两个第二焊盘。

56.以应变片20和fpc板10的焊接区域b的连接方式为例进行说明,其他应变片20'/20''/20'''和焊接区域b'/b''/b'''的连接采用相同的连接方式。

57.应变片20具有两个第一焊盘21和22,焊盘区域b具有两个第二焊盘11和12,其中第

一焊盘21对应连接第二焊盘11,第一焊盘22对应连接第二焊盘12。

58.应变片20和焊盘区域b可以位于同一水平面上,也可以不位于同一水平面上,在应变片20和焊盘区域b不位于同一水平面上时,焊接设备能够测量其高度,并完成焊接。

59.为了方便采用焊接设备进行自动焊接,应变片20和焊盘区域b位于同一水平面上,应变片20的第一焊盘21的焊接中心和焊盘区域b中第二焊盘11的焊接中心位于同一水平线上,应变片20的第一焊盘22的焊接中心和焊盘区域b中第二焊盘12的焊接中心也位于同一水平线上。

60.应变片20和焊盘区域b之间具有间隔。

61.在应变片20和对应应变片20的焊盘区域b不位于同一水平面上时,应变片20的第一焊盘21的焊接中心在水平面上的投影和对应第一焊盘21的第二焊盘11的焊接中心在水平面上的投影在同一水平线上。

62.在本技术中,第二焊盘11和12平行间隔对应布置,第一焊盘21和22平行间隔对应布置。

63.相对的第一焊盘21/22和第二焊盘11/12之间的距离为距离h。

64.第二焊盘11的焊接中心到第二焊盘12的焊接中心的距离,等于第一焊盘21的焊接中心到第二焊盘22的焊接中心的距离,且均等于距离d。

65.第二焊盘11的靠近应变片20的边缘到第一焊盘21靠近焊接区域b的边缘之间的距离,等于第二焊盘12的靠近应变片20的边缘到第一焊盘22靠近焊接区域b的边缘之间的距离,且均等于距离h。

66.为了实现可靠焊接,距离h满足3mm≤h≤10mm。

67.第二焊盘11/12的形状可以选择为任意形状,例如为圆形、方形等,也可以根据所连接的应变片中第一焊盘的形状进行设定。

68.在本技术中,第二焊盘11/12的形状与第一焊盘21/22的形状一致,第二焊盘11/12的形状选择为矩形,且对应应变片20的第一焊盘21/22的形状也为矩形。

69.以第二焊盘11为例进行说明。

70.第二焊盘11的长度l满足l≥3d,宽度w≥2d,其中d为焊接设备所使用的焊接引线30的直径。

71.焊接引线30可以选择金属引线,例如铝线、金线、银线或铜线等。

72.为了增强焊点处的刚性,减少焊接过程中的能量损耗,从而提高焊接的牢固性,需要在fpc板10的焊盘处设置补强部,该补强部用于对fpc板10上各第二焊盘进行补强。

73.补强部的补强厚度与其材料及fpc板10的厚度有关,其中,补强部的补强厚度随fpc板10的厚度增加而增加。

74.该材料可以选择为pi(polyimide,聚酰亚胺)或钢片等。

75.参见下表1,其示出了本技术中,在补强部选择为pi或钢片时分别设置的厚度。

76.表1

[0077][0078]

在设计时,根据fpc板10的厚度,选择对应补偿部的厚度,其补偿厚度误差为

±

3μm。

[0079]

例如:fpc板10厚度为130微米,pi补强厚度需为250

±

3μm;钢片补强厚度为230

±

3μm。

[0080]

该补偿部可以根据需求进行选择补偿。

[0081]

参见图3,其示出了针对每个第二焊盘11/12设置补强小板13/14。

[0082]

第二焊盘的数量等于补强小板的数量。

[0083]

针对第二焊盘11,设置补强小板13;针对第二焊盘12,设置补强小板14。

[0084]

需要说明的是,补强板设置在fpc板10的对应第二焊盘的背侧面上。

[0085]

补强小板13/14的设置大小和/或形状不一定保持一致,但是都需要大于其对应的第二焊盘11/12的面积,且完全遮蔽第二焊盘11/12所对应的fpc板10背侧面上的背面区域。

[0086]

优选地,补强小板13/14的中心位置与第二焊盘11/12的焊接中心同心。

[0087]

在本技术中,参见图3,补强小板13/14选择矩形形状,且补强小板13/14的中心位置与第二焊盘11/12的焊接中心同心。

[0088]

以补强小板13为例进行说明。

[0089]

补强小板13在长度方向上超出第二焊盘21的距离为n,补强小板13在宽度方向上超出第二焊盘21的距离为m。

[0090]

m和n满足如下:m≥1.5mm,n≥1.5mm。

[0091]

为了简化fpc板10的制造工艺且降低fpc板10的制造成本,也可以对fpc板10进行整片补强。

[0092]

此时,补强部为至少一个补强大板,补强大板的数量小于第二焊盘的数量,一个补强大板用于补强多个第二焊盘。

[0093]

参见图4,在本技术中,针对fpc板10上第二焊盘的布置位置,设置有补强大板15和

16。

[0094]

补强大板15用于对焊接区域b中第二焊盘11/12和b'''中第二焊盘进行补强。

[0095]

补强大板16用于对焊接区域b'中第二焊盘和b''中第二焊盘进行补强。

[0096]

如此设置,采用焊接设备利用焊接引线30将第一焊盘的焊接中心和第二焊盘的焊接中心焊接。

[0097]

参见图5,采用焊接设备利用焊接引线30将第一焊盘21的焊接中心和第二焊盘11的焊接中心连接。

[0098]

其余对应第一焊盘和第二焊盘的连接方式亦如此,在此不做赘述。

[0099]

参见图6,为了在利用焊接设备进行引线焊接时,为了在达到应力释放的前提下进行高质量焊接的目的,焊接引线30不应设置太低,避免与基板短接。

[0100]

在利用焊接设备焊接第一焊盘21的焊接中心和对应第二焊盘11的焊接中心后,焊接设备的焊接引线30形成的弧高g满足1.5mm≤g≤4mm。

[0101]

在焊接完成后,在第一焊盘21和第二焊盘11的焊接位置处,涂抹硅胶,以形成防护部40,用于对整个焊接引线40、焊接位置及应变片20进行防护,该防护层40至少包裹第一焊盘21、焊接引线30和第二焊盘11所在的应变片20的表面。

[0102]

参见图7,该防护层40包括第一焊盘21所在的焊接区域的整个表面、焊接引线30和第二焊盘11所在的应变片20的表面。

[0103]

参见图8,其示出一种功率计200,该功率计200采用4片3aa片应变片组成一个全桥结构。

[0104]

此处的4片3aa片应变片采用如上所述的应变片20/20'/20''/20'''。

[0105]

为了提高应变片20/20'/20''/20'''的灵敏度和线性度,在功率计200的贴片区域做挖槽处理,形成放置区210,其中,应变片20/20'/20''/20'''和fpc板10不在同一平面上。

[0106]

(1)将4个应变片20/20'/20''/20'''按照要求,使用应变片专用胶水,将应变片20/20'/20''/20'''贴在曲柄200的贴片区211/212,其中应变片20/20'贴片至贴片区211处,应变片/20''/20'''贴片至贴片区212处。

[0107]

之后,将曲柄200装上工装治具,进行加压烘烤,烘烤完成后,进入焊接组桥阶段。

[0108]

(2)按照图1示出的布局位置,将fpc板10使用胶水(如环氧胶、应变片专用胶水等)粘贴在放置区210的规定的位置上。

[0109]

其中胶水的胶水硬度要求为固化后硬度在40d以上,涂胶厚度在固化后为0.15mm以下。

[0110]

(3)在完成fpc板10和应变片20/20'/20''/20'''的布置后,使用焊接设备将应变片20/20'/20''/20'''的第一焊盘和fpc板10的第二焊盘,按照线序焊接起来,焊接示意图参见图5所示。

[0111]

在此焊接过程中,焊接设备全自动焊接,无需人工上料和焊接。

[0112]

需要说明的是,在此工序中,焊接设备需要提前调试完成,如焊点位置、焊接功率、焊接压力等各个参数。

[0113]

(4)在完成焊接后,首先检查焊接是否正常,如无问题,然后在第一焊盘和第二焊盘的焊接位置处以及焊接引线位置处涂硅胶,以形成防护部40,参见图7所示。

[0114]

本技术提供的应变片焊接组桥系统,采用焊接设备进行自动焊接,避免应变片使

用漆包线进行焊接组桥,焊接质量好,从而确保组装产品质量;且采用此系统能够实现自动焊接,降低人工任务量。

[0115]

以上实施例仅用以说明本实用新型的技术方案,而非对其进行限制;尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的普通技术人员来说,依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或替换,并不使相应技术方案的本质脱离本实用新型所要求保护的技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1