铣刀的制作方法

1.本实用新型涉及机械加工技术领域,尤其涉及一种铣刀。

背景技术:

2.随着电子信息产业及半导体产业的高速发展,印制电路板的需求量越来越大,相应地,印制电路板加工用的铣刀需求量显著增加。这种铣刀包括刀柄和切削部分,刀柄普遍采用次等或回收的硬质合金,切削部分的材料为硬质合金,属于不可再生资源,成本很高,以至于铣刀的整体价格较高。

3.因此,亟需一种铣刀,以解决上述问题。

技术实现要素:

4.本实用新型的目的在于:提供一种铣刀,具有较低的成本,较高的经济性。

5.为达此目的,本实用新型采用以下技术方案:

6.提供一种铣刀,包括:

7.刀柄,所述刀柄的材质为钢,所述刀柄包括本体部,铣床设备的夹持件套设在所述本体部上,所述本体部的直径d1满足,3.175mm≤d1≤5.5mm;

8.切削件,所述切削件包括切削部,所述切削件连接于所述刀柄,所述切削部的材质为硬质合金,所述切削部的直径d2满足,d2≤2.4mm。

9.作为铣刀的一种优选方案,所述本体部的直径d1满足,3.5≤d1≤4.5mm。

10.作为铣刀的一种优选方案,所述切削件具有焊接平面,所述刀柄焊接于所述焊接平面,所述焊接平面的直径d3满足,0.5mm≤d3≤4.5mm。

11.作为铣刀的一种优选方案,所述切削件具有连接部,所述连接部的一端连接于所述切削部,另一端为所述焊接平面,所述连接部的长度l1满足,l1≤15mm。

12.作为铣刀的一种优选方案,所述连接部的长度l1满足,l1≤6mm。

13.作为铣刀的一种优选方案,所述切削部远离所述刀柄的端部与所述焊接平面沿所述铣刀的轴向的距离l2满足,5mm≤l2≤20mm。

14.作为铣刀的一种优选方案,所述刀柄具有装配凹槽,所述切削件部分插设在所述装配凹槽内,所述切削件焊接于所述装配凹槽的壁面,和/或所述切削件过盈配合于所述装配凹槽。

15.作为铣刀的一种优选方案,所述切削件插入所述装配凹槽的深度l3满足,1.5mm≤l3≤2.5mm。

16.作为铣刀的一种优选方案,所述铣刀的总长l0满足,l0≤38.5mm。

17.作为铣刀的一种优选方案,所述铣刀的总长l0满足,25mm≤l0≤33mm。

18.本实用新型的有益效果:通过设置钢材质的刀柄和硬质合金的切削部,该铣刀的成本大大降低。夹持件套设在刀柄的本体部处,通过限定本体部的直径d1的取值范围,即3.175mm≤d1≤5.5mm,同时限定切削部的直径d2的取值范围,即d2≤2.4mm,即可使刀柄的

结构强度匹配铣刀的切削强度,避免刀柄发生弯曲,以及使用中振动偏大等问题,保证铣刀的切削质量。

附图说明

19.图1是本实用新型实施例所提供的铣刀和夹持件的配合示意图;

20.图2是本实用新型实施例所提供的铣刀(第一形态)的剖视图;

21.图3是本实用新型实施例所提供的铣刀(第二形态)的剖视图;

22.图4是本实用新型实施例所提供的铣刀(第三形态)的剖视图;

23.图5是本实用新型实施例所提供的铣刀(第四形态)的剖视图;

24.图6是本实用新型实施例所提供的切削部(外壁为第一形态)的局部示意图;

25.图7是本实用新型实施例所提供的切削部(外壁为第二形态)的局部示意图;

26.图8是本实用新型实施例所提供的切削部(外壁为第三形态)的局部示意图;

27.图9是本实用新型实施例所提供的切削部(刀尖为第一形态)的局部示意图;

28.图10是本实用新型实施例所提供的切削部(刀尖为第二形态)的局部示意图;

29.图11是本实用新型实施例所提供的切削部(刀尖为第三形态)的局部示意图。

30.图中:

31.1、刀柄;11、本体部;12、装配部;121、装配凹槽;

32.2、切削件;21、切削部;211、刀尖;22、连接部;221、焊接平面;

33.3、夹持件。

具体实施方式

34.下面结合附图和实施方式进一步说明本实用新型的技术方案。可以理解的是,此处所描述的具体实施例仅仅用于解释本实用新型,而非对本实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本实用新型相关的部分而非全部。

35.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

36.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

37.实施例一

38.如图1所示,本实施例的铣刀包括刀柄1和切削件2。其中,刀柄1的材质为钢,优选地,刀柄1的材质为不锈钢。刀柄1包括本体部11,铣床设备的夹持件3套设在本体部11上,本体部11的直径d1满足,3.175mm≤d1≤5.5mm。切削件2包括切削部21,切削件2连接于刀柄1,

切削部21的材质为硬质合金,切削部21的直径d2满足,d2≤2.4mm。

39.该铣刀通过设置钢材质的刀柄1和硬质合金的切削部21,以使铣刀的成本大大降低。夹持件3套设在刀柄1的本体部11处,通过限定本体部11的直径d1的取值范围,即3.175mm≤d1≤5.5mm,同时限定切削部21的直径d2的取值范围,即d2≤2.4mm,即可使刀柄1的结构强度匹配铣刀的切削强度,避免刀柄1发生弯曲,以及使用中振动偏大等问题,保证铣刀的切削质量。

40.优选地,本体部11的直径d1满足,3.3≤d1≤5.5mm,即进一步限定d1不能过小,以保证刀柄1的结构强度。进一步优选地,本体部11的直径d1满足,3.5≤d1≤4.5mm,即限定d1不过小也不过大,可进一步降低成本。

41.可知的是,切削件2与刀柄1的连接强度,同样影响铣刀的切削能力。如图2所示,铣刀的第一形态是使刀柄1和切削件2直接平面焊接,即优选地,切削件2具有焊接平面221,焊接平面221焊接于刀柄1。刀柄1具有与切削件2的焊接平面221同样尺寸和形状的对接平面,以实现两个平面之间的焊接,保证焊接强度。

42.优选地,焊接平面221的直径d3满足,0.5mm≤d3≤4.5mm,d3过小会影响焊接强度,过大会增大刀柄1和切削件2的成本。

43.优选地,切削件2具有连接部22,连接部22的一端连接于切削部21,另一端为焊接平面221,连接部22为锥台状,以在保证切削部21直径符合要求的同时,增大焊接平面221的尺寸。连接部22的长度l1满足,l1≤15mm。连接部22过长一方面会增加成本,另一方面会降低铣刀的切削强度。进一步地,连接部22的长度l1满足,l1≤10mm。优选地,连接部22的长度l1满足,l1≤6mm。甚至在其他一些实施例中,连接部22的长度l1满足,l1≤4mm。

44.优选地,切削部21远离刀柄1的端部与焊接平面221沿铣刀的轴向的距离l2,即刀尖211与焊接平面221沿铣刀的轴向的距离,满足5mm≤l2≤20mm,l2过小不能满足切削的需求,l2过大时,刀尖211受力过大容易损伤铣刀。

45.切削部21的外壁可选用不同的切削样式,如图6所示,切削部21的外壁为断屑槽型,如图7所示,切削部21的外壁为菱齿型,如图8所示,切削部21的外壁为螺旋型。切削部21的刀尖211也可选用不同的样式,图9所示的刀尖211为平底型,图10所示的刀尖211为鱼尾型,图11所示的刀尖211为钻尖型。

46.该铣刀的整体长度的最大值为38.5mm,进一步优选地,整体长度的取值范围为25mm-33mm,再进一步优选地,整体长度为30mm。

47.下面以实验数据以佐证该铣刀在降低成本的同时,具有可靠的使用寿命。

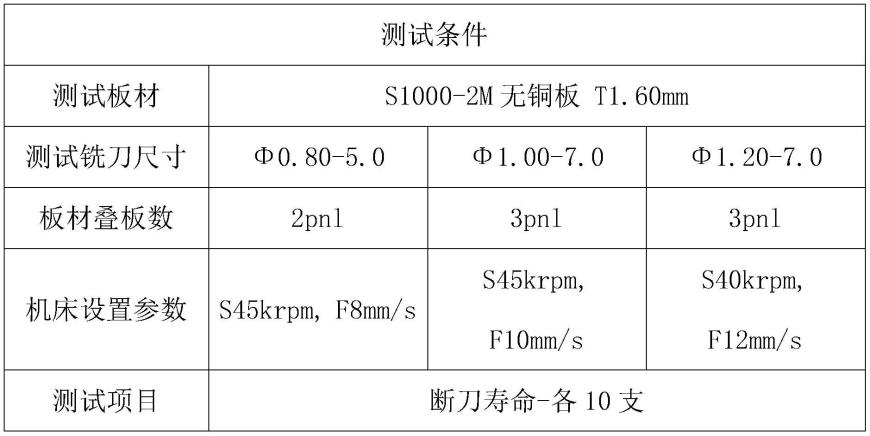

48.实验一:铣刀的刀柄1的本体部11的直径d1=3.5mm,d3=2.0mm,l1=1.5mm,而切削部21的直径d2分别为1.2mm、1.0mm、0.8mm的三款菱齿型铣刀。测试条件见表1,测试结果见表2,通过测试对比,本实施例提供的铣刀与现有例的整支合金铣刀及合金焊接铣刀的加工寿命没有显著差异。

49.表1:d3=2.0mm实施例与现有例对比测试条件

[0050][0051]

表2:d3=2.0mm实施例与现有例对比测试结果

[0052][0053]

实验二:铣刀的刀柄1的本体部11的直径d1=4.0mm,d3=2.5mm,l1=2.0mm,切削部21的直径d2分别为1.5mm、1.2mm、1.0mm的菱齿型铣刀。测试条件见表3,测试结果见表4,通过测试对比,本实施例提供的铣刀与现有例的整支合金铣刀及合金焊接铣刀的加工寿命没有显著差异。

[0054]

表3:d3=2.5mm实施例与现有例对比测试条件

[0055][0056]

表4:d3=2.0mm实施例与现有例对比测试结果

[0057][0058]

实施例二

[0059]

本实施例公开了一种铣刀,本实施例中的铣刀与实施例一中的铣刀的不同之处在于:刀柄1具有装配凹槽121,切削件2部分插设在装配凹槽121内,切削件2焊接于装配凹槽121的壁面,或者切削件2过盈配合于装配凹槽121的壁面,或者切削件2过盈配合于装配凹槽121的壁面的同时焊接于装配凹槽121的壁面。

[0060]

可知的是,切削件2插入装配凹槽121的深度和连接面的尺寸均会影响此处切削件2与刀柄1的连接强度,因此优选地,插入装配凹槽121的切削件2的部分的直径d4满足0.5mm

≤d4≤4.5mm。优选地,切削件2插入装配凹槽121的深度l3满足,l3≤5mm,进一步优选地,1.5mm≤l3≤2.5mm。

[0061]

除此之外,本实施例提供的一种铣刀的其余结构与实施例一中的铣刀均相同,在此不再赘述。

[0062]

显然,本实用新型的上述实施例仅仅是为了清楚说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1