一种气弹瓶身自动拉伸装置的制作方法

1.本实用新型涉及机械自动化加工领域,尤其涉及一种气弹瓶身自动拉伸装置。

背景技术:

2.气弹瓶是一种用于储存气体的容器,由于其因体积小,可封装各种气体,因此在不同领域中得到广泛应用,目前常用于填充氮气或二氧化碳等气体进行气泡水或奶油等发泡。

3.目前气弹瓶的瓶身加工时,大多数均需要通过开料设备对板材进行开料,然后将开料后的板材运输至冲压机床上进行冲压拉伸形成瓶身,且由于瓶身尺寸较小,一般无法一次冲压成型,目前一般都是需要通过多组不同尺寸的冲压模具对气弹瓶的瓶身工件进行多次的渐进式冲压,才能够达到最后的成型产品。

4.而传统气弹瓶瓶身冲压机一般采用单台冲压机配置单套口径模具进行冲压的方式,工件在单台冲压机上进行夹持固定、冲压、脱模以及取件等工序完成后,才能够运输搬运至下一口径的气弹瓶冲压机进行后续口径成型的冲压作业,反复经过多台设备冲压后才能够完成一个产品的成型,导致产品单次生产周期较长,设备与模具的利用率低,工人劳动强度高,生产效率低下以及生产成本的增加。

技术实现要素:

5.本实用新型提供一种气弹瓶身自动拉伸装置,旨在至少解决现有技术中存在的技术问题之一。

6.本实用新型的技术方案为一种气弹瓶身自动拉伸装置,包括:具有机台的机座;设置在所述机座上的成型组件,该成型组件包括沿所述机台加工方向设置在机台上的若干成型模杆和通过成型驱动装置设置在机座上的成型模套,其中,若干所述成型模套沿机台的加工方向对应设置在若干成型模杆的上方,且若干成型模套及成型模杆的直径沿机台的加工方向逐渐减小;设置在成型组件加工方向进料端的进料输送带;设置在所述进料输送带及成型组件之间的送料组件,所述送料组件包括沿机台加工方向设置在成型模杆两侧的夹持横杆、驱动两所述夹持横杆对向往复位移的第一平移组件、驱动所述第一平移组件沿机台加工方向往复位移的第二平移组件,其中,两所述夹持横杆相对的内侧沿加工方向设有若干夹持块,若干所述夹持块的至少部分对应进料输送带出料端及成型模杆,以在工作时沿加工方向逐个将进料输送带出料端的工件移动至成型模杆上或在若干成型模杆上移动,且所述夹持块设置有与工件对应的夹持凹槽。

7.进一步,所述成型组件包括:分别设置在若干所述成型模套的底部的若干成型筒,若干所述成型筒的内径沿机台的加工方向逐渐减小,且每所述成型筒在朝下敞口,所述成型筒的敞口边缘设置有圆角。

8.进一步,包括退料组件,所述退料组件包括:通过连接柱设置在成型驱动装置下方的退料块,所述退料块内沿机台的加工方向设置有底部敞口的若干活动腔,若干所述成型

模套设置在推料块的下方,若干所述活动腔和至少部分成型模套的顶部连通;滑动设置在所述成型筒内的顶杆,所述顶杆的至少部分穿过成型模套并位于活动腔内;设置在所述活动腔内的第一弹簧,所述第一弹簧的两端分别抵接活动腔的内顶和顶杆的顶部;分别设置在若干所述成型模杆外周的若干顶块;以及驱动每所述顶块沿成型模杆外周升降的第一垂直复位装置,所述第一垂直复位装置包括:连接在机台下方的第一连杆;连接在所述第一连杆底部的限位板;滑动套装在所述第一连杆外周的第一活动板;套装在所述第一连杆外周的第二弹簧,所述第二弹簧的两端分别抵接第一活动板的底部和限位板的顶部;连接在第一活动板顶部的第一顶柱,所述第一顶柱远离第一活动板顶部的一端穿过机台并与顶块连接。

9.进一步,所述退料组件还包括:沿所述顶杆轴心设置的第一滑孔,所述第一滑孔的底部内周向设置有挡环;滑动配合所述挡环的顶针,所述顶针的顶部外周设置有与第一滑孔滑动配合的防脱环;设置在每所述成型模杆与每顶块之间的放置模套,所述放置模套通过第二滑孔与成型模杆的外周滑动配合,所述放置模套的底部外周设置有台阶,所述顶块的底部设置有避让台阶的避让槽;以及驱动每所述放置模套沿成型模杆外周及第二滑孔之间升降的第二垂直复位装置,所述第二垂直复位装置包括:连接在所述机台底部及限位板之间的第二连杆;滑动套装在所述第二连杆外周的第二活动板;套装在所述第二连杆外周的第三弹簧,所述第三弹簧的两端分别抵接第二活动板的底部和限位板的顶部;连接在第二活动板顶部的第二顶柱,所述第二顶柱远离第二活动板顶部的一端至少穿过第一机台并与放置模套连接;其中,所述顶杆的顶部沿其轴向在活动腔内还设置有导向柱,所述第一弹簧的抵接顶杆的一端套装在导向柱的外周。

10.进一步,包括限位组件和导向组件,所述限位组件包括:沿所述成型驱动装置驱动方向设置在退料块上的限位槽;与所述限位槽滑动配合的限位横杆,所述限位横杆的两端分别与机座连接;以及沿所述成型驱动装置驱动方向设置在所述限位横杆上的若干限位滑轮,所述限位滑轮沿退料块的外壁滚动;所述导向组件包括:设置在所述成型驱动装置和退料块之间的压板;设置在压板上的若干导孔;沿所述导孔轴向设置在压板底部的导向筒;以及设置在所述机台顶部的导向柱,所述导向柱的外周与导孔及导向筒滑动配合。

11.进一步,所述第二平移组件包括:设置在所述机台上的第一平移驱动机构;沿所述机台加工方向设置在机台上的第一滑轨;以及滑动在所述第一滑轨上的第一平移机构,所述第一平移机构与第一平移驱动机构的输出端连接;所述第一平移组件包括:设置在所述第一平移机构上的第二滑轨,所述第二滑轨的方向与第一滑轨的方向相垂直;滑动在所述第二滑轨上的两第二平移机构,两所述夹持横杆通过两第二平移机构在第二滑轨上相对或背向位移;分别设置在两所述第二平移机构上的撑开件,两所述撑开件相对的设置有斜面;相对设置在所述斜面上方的撑开滑轮,所述撑开滑轮与压板连接。

12.进一步,包括设置在所述送料组件和进料输送带之间的推料组件,所述推料组件包括:通过底座设置在机台上的推料槽,所述推料槽沿机台的加工方向设置在若干成型模杆的进料端,所述推料槽在靠近进料输送带的出料端的一侧设置有进料口;以及通过连接件与第二平移机构连接的推杆,所述推杆的至少部分设置在推料槽的进料端内。

13.进一步,所述推料组件还包括:分别设置在推料槽内底两侧的导向槽;分别设置在推料槽出料端两侧的缺口;以及设置在所述推料槽上方的面盖。

14.进一步,所述夹持横杆上设置有安装孔,所述夹持块与安装孔连接。

15.进一步,所述机台在沿加工方向的最后一个成型模杆的后方设置有出料槽,所述出料槽的出料端位于机台外。

16.本实用新型的有益效果如下。

17.本技术通过在机台上设有自动配合的进料输送带、送料组件和成型组件,进料输送带能够持续地向送料组件输送气弹工件,送料组件能将进料输送带输送的工件沿机台的加工方向顺序地夹持至成型组件内每一成形模套和成型模杆构成的冲压成型工位中进行冲压加工,实现连续不间断地将加工方向中上一冲压成型工位中的工件快速移动到下一冲压工位中进行加工的目的,以达到单台气弹瓶身自动拉伸装置能够连续地依次冲压多种直径的瓶身工件,直至加工完成,免除高强度地通过人工在多台冲冲压拉伸装置之间转运瓶身工件,从而智能化、自动化地完成气弹瓶身工件的冲压环节,进而降低加工过程中转运瓶身工件的时间,提高生产效率,减少人工的疲劳程度和降低生产成本。

附图说明

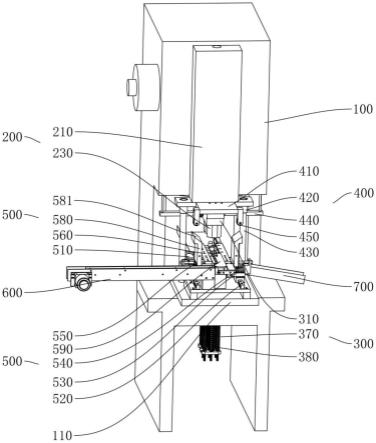

18.图1是本实用新型实施例的总体示意图。

19.图2是本实用新型实施例中部分成型组件、退料组件、限位组件和导向组件的细节示意图。

20.图3是图2中沿加工方向的纵剖示意图。

21.图4是本实用新型实施例中另外部分成型组件和退料组件沿加工方向的纵剖示意图。

22.图5是本实用新型实施例中机台上方各组件的其中一个方向的细节示意图。

23.图6是本实用新型实施例中机台上方各组件的其中另一个方向的细节示意图。

24.图7是本实用新型实施例中推料组件的分解示意图。

25.上述图中,100、机座;110、机台;

26.200、成型组件;210、成型驱动装置;220、连接柱;221、容纳孔;230、成型模套;231、凸台;240、成型筒;241、圆角;250、成型模杆;

27.300、退料组件;310、退料块;311、活动腔;312、限位槽;320、顶杆;321、第一滑孔;322、挡环;323、导向柱;330、顶针;331、防脱环;340、第一弹簧;350、放置模套;351、第二滑孔;360、顶块;361、避让槽;370、第一垂直复位装置;372、限位板;373、第一活动板;374、第一顶柱;375、第二弹簧;380、第二垂直复位装置;381、第二连杆;382、第二活动板;383、第二顶柱;384、第三弹簧;

28.400、导向组件;410、压板;411、导孔;420、导向筒;430、导向柱;440、限位横杆;441、限位滑轮;450、撑开滑轮;

29.500、送料组件;510、第一平移驱动机构;520、第一滑轨;530、第一平移机构;540、第二滑轨;550、第二平移机构;551、复位件;560、夹持横杆;561、安装孔;570、夹持块;571、夹持凹槽;580、撑开件;581、斜面;590、推料组件;591、底座;592、推料槽;593、导向槽;594、进料口;595、缺口;596、连接件;597、推杆;598、面盖;

30.600、进料输送带;

31.700、出料槽;

32.800、工件。

具体实施方式

33.以下将结合实施例和附图对本实用新型的构思、具体结构及产生的技术效果进行清楚、完整的描述,以充分地理解本实用新型的目的、方案和效果。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

34.需要说明的是,如无特殊说明,当某一特征被称为“固定”、“连接”在另一个特征,它可以直接固定、连接在另一个特征上,也可以间接地固定、连接在另一个特征上。此外,本实用新型中所使用的上、下、左、右、顶、底等描述仅仅是相对于附图中本实用新型各组成部分的相互位置关系来说的。

35.此外,除非另有定义,本文所使用的所有的技术和科学术语与本技术领域的技术人员通常理解的含义相同。本文说明书中所使用的术语只是为了描述具体的实施例,而不是为了限制本实用新型。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的组合。

36.应当理解,尽管在本公开可能采用术语第一、第二、第三等来描述各种元件,但这些元件不应限于这些术语。这些术语仅用来将同一类型的元件彼此区分开。例如,在不脱离本公开范围的情况下,第一元件也可以被称为第二元件,类似地,第二元件也可以被称为第一元件。

37.参照图1至图6,在一些实施例中,根据本实用新型的一种气弹瓶身自动拉伸装置,包括:具有机台110的机座100;设置在所述机座100上的成型组件200,该成型组件200包括沿所述机台110加工方向设置在机台110上的若干成型模杆250和通过成型驱动装置210设置在机座100上的成型模套230,其中,若干所述成型模套230沿机台110的加工方向对应设置在若干成型模杆250的上方,且若干成型模套230及成型模杆250的直径沿机台110的加工方向逐渐减小;设置在成型组件200加工方向进料端的进料输送带600;设置在所述进料输送带600及成型组件200之间的送料组件500,所述送料组件500包括沿机台110加工方向设置在成型模杆250两侧的夹持横杆560、驱动两所述夹持横杆560对向往复位移的第一平移组件、驱动所述第一平移组件沿机台110加工方向往复位移的第二平移组件,其中,两所述夹持横杆560相对的内侧沿加工方向设有若干夹持块570,若干所述夹持块570的至少部分对应进料输送带600出料端及成型模杆250,以在工作时沿加工方向逐个将进料输送带600出料端的工件800移动至成型模杆250上或在若干成型模杆250上移动,且所述夹持块570设置有与工件800对应的夹持凹槽571。

38.本技术通过在机台110上设有自动配合的进料输送带600、送料组件500和成型组件200,进料输送带600能够持续地向送料组件500输送气弹工件800,送料组件500能将进料输送带600输送的工件800沿机台110的加工方向顺序地夹持至成型组件200内每一成形模套和成型模杆250构成的冲压成型工位中进行冲压加工,实现连续不间断地将加工方向中上一冲压成型工位中的工件800快速移动到下一冲压工位中进行加工的目的,以达到单台气弹瓶身自动拉伸装置能够连续地依次冲压多种直径的瓶身工件800,直至加工完成,免除高强度地通过人工在多台冲冲压拉伸装置之间转运瓶身工件800,从而智能化、自动化地完成气弹瓶身工件800的冲压环节,进而降低加工过程中转运瓶身工件800的时间,提高生产

效率,减少人工的疲劳程度和降低生产成本。

39.具体地,在本技术的气弹瓶身自动拉伸装置运转的过程中,参照图1、图5和图6,进料输送带600持续地向机台110上的送料组件500的进料端输送气瓶瓶身的粗坯工件800,此后,送料组件500的第二平移组件驱动第一平移组件沿瓶身工件800的加工方向往复位移,第一平移组件驱动夹持横杆560对向或背向位移,配合夹持横杆560上的夹持块570,使进料输送带600出料端的瓶身工件800逐步往下一能够冲压成更小直径瓶身的成型模杆250和成型模套230构成的冲压成型工位中进行冲压拉伸加工,直至达到生产要求的瓶身尺寸,以达到瓶身最终成型的效果。

40.参照图2和图3,为了降低成形模套长期冲压拉伸瓶身所造成的磨损,所述成型组件200包括:分别设置在若干所述成型模套230的底部的若干成型筒240,成形模套的内底沿其轴向设置有嵌装孔,成型筒240沿成形模套的轴向嵌装在嵌装孔内,若干所述成型筒240的内径分别配合若干成型模杆250沿机台110的加工方向逐渐减小,且每所述成型筒240在朝下敞口,所述成型筒240的敞口边缘设置有圆角241,设置的圆角241能够降低敞口边缘与工件800外侧壁的阻力,起到引导的作用,且当成型筒240磨损导致其内径增大时,更换对应该成形模套对应的成型筒240便可,确保每一冲压工位上拉伸的瓶身工件800的尺寸符合设计标准。

41.具体而言,本技术中的成型模套230、成型筒240及成型模杆250的数量均为三个,三个成型模杆250的外径和三个成型筒240的内径均沿加工方向逐渐减小。

42.此外,成型模套230通过连接柱220与成型驱动装置210连接,在气弹瓶身自动拉伸装置运转时,送料组件500在每个成型模杆250上放置瓶身工件800,成型驱动装置210的输出端一次驱动多个成形模套向机台110下压,直至成形模套内的成型筒240与配合成型模杆250配合使该成型工位上的瓶身拉伸至直径变窄,完成一次冲压拉伸。

43.参照图2至图6,为了便于冲压拉伸后的瓶身工件800能够顺畅地从成型筒240和成型模杆250之间脱落,以便夹持块570顺利夹持并输送到下一冲压拉伸工位,本技术的气弹瓶身自动拉伸装置包括退料组件300,所述退料组件300包括:通过连接柱220设置在成型驱动装置210下方的退料块310,所述退料块310内沿机台110的加工方向设置有底部敞口的若干活动腔311,活动腔311的数量等于或少于成形模套的数量,若干所述成型模套230设置在推料块的下方,若干所述活动腔311和至少部分成型模套230的顶部连通,成形模套的顶部通过凸台231插装活动腔311的底部实现与退料块310的连接,而活动腔311的数量为两个,两个活动腔311分别对应前两个成型模套230,连接柱220设有对应沿加工方向第二个活动腔311的容纳孔221;滑动设置在所述成型筒240内的顶杆320,所述顶杆320的至少部分穿过成型模套230并位于活动腔311内;设置在所述活动腔311内的第一弹簧340,所述第一弹簧340的两端分别抵接活动腔311的内顶和顶杆320的顶部,对应第二活动腔311内的第一弹簧340的一部分位于容纳孔221内且抵接容纳孔221的内顶;分别设置在若干所述成型模杆250外周的若干顶块360;以及驱动每所述顶块360沿成型模杆250外周升降的第一垂直复位装置370,所述第一垂直复位装置370包括:连接在机台110下方的第一连杆;连接在所述第一连杆底部的限位板372;滑动套装在所述第一连杆外周的第一活动板373;套装在所述第一连杆外周的第二弹簧375,所述第二弹簧375的两端分别抵接第一活动板373的底部和限位板372的顶部;连接在第一活动板373顶部的第一顶柱374,所述第一顶柱374远离第一活动

板373顶部的一端穿过机台110并与顶块360连接。具体地,当成型驱动装置210驱动退料块310和成型模具向机台110上的成型模杆250位移时,瓶身工件800的底部会逐渐朝上深入成型筒240,使顶杆320克服第一弹簧340的作用力而大部分沿着成型磨套滑入活动腔311内,而瓶身工件800的瓶口也会逐渐向下套住成型模杆250的外周,使顶块360通过第一顶柱374使第一活动板373克服第二弹簧375的作用力而实现顶块360沿成型模杆250向机台110位移及第一活动板373沿第一连杆向限位板372位移,而当冲压拉伸完成后,成型驱动装置210驱动退料块310和成型模具向机台110的上方位移,第一复位弹簧复位工作使顶杆320复位并将瓶身工件800从成型筒240内推出,第二复位弹簧复位工作使顶块360沿成型模杆250上升并将瓶身工件800从成型模杆250上脱出,以便夹持块570夹持和搬运。

44.参照图2至图6,为便于在夹持块570松开瓶身工件800时,瓶身工件800在成型模杆250上的对准放置,以便后续精准冲压拉伸,所述退料组件300还包括:沿所述顶杆320轴心设置的第一滑孔321,所述第一滑孔321的底部内周向设置有挡环322;滑动配合所述挡环322的顶针330,所述顶针330的顶部外周设置有与第一滑孔321滑动配合的防脱环331;设置在每所述成型模杆250与每顶块360之间的放置模套350,所述放置模套350通过第二滑孔351与成型模杆250的外周滑动配合,即成型模杆250、放置模套350和顶块360依次滑动套装,成型模杆250和防止模套同轴心,且放置模套350的外径与放置在该冲压工位的放置模杆上的工件800外径相适配,间隙小,所述放置模套350的底部外周设置有台阶,所述顶块360的底部设置有避让台阶的避让槽361;以及驱动每所述放置模套350沿成型模杆250外周及第二滑孔351之间升降的第二垂直复位装置380,所述第二垂直复位装置380包括:连接在所述机台110底部及限位板372之间的第二连杆381;滑动套装在所述第二连杆381外周的第二活动板382;套装在所述第二连杆381外周的第三弹簧384,所述第三弹簧384的两端分别抵接第二活动板382的底部和限位板372的顶部;连接在第二活动板382顶部的第二顶柱383,所述第二顶柱383远离第二活动板382顶部的一端至少穿过第一机台110并与放置模套350连接;其中,所述顶杆320的顶部沿其轴向在活动腔311内还设置有导向柱323,所述第一弹簧340的抵接顶杆320的一端套装在导向柱323的外周。具体而言,在成形模套未被驱动下压时,送料组件500的夹持块570背向位移,在每一冲压拉伸工位上放置进料输送带600送入或上一冲压拉伸工位完成冲压的瓶身工件800,瓶身工件800适配地套装在放置模套350上,且顶针330根据自重在挡环322内自由下落,直至防脱环331和挡环322的顶部抵接,使顶针330搁置在挡环322上,此时顶针330的部分位于成型筒240外,使成形模套在下落过程中顶针330的底部先接触瓶身工件800的瓶底,通过顶针330使瓶身工件800在放置模套350上预压实,避免瓶身工件800在冲压拉伸前发生位移而导致冲压拉伸效果差,提高产品良率;而在成形模套被驱动完全下压后,放置模套350被逐渐缩窄的瓶身压迫而沿着成型模杆250向下滑动,从而通过第二顶柱383带动第二活动板382沿第二连杆381的外周向下克服第三弹簧384的弹力向限位板372滑动,且顶块360底部的避让槽361则在成型模套230完全下压后,起到避让顶块360底部避让台阶的作用,适当缩小退料组件300的尺寸;而当冲压完成后,第三弹簧384驱动第二活动板382、第二顶柱383及放置模套350配合第二弹簧375、第一活动板373、第一顶柱374及顶块360工作,使完成拉伸的瓶身工件800顶离成型模杆250,以便送料组件500的夹持块570夹持搬运。

45.参照图1、图2、图3、图5和图6,为了引导成型组件200沿固定轨迹升降冲压工作,气

弹瓶身自动拉伸装置包括限位组件和导向组件400,所述限位组件包括:沿所述成型驱动装置210驱动方向设置在退料块310上的限位槽312;与所述限位槽312滑动配合的限位横杆440,所述限位横杆440的两端分别与机座100连接;以及沿所述成型驱动装置210驱动方向设置在所述限位横杆440上的若干限位滑轮441,所述限位滑轮441沿退料块310的外壁滚动;具体地,限位横杆440和限位槽312的配合,避免退料块310和成型模套230在下降冲压过程中发生偏扭,限位滑轮441和退料块310外壁的滚动配合,进一步避免退料块310在冲压过程中因为瓶身工件800的阻力而沿限位横杆440的方向发生侧偏;所述导向组件400包括:设置在所述成型驱动装置210和退料块310之间的压板410;设置在压板410上的若干导孔411;沿所述导孔411轴向设置在压板410底部的导向筒420;以及设置在所述机台110顶部的导向柱323,所述导向柱323的外周与导孔411及导向筒420滑动配合,具体地压板410的导孔411、导向筒420与机台110导向柱323的滑动配合,进一步保证成型组件200沿固定的轨迹升降工作,避免成型组件200出现偏摆而导致冲压拉伸过缓解出现故障而影响生产质量。

46.此外,参照图3,限位槽312的底部与加工方向最后方的一冲压工位的成型模套230的顶部连通,位于最后方的成型模套230和成型筒240内的顶杆320顶部穿至限位槽312内并与限位横杆440连接,因为限位横杆440与机座100连接,在退料块310的升降过程中保持高度不变,限位横杆440起到与第一弹簧340相同的作用,在退料块310及成形模套下降时,限位横杆440带动与其对应的顶杆320在成型筒240及成型模套230内上升直至大部分滑动到限位槽312内,起到避让冲压中的工件800的作用,而当冲压完成后,退料块310及成形模套复位上升,限位横杆440则带动与其对应的顶杆320保持在固定的水平高度,即相对地在成型筒240及成型模套230内下降,推动冲压完成后的瓶身工件800脱离成型筒240。

47.参照图5和图6,所述第二平移组件包括:设置在所述机台110上的第一平移驱动机构510;沿所述机台110加工方向设置在机台110上的第一滑轨520;以及滑动在所述第一滑轨520上的第一平移机构530,所述第一平移机构530与第一平移驱动机构510的输出端连接;所述第一平移组件包括:设置在所述第一平移机构530上的第二滑轨540,所述第二滑轨540的方向与第一滑轨520的方向相垂直;滑动在所述第二滑轨540上的两第二平移机构550,两所述夹持横杆560通过两第二平移机构550在第二滑轨540上相对或背向位移;分别设置在两所述第二平移机构550上的撑开件580,两所述撑开件580相对的设置有斜面581;相对设置在所述斜面581上方的撑开滑轮450,所述撑开滑轮450与压板410连接;分别背向斜面581设置在两第二平移机构550上的复位件551,沿第二滑轨540方向设置在复位件551和撑开件580远离斜面581一侧之间的第四弹簧(图中未示出)。具体地,第一平移驱动机构510驱动第一平移机构530上的第二平移机构550和夹持横杆560沿机台110的加工方向往复移动在进料输送带600、成型组件200之间,以便夹持后的瓶身工件800的每个冲压工位之间的顺序搬运,而在成型组件200下压拉伸工件800时,压板410两侧相对撑开件580斜面581上方的撑开滑轮450在成型组件200的下压过程中逐渐与斜面581滚动配合,迫使撑开件580带动第二平移机构550克服第四弹簧的弹力在第二滑轨540上背向位移,以在冲压拉伸过程中使夹持块570松开工件800的夹持,以避让成型组件200,而在冲压完成后,第四弹簧失去屈服约束的力,复位并使撑开件580带动第二平移机构550及其上的夹持横杆560沿第二滑轨540相对位移,实现夹持块570重新夹持冲压拉伸后的工件800,避免工件800脱离成型组件200后掉落在机台110上。

48.参照图5至图7,为了便于从进料输送带600的出料端的工件800便于送料组件500的搬运,包括设置在所述送料组件500和进料输送带600之间的推料组件590,所述推料组件590包括:通过底座591设置在机台110上的推料槽592,所述推料槽592沿机台110的加工方向设置在若干成型模杆250的进料端,所述推料槽592在靠近进料输送带600的出料端的一侧设置有进料口594;以及通过连接件596与第二平移机构550连接的推杆597,所述推杆597的至少部分设置在推料槽592的进料端内,在推料组件590工作过程中,进料输送带600将工件800沿进料口594输送进推料槽592内,且进料输送带600的输送方向与推料槽592的方向相垂直,推料槽592相对进料口594的另一侧壁起到阻挡过多工件800进入推料槽592的作用,第二平移机构550在每次冲压时往复位移,从而通过连接件596驱动推杆597在推料槽592的进料端内往复位移,将对应进料口594的推料槽592内的工件800逐个向推料槽592的出料端推送,以便根据成型组件200的冲压节奏几时补充工件800。

49.参照图7,为了避免工件800在推料槽592内发生倾倒侧翻,从而影响后续的搬运和冲压工作,所述推料组件590还包括:分别设置在推料槽592内底两侧的导向槽593,导向槽593与工件800瓶口外周的瓶口环相配合,起到导向限位工件800的作用;分别设置在推料槽592出料端两侧的缺口595,缺口595起到避让其两侧夹持块570的作用,避免影响送料组件500的夹持工作;以及设置在所述推料槽592上方的面盖598,面盖598避免杂物落入推料槽592内,影响推料槽592内工件800的推送。

50.参照图6,为了便于根据需要冲压拉伸的工件800尺寸调整两夹持块570围合轮廓的大小,所述夹持横杆560上设置有安装孔561,所述夹持块570与安装孔561连接;所述夹持块570设有与工件800对应的夹持凹槽571,使夹持块570在夹持工件800时增大夹持面积,以增加摩擦,避免工件800掉落。

51.参照图1、图5和图6,为了便于收集冲压拉伸后的工件800,所述机台110在沿加工方向的最后一个成型模杆250的后方设置有出料槽700,所述出料槽700的出料端位于机台110外,具体地,出料槽700的进料端和最后一个成型模杆250之间的距离与每一个成型模杆250之间的距离相等,从而完成最后冲压工位冲压拉伸的工件800能够被夹持块570夹持并投放到出料槽700的进料端,以便机台110外的收集组件进行工件800收集。

52.以上所述,只是本实用新型的较佳实施例而已,本实用新型并不局限于上述实施方式,只要其以相同的手段达到本实用新型的技术效果,凡在本公开的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本公开保护的范围之内。都应属于本实用新型的保护范围。在本实用新型的保护范围内其技术方案和/或实施方式可以有各种不同的修改和变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1