一种温锻汽车套筒的一次成型模具的制作方法

1.本实用新型涉及汽车套筒加工设备,尤其是一种温锻汽车套筒的一次成型模具。

背景技术:

2.申请号为“201710240330.1”的专利“一种套筒加工装置及工艺”为本公司之前申请的专利,该专利采用温锻工艺,利用上下模冲压可对汽车套筒上下同时冲孔,冲孔后如图5所示状态。而汽车套筒除了上下内部竖直冲孔外,汽车套筒下部外侧壁、内孔端需要经过多次倒角,成型后的结构如图6所示状态。多道工序需要进行多次操作及中转,设备、人工等方面的费用会额外增加很多,且降低效率。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种温锻汽车套筒的一次成型模具,对该冲压装置的模具进行改进,实现一次冲压成型,后期汽车套筒外壁加工更加简单,只需要进行下部环向开槽即可,简单高效。

4.为解决上述技术问题,本实用新型所采用的技术方案是:

5.一种温锻汽车套筒的一次成型模具,包括凹模,凹模安装在应力圈上且内设有与成型的汽车套筒一端外壁匹配的凹槽,应力圈通过弹性螺杆安装在缸筒上;所述缸筒内设有下冲头,下冲头上部与汽车套筒内孔匹配并部分伸入到凹槽中;下冲头底端通过下冲头固定座固定,下冲头中间段外侧滑动设置有退料套,顶杆自由穿过下冲头固定座,顶杆上端与退料套正对,顶杆下端与驱动装置连接。

6.所述弹性螺杆包括压簧,压簧布置在应力圈的沉头孔中并周向均匀分布,螺杆自由穿过沉头孔,螺杆大头端位于应力圈外侧、螺纹部与缸筒螺纹锁紧。

7.所述应力圈与凹模外壁之间设有冷却水道,冷却水道呈环形分布。

8.所述下冲头固定座上方位于退料套外侧固定有引导套,引导套与退料套保持间隔且侧壁设有进液口、出液口。

9.本实用新型一种温锻汽车套筒的一次成型模具,具有以下技术效果:

10.1)、通过对下模处的凹模进行改进,将传统直孔结构的凹模改成与汽车套筒相匹配的异孔结构的凹模,在冲压完成后,汽车套筒的外壁与成品的外形基本一致,只需要额外开一道环形槽即可,省去原来的多处倒角等工序,节省工序,提高工作效率。

11.2)、通过采用弹性可移动的应力圈,在上模下压之前,应力圈与缸筒分离,有利于冷却水快排,加快冷却。

附图说明

12.下面结合附图和实施例对本实用新型作进一步说明:

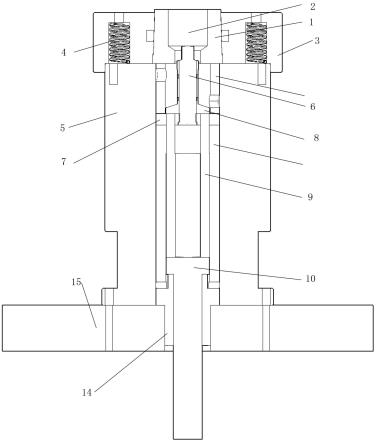

13.图1为本实用新型中下模的剖视图(剖面线未画出)。

14.图2为本实用新型中凹模处的连接示意图。

15.图3为本实用新型中下模的局部示意图(去掉缸筒)。

16.图4为本实用新型中引导套处的示意图。

17.图5为现有装置经过冲压的示意图。

18.图6为本实用新型冲压后的示意图。

19.图中:凹模1,凹槽2,应力圈3, 弹性螺杆4,缸筒5,下冲头6,下冲头固定座7,退料套8,顶杆9,驱动装置10,冷却水道11,引导套12,下冲头支撑座13,顶料桩套14,工作台15,顶料桩16,压簧4.1,沉头孔4.2,螺杆4.3。

具体实施方式

20.一种温锻汽车套筒的一次成型模具,包括上模和下模,上模与申请号为“201710240330.1”的专利“一种套筒加工装置及工艺”中的上冲头一致,上冲头与液压机连接,与上述专利不同的区别点主要在下模。

21.如图1-4所示,本装置的下模包括凹模1,凹模1固定在应力圈3上,应力圈3通过弹性螺杆4安装在缸筒5上,缸筒5固定在工作台15上。凹模1内设有与成型的汽车套筒一端外壁匹配的凹槽2,传统的凹槽2为直孔,冲压后的汽车套筒外壁未发生任何变化,而本装置的凹槽2采用与汽车套筒需要加工一端外壁完全匹配的形状,凹槽2下端直径小、上端直径大,底端及过渡处设置倒角。这样在冲压后,汽车套筒外壁除了需要额外加工一条环形的凹槽外,其他需要多道倒角倒圆处均无需再次加工。

22.如图3-4所示,汽车套筒下部同样需要进行冲孔,因此在缸筒5内设有下冲头6,下冲头6上部与汽车套筒内孔匹配并部分伸入到凹槽2中。在上模下压后,下冲头6可对汽车套筒下部打孔。下冲头6底端为大直径圆柱,大直径圆柱与下冲头固定座7上的沉头孔嵌套后,下冲头固定座7安置在下冲头支撑座13上,下冲头支撑座13底部的中心孔与顶料桩套14嵌套,顶料桩套14置于工作台15的定位孔上。在下冲头6中间段外侧滑动设置有退料套8,退料套8用于在冲压完成后可将汽车套筒顶出凹模1外。位于下冲头支撑座13的内中心孔内设置有三组顶杆9,下冲头支撑座13顶端对应设有供顶杆9穿过的通孔,顶杆9上端自由穿过下冲头支撑座13、下冲头固定座7,顶杆9上端与退料套8连接。顶杆9下端与驱动装置10连接。驱动装置10包括顶料桩16,顶料桩16为t型杆,t型杆的大头端位于下冲头支撑座13的内中心孔内,顶料桩16的小径端穿过顶料桩套14后与液压缸连接,通过液压缸伸缩驱动顶料桩16上下移动。

23.如图2-3所示,应力圈3内孔处开有冷却水道11,冷却水道11呈环形分布,应力圈3沿径向开有进出用的引水孔,引水孔通过软管与外部供出水装置连接。

24.同理,在下冲头固定座7上方位于退料套8(退料套8侧壁带有多个通孔)外侧设有引导套12,引导套12与缸筒5通过螺栓固定连接。引导套12与退料套8保持间隔且侧壁设有进液口、出液口,进液口、出液口与外部的供出水装置连接。

25.本装置采用与申请号为“201710240330.1”的专利“一种套筒加工装置及工艺”中冲压时相同的温锻工艺, 因此需要对下模进行降温。通过向引导套12及应力圈3内注入冷却水,可在冲压使对下冲头6外壁、凹模1内孔、凹模1外壁进行降温,使汽车套筒温度保持在合适范围内。

26.如图2所示,所述弹性螺杆4在应力圈3上周向均匀分布,弹性螺杆4包括压簧4.1,

压簧4.1布置在应力圈3的沉头孔4.2中,螺杆4.3自由穿过沉头孔4.2,螺杆4.3大头端位于应力圈3外侧、螺纹部与缸筒5螺纹锁紧。压簧4.1的作用是将应力圈3、凹模1顶起,使流入凹模1的冷却水及引导套12内的冷却水及时排出。而压制产品时,压簧4.1被压缩,使应力圈3、凹模1与缸筒紧密接触,可承受最大压力。

27.上述装置中,顶料桩套14、下冲头支撑座13、下冲头固定座7、引导套12均置于缸筒5的中心孔中。

28.工作原理及过程:工作时,将圆柱状的半成品置于凹槽2中,上模下移时将应力圈3逐渐压紧在缸筒5上,与此同时,圆柱状的半成品位于上半部分被上冲头挤压完成上冲孔,圆柱状的半成品位于下半部分内部被下冲头6挤压完成下冲孔,圆柱状的半成品下部外壁被凹槽2挤压形成与成品汽车套筒外形大致相同的结构。在冲压过程中,通过通入冷水进行冷却降温。冲压完成后,上模上移,应力圈3随之上移,驱动装置10伸出,顶料桩16带动顶杆9、退料套8上移,将凹槽2中的汽车套筒半成品顶出。

技术特征:

1.一种温锻汽车套筒的一次成型模具,其特征在于:包括凹模(1),凹模(1)安装在应力圈(3)上且内设有与成型的汽车套筒一端外壁匹配的凹槽(2),应力圈(3)通过弹性螺杆(4)安装在缸筒(5)上;所述缸筒(5)内设有下冲头(6),下冲头(6)上部与汽车套筒内孔匹配并部分伸入到凹槽(2)中;下冲头(6)底端通过下冲头固定座(7)固定,下冲头(6)中间段外侧滑动设置有退料套(8),顶杆(9)自由穿过下冲头固定座(7),顶杆(9)上端与退料套(8)正对,顶杆(9)下端与驱动装置(10)连接。2.根据权利要求1所述的一种温锻汽车套筒的一次成型模具,其特征在于:所述弹性螺杆(4)包括压簧(4.1),压簧(4.1)布置在应力圈(3)的沉头孔(4.2)中并周向均匀分布,螺杆(4.3)自由穿过沉头孔(4.2),螺杆(4.3)大头端位于应力圈(3)外侧、螺纹部与缸筒(5)螺纹锁紧。3.根据权利要求1所述的一种温锻汽车套筒的一次成型模具,其特征在于:所述应力圈(3)与凹模(1)外壁之间设有冷却水道(11),冷却水道(11)呈环形分布。4.根据权利要求1所述的一种温锻汽车套筒的一次成型模具,其特征在于:所述下冲头固定座(7)上方位于退料套(8)外侧固定有引导套(12),引导套(12)与退料套(8)保持间隔且侧壁设有进液口、出液口。

技术总结

一种温锻汽车套筒的一次成型模具,包括凹模,凹模安装在应力圈上且内设有与成型的汽车套筒一端外壁匹配的凹槽,应力圈通过弹性螺杆安装在缸筒上;所述缸筒内设有下冲头,下冲头上部与汽车套筒内孔匹配并部分伸入到凹槽中;下冲头底端通过下冲头固定座固定,下冲头中间段外侧滑动设置有退料套,顶杆自由穿过下冲头固定座,顶杆上端与退料套正对,顶杆下端与驱动装置连接。本实用新型提供的一种温锻汽车套筒的一次成型模具,可提高效率。可提高效率。可提高效率。

技术研发人员:李书益 肖长慎 李闯 李欢 周晋华

受保护的技术使用者:宜昌华益工具制造股份有限公司

技术研发日:2022.09.01

技术公布日:2023/2/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1