搓丝机自动除屑装置的制作方法

1.本技术涉及螺丝生产的领域,尤其是涉及一种搓丝机自动除屑装置。

背景技术:

2.在进行螺丝生产时,一般使用搓丝机在螺丝坯料上加工处出螺纹,从而使螺丝坯料变成螺丝。

3.目前,搓丝机主要包括加工台,固定在加工台上的固定搓板,滑动连接在加工台上的滑动搓板,滑动搓板与固定搓板平行设置,且固定搓板和固定搓板之间设有供螺丝坯料放入的间隙,且加工台上还设有用于驱动滑动搓板滑动的驱动结构;在实施中,将螺丝坯料放进固定搓板和滑动搓板之间的间隙中,然后使用驱动结构驱动滑动搓板滑动,从而便于在固定搓板和滑动搓板的共同作用下,在螺丝坯料上搓出螺纹。

4.在实现本技术的过程中,发现上述技术至少存在以下问题:使用固定搓板和滑动搓板在螺丝坯料上搓出螺纹时,会从螺丝坯料上搓出杂屑,部分杂屑或粘连在固定搓板和滑动搓板上,其他部分的杂屑在自身重力的作用下会沉积在固定搓板与滑动搓板之间的间隙中;粘连的杂屑和沉积的杂屑都会对螺丝坯料的精准定位加工造成的不利影响。

技术实现要素:

5.为了便于降低杂屑对螺丝坯料的精准定位加工造成的不利影响,本技术提供一种搓丝机自动除屑装置。

6.本技术提供的一种搓丝机自动除屑装置采用如下的技术方案:

7.一种搓丝机自动除屑装置,包括加工台,所述加工台上方设有安装架,所述安装架上设有直线模组,所述加工台上预设有置于所述直线模组下方的搓丝机,且所述直线模组上设有伸缩件,所述伸缩件上连接有能够伸进所述搓丝机的固定搓板与滑动搓板之间间隙中的毛刷;所述加工台上且置于所述间隙下方的位置上开设有漏屑缝。

8.通过采用上述技术方案,通过搓丝机对螺丝坯料进行搓丝同时产生杂屑,未粘连在搓丝机上的杂屑可通过自身的重力经漏屑缝漏下,另外可通过伸缩件使毛刷伸进固定搓板与滑动搓板之间的间隙中,然后直线模组带动毛刷沿间隙运动,从而将粘连在固定搓板与滑动搓板上的杂屑刷下。

9.在一个具体的可实施方案中,所述伸缩件上设有连接板,所述连接板上设有第一电机,所述毛刷连接在所述第一电机的输出轴上。

10.通过采用上述技术方案,通过第一电机可带动毛刷转动,从而提升毛刷除粘连杂屑的效果。

11.在一个具体的可实施方案中,所述第一电机的输出轴上设有连接管,所述毛刷螺纹连接在所述连接管上。

12.通过采用上述技术方案,使毛刷与连接管之间采用螺纹连接的方式进行连接,可便于在毛刷破损后进行新毛刷的更换。

13.在一个具体的可实施方案中,所述连接板上设有安装座,所述第一电机上设有转动杆,所述转动杆与所述第一电机的输出轴垂直设置,且所述转动杆与所述安装座转动连接;所述连接板还设有用于驱动所述转动杆转动的第二电机。

14.通过采用上述技术方案,通过第二电机可带动第一电机转动,从而使连接在第一电机上的毛刷以转动杆为轴朝向远离搓丝机的方向转动,从而使毛刷与搓丝机之间预留出足够的空间,进而便于使工作人员操作搓丝机。

15.在一个具体的可实施方案中,所述加工台上设有第一承载板,所述第一承载板上设有置于所述漏屑缝下方的收集箱,所述收集箱上设有对准所述漏屑缝设置的箱口。

16.通过采用上述技术方案,通过收集箱可便于与从漏屑缝漏下的杂屑进行收集,从而便于防止杂屑散在加工台下方。

17.在一个具体的可实施方案中,所述收集箱上设有环绕所述箱口设置的橡胶条,所述橡胶条也环绕所述漏屑缝设置,并与所述加工台抵接。

18.通过采用上述技术方案,通过橡胶条可便于防止杂屑从收集箱箱口逃逸。

19.在一个具体的可实施方案中,所述收集箱上设有合页,所述橡胶条通过所述合页与所述收集箱连接,且所述合页的转动页之间设有扭簧。

20.通过采用上述技术方案,通过扭簧便于使橡胶条与加工台抵紧,从而便于防止橡胶条与加工台之间留出供杂屑逃逸的缺口。

21.在一个具体的可实施方案中,所述第一承载板上设有负压泵,所述负压泵与所述收集箱之间设有通气管,且所述通气管上设有滤网件。

22.通过采用上述技术方案,通过负压泵便于使收集箱中以及漏屑缝中处于负压的环境,从而便于将杂屑吸附进收集箱中,且通过滤网件便于防止杂屑进入负压泵中。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过搓丝机对螺丝坯料进行搓丝同时产生杂屑,未粘连在搓丝机上的杂屑可通过自身的重力经漏屑缝漏下,另外可通过伸缩件使毛刷伸进固定搓板与滑动搓板之间的间隙中,然后直线模组带动毛刷沿间隙运动,从而将粘连在固定搓板与滑动搓板上的杂屑刷下;

25.2.通过第二电机可带动第一电机转动,从而使连接在第一电机上的毛刷以转动杆为轴朝向远离搓丝机的方向转动,从而使毛刷与搓丝机之间预留出足够的空间,进而便于使工作人员操作搓丝机;

26.3.通过扭簧便于使橡胶条与加工台抵紧,从而便于防止橡胶条与加工台之间留出供杂屑逃逸的缺口。

附图说明

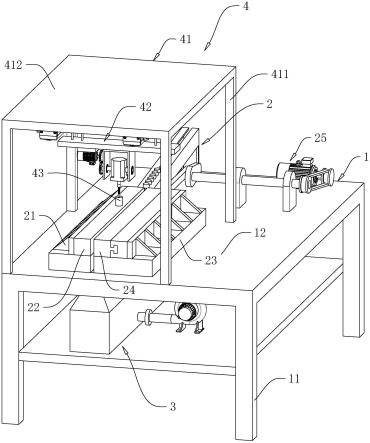

27.图1是本技术实施例中用于体现搓丝机自动除屑装置与搓丝机之间连接关系的整体结构示意图。

28.图2是本技术实施例中用于体现漏屑缝与收集箱之间位置关系的剖视图。

29.图3是本技术实施例中用于体现橡胶条与收集箱之间连接关系的结构剖视图。

30.图4是图3中a部分的放大图。

31.图5是本技术实施例中用于体现毛刷移动组件与毛刷之间连接关系的结构示意

图。

32.图6是本技术实施例中用于体现第一电机、连接管以及毛刷之间连接关系的结构示意图。

33.附图标记说明:1、加工台;11、第一支撑腿;12、台板;121、漏屑缝;2、搓丝机;21、第一固定座;22、固定搓板;23、第二固定座;24、滑动搓板;25、驱动组件;3、杂屑吸收结构;31、第一承载板;32、收集箱;321、箱口;33、防逃逸组件;331、合页;332、橡胶条;333、扭簧;34、负压泵;35、通气管;36、滤网件;4、杂屑清扫结构;41、安装架;411、第二支撑腿;412、第二承载板;42、毛刷移动组件;421、直线模组;422、伸缩件;423、连接板;424、第一电机;43、毛刷;44、连接管;45、角度调节组件;451、第二电机;452、安装座;453、转动杆;454、第一齿轮;455、第二齿轮。

具体实施方式

34.以下结合附图1-6对本技术作进一步详细说明。

35.本技术实施例公开一种搓丝机自动除屑装置。参照图1,搓丝机自动除屑装置包括加工台1,加工台1上预设有搓丝机2;加工台1上且置于所述搓丝机2下方的位置上设有杂屑吸收结构3,杂屑吸收结构3用于吸收搓丝机2上产生的杂屑;加工台1上置于所述搓丝机2下方的位置上设有杂屑清扫结构4,杂屑清扫结构4用于清扫搓丝机2上的粘连的杂屑。

36.加工台1包括四条沿竖直方向设置的第一支撑腿11,四条第一支撑腿11的上方共同连接有呈矩形状的台板12,且搓丝机2安装在台板12的顶壁上;由于搓丝机2属于现有技术,故此处仅对搓丝机2进行简要介绍。

37.搓丝机2包括固定在台板12顶壁上第一固定座21,第一固定座21上固定有固定搓板22,且固定搓板22的长度方向与台板12的长度方向一致;台板12上且位于固定搓板22的一侧固定有第二固定座23,且第二固定座23上滑动连接有滑动搓板24;滑动搓板24与固定搓板22平行设置,且滑动搓板24与固定之间留有供螺丝坯料进入的间隙;需要说明的是,当将螺丝放进间隙中时,螺丝坯料的头部的直径由于大于间隙宽度,故螺丝坯料的头部与固定搓板22以及滑动搓板24的顶壁均抵接,且螺丝坯料的其余部分伸进间隙之中并与固定搓板22以及滑动搓板24均抵接;台板12上还设有与滑动搓板24铰接的驱动组件25,驱动组件25用于驱动滑动搓板24沿第二固定座23做往复运动,从而便于在螺丝坯料上搓出螺纹。

38.参照图1和图2,台板12上开设有置于固定搓板22与滑动搓板24之间间隙下方的漏屑缝121。杂屑吸收结构3包括固定在四条第一支撑腿11上且置于台板12下方的第一承载板31,第一承载板31的顶壁上放置有收集箱32;

39.参照图2和图3,收集箱32的顶部开设有置于漏屑缝121正下方的箱口321,箱口321呈条形,并环绕漏屑缝121设置。

40.在实施中,通过搓丝机2在螺丝坯料上搓出螺纹后,会产生杂屑;未粘连在搓丝机2上的杂屑在自身重力的作用下可先向下穿过漏屑缝121,并进一步落入收集箱32中。

41.参照图2及图3,由于收集箱32的顶端并未与台板12的顶壁抵接,故在收集箱32的箱口321与台板12的底壁之间留有供杂屑逃逸的缺口;为了防止杂屑从缺口处逃逸,收集箱32的箱口321处设有能够与台板12底壁抵接的防逃逸组件33。

42.具体的,参照图4,防逃逸组件33包括环绕箱口321设置并连接在收集箱32上的合

页331,以箱口321其中一条边上的合页331为例,合页331的一个页片固定在收集箱32上,结合图2,合页331的另一页片上固定有能够与台板12底壁抵接的橡胶条332,且两个页片之间连接有扭簧333。

43.在实施中,通过扭簧333可以使连接有橡胶条332的页片朝向台板12转动,从而使得橡胶条332与台板12的底壁抵接,如此箱口321四条边上的橡胶条332可以使环绕漏屑缝121设置,从而封堵住箱口321与漏屑缝121之间的缺口。

44.为了便于增加杂屑落入收集箱32中的效率与效果,参照图2,在第一承载板31的顶壁上设有负压泵34,负压泵34和收集箱32的底部之间通过通气管35连通,且通气管35上设有用于防止杂屑进入负压泵34中的滤网件36。

45.在实施中,通过负压泵34可使收集箱32中处负压的环境,从而便于将加快杂屑落入收集箱32中的效率,此外还便于使粘连在固定搓板22、滑动搓板24以及漏屑缝121侧壁上的杂屑落入收集箱32中。

46.参照图1,杂屑清扫结构4包括安装架41,安装架41上设有毛刷移动组件42,毛刷移动组件42上设有毛刷43,毛刷43用于清扫固定搓板22和滑动搓板24上粘连杂屑;通过毛刷移动组件42可以使毛刷43置于固定搓板22和滑动搓板24之间的间隙中,并可以带动毛刷43沿间隙移动。

47.安装架41包括固定在台板12顶壁上的四个沿竖直方向设置的第二支撑腿411,四个第二支撑腿411的顶端共同连接有第二承载板412,且毛刷移动组件42安装在第二承载板412的底壁上;具体的,参结合图5,毛刷移动组件42包括两个并排固定在第二承载板412底壁上的直线模组421,每个直线模组421的滑块均朝下设置,且每个滑块的底壁上均固定有两个沿竖直方向设置的伸缩件422;在本实施例中,伸缩件422包括但不限于气缸、油缸以及电缸;四个伸缩件422的底端共同连接有连接板423,连接板423的底壁上固定有沿竖直方向设置的毛刷43。

48.在实施中,通过伸缩件422向下伸长,可使毛刷43伸进固定搓板22和滑动搓板24之间的间隙中,然后在直线模组421滑块的往复运动下,可使毛刷43在固定搓板22与滑动搓板24之间的间隙中也做往复运动,如此便于通过毛刷43将固定板搓板和滑动搓板24上粘连的杂屑刷掉,从而便于原本粘连的杂屑掉落进收集箱32中。

49.为了便于提升毛刷43清除粘连的杂屑的效果,在连接板423的底壁设有第一电机424,第一电机424输出轴竖直朝下设置,且毛刷43同轴连接在第一电机424输出轴上。如此在直线模组421带动毛刷43在间隙中做往复运动时,还可通过第一电机424驱动毛刷43转动,从而增加清除粘连杂屑的效果;进一步的,通过毛刷43刷除的杂屑也会进一步在自身重力的作用下从漏屑缝121处漏入收集箱32中。

50.为了便于在毛刷43磨损严重时更换新毛刷43,参照图6,在第一点输出轴的底端同轴固定有连接管44,连接管44的内壁上设有内螺纹;毛刷43的侧壁上设有与内螺纹配合使用的外螺纹,且毛刷43与连接管44螺纹连接;如此便于毛刷43的更换。

51.参照图1,为了便于在杂屑清扫结构4和搓丝机2之间留出供工作人员操作搓丝机2的空间,结合图5,在连接板423上还设有用于驱动第一电机424转动的角度调节组件45;具体的,参照图5,角度调节组件45包括安装在连接板423底壁上的第二电机451以及安装座452,安装座452呈倒凹形,安装座452上通过预设的转动杆453与第一电机424连接,转动杆

453的轴向与第一电机424的输出轴垂直设置,且转动杆453的轴向与第二电机451的输出轴平行设置;靠近第二电机451的转动杆453上同轴固定有第一齿轮454,且第二电机451输出轴上同轴固定有与第一齿轮454啮合的第二齿轮455。

52.在实施中,通过第二电机451可以带动第一电机424以转动杆453为转轴进行朝向第二承载板412的转动,从而便于带动毛刷43也朝向第二承载板412进行转动,如此可使杂屑清扫结构4与搓丝机2之间留出供工作人员操作搓丝机2的空间。

53.本技术实施例一种搓丝机自动除屑装置的实施原理为:通过搓丝机2对螺丝坯料进行搓丝操作;同时,通过收集箱32对部分依靠自身重力掉落的杂屑进行收集;间隔一定时间后,可先控制搓丝机2停止运作,通过杂屑清扫结构4扫除固定搓板22和滑动搓板24上粘连的杂屑,从而使粘连的杂屑也掉入收集箱32中,从而实现对搓丝机2上产生的杂屑的清除,进而便于降低杂屑对螺丝坯料的精准定位加工造成的不利影响。

54.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1