变速箱蓄能器柔性智能化装配测试线的制作方法

1.本实用新型涉及一种测试线,尤其是涉及一种变速箱蓄能器柔性智能化装配测试线,它属于变速箱蓄能器装配测试领域。

背景技术:

2.现有的变速箱蓄能器的装配测试,具有以下的缺陷:1)人工装配,费时费力,增加了人工成本;2)蓄能器内充氮压装工位的节拍长,能耗大;3)整个装配测试的工位,占地面积大,空间利用率低。

3.现有装配测试线中的一些充氮压装结构也存在如下缺陷:将活塞、罐体及卡簧分别进行人工上料,效率低,装配精度差,设备占用空间大,氮气充满整个压装机构,能源损耗大,不环保节能,设备安全性差。

4.因此,提供一种结构设计紧凑合理,安全可靠,工作效率高,自动化程度高,能耗低的变速箱蓄能器柔性智能化装配测试线,显得尤为必要。

技术实现要素:

5.本实用新型的目的在于克服现有技术中存在的上述不足,而提供一种结构设计紧凑合理,安全可靠,工作效率高,自动化程度高,能耗低的变速箱蓄能器柔性智能化装配测试线。

6.本实用新型解决上述问题所采用的技术方案是:该变速箱蓄能器柔性智能化装配测试线,包括活塞预装工位、活塞上料输送线、活塞检测ng缓存线、活塞检测喷油机构、激光打标机、罐体上料输送线、下线包装系统和设置在地面上的大底板,所述活塞预装工位设置在活塞上料输送线的前端,活塞检测喷油机构设置在活塞上料输送线的后端,活塞上料输送线与活塞检测ng缓存线平行设置,活塞预装工位、活塞上料输送线、活塞检测ng缓存线、罐体上料输送线和下线包装系统均与大底板相连,其特征在于:还包括充氮压装机构、检测转台机构、机器人搬运机和卡簧自动出料机构,所述充氮压装机构设置在活塞检测喷油机构的一侧,机器人搬运机设置在检测转台机构、激光打标机、活塞检测喷油机构之间,活塞检测喷油机构、充氮压装机构、检测转台机构、机器人搬运机和激光打标机均安装在大底板上;充氮压装机构包括充氮主体结构、活塞上料结构和罐体上下料结构,该活塞上料结构装在充氮主体结构上侧,罐体上下料结构装在充氮主体结构前侧;卡簧自动出料机构装在充氮主体结构一侧。

7.作为优选,本实用新型所述卡簧自动出料机构还包括夹爪收缩结构,所述卡簧自动出料机构上设置有夹爪收缩结构。

8.作为优选,本实用新型所述检测转台机构包括转台、卡簧测量结构、性能检测结构、清洁结构、螺纹视觉检测结构和转台工装旋转结构,该卡簧测量结构、清洁结构均装在转台上,性能检测结构、螺纹视觉检测结构设置在转台的一侧,转台工装旋转结构设置在转台下方。

9.作为优选,本实用新型所述充氮主体结构包括压机机架、伺服压机、卡簧压头组件、活塞密封组件、罐体空位密封组件、活塞密封组件锁紧机构、卡簧在位视觉检测相机、充氮主体导轨和活塞移动气缸,该伺服压机安装在压机机架上,卡簧压头组件装在充氮主体导轨上,该充氮主体导轨装在压机机架上,活塞移动气缸装在压机机架上,活塞密封组件装在充氮主体导轨上,活塞移动气缸与活塞密封组件相连,罐体空位密封组件、活塞密封组件锁紧机构、卡簧在位视觉检测相机均装在压机机架上。

10.作为优选,本实用新型所述充氮主体结构还包括力传感器,所述力传感器设置在伺服压机的压头下方;该力传感器用于监控卡簧压装力。

11.作为优选,本实用新型所述充氮主体结构还包括充氮压头锁紧机构,卡簧压头组件上设置有充氮压头锁紧机构;防止充氮压头反弹而造成安全隐患。

12.本实用新型与现有技术相比,具有以下优点和效果:(1)整体结构设计紧凑合理,充氮压装机构的能源损耗小,环保节能,设备安全性好,整体安全可靠,自动化程度高,加入机器人辅助设备能耗低;(2)节拍快,工作效率高,能耗低,操作方便;(3)夹爪收缩结构使得卡簧不会造成磨损,满足使用需求。

附图说明

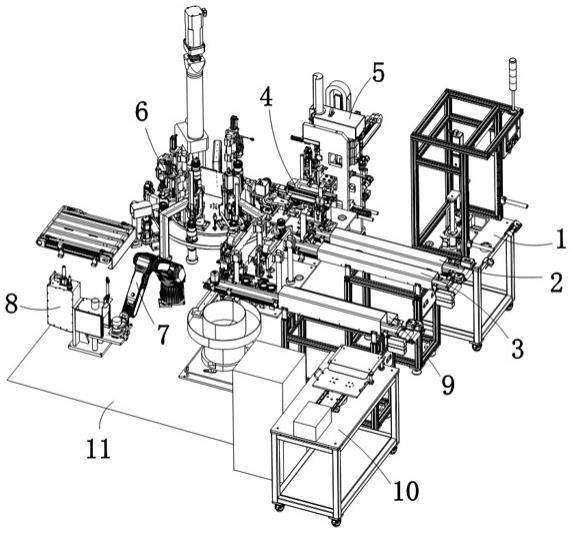

13.图1是本实用新型实施例的整体结构示意图。

14.图2是本实用新型实施例中充氮压装机构的结构示意图。

15.图3是本实用新型实施例中充氮主体结构的结构示意图。

16.图4是本实用新型实施例中检测转台机构的结构示意图。

17.图5是本实用新型实施例中卡簧自动出料机构的结构示意图。

18.图中:活塞预装工位1,活塞上料输送线2,活塞检测ng缓存线3,活塞检测喷油机构4,充氮压装机构5,检测转台机构6,机器人搬运机7,激光打标机8,罐体上料输送线9,下线包装系统10,大底板11,卡簧自动出料机构12,夹爪收缩结构121;

19.充氮压装机构5:充氮主体结构51,活塞上料结构52,罐体上下料结构53;

20.充氮主体结构51:压机机架510,伺服压机511,卡簧压头组件512,活塞密封组件513,罐体空位密封组件514,活塞密封组件锁紧机构515,卡簧在位视觉检测相机516,充氮主体导轨517,活塞移动气缸518,压力传感器519,力传感器520,光栅尺521,氮气开关阀522;充氮压头锁紧机构512-1;

21.检测转台机构6:转台61,卡簧测量结构62,性能检测结构63,清洁结构64,螺纹视觉检测结构65,转台工装旋转结构66。

具体实施方式

22.下面结合附图并通过实施例对本实用新型作进一步的详细说明,以下实施例是对本实用新型的解释而本实用新型并不局限于以下实施例。

23.实施例

24.参见图1至图5,本实施例变速箱蓄能器柔性智能化装配测试线包括活塞预装工位1、活塞上料输送线2、活塞检测ng缓存线3、活塞检测喷油机构4、充氮压装机构5、检测转台机构6、机器人搬运机7、激光打标机8、罐体上料输送线9、下线包装系统10和设置在地面上

的大底板11和卡簧自动出料机构12,活塞预装工位1设置在活塞上料输送线2的前端,活塞检测喷油机构4设置在活塞上料输送线2的后端,活塞上料输送线2与活塞检测ng缓存线3平行设置,活塞预装工位1、活塞上料输送线2、活塞检测ng缓存线3、罐体上料输送线9和下线包装系统10均与大底板11相连。

25.本实施例中的充氮压装机构5设置在活塞检测喷油机构4的一侧,机器人搬运机7设置在检测转台机构6、激光打标机8、活塞检测喷油机构4之间,卡簧自动出料机构12安装在充氮压装机构5上,活塞检测喷油机构4、充氮压装机构5、检测转台机构6、机器人搬运机7和激光打标机8均安装在大底板11上。

26.现有充氮压装结构的缺陷:将活塞、罐体及卡簧分别进行人工上料,效率低,装配精度差,设备占用空间大,氮气充满整个压装机构,能源损耗大,不环保节能,设备安全性差。

27.本实施例中的充氮压装机构5包括充氮主体结构51、活塞上料结构52和罐体上下料结构53,该活塞上料结构52装在充氮主体结构51上侧,卡簧自动出料机构12装在充氮主体结构51的一侧,罐体上下料结构53装在充氮主体结构51前侧。

28.本实施例中充氮压装机构5的工作过程:步骤1)罐体通过罐体上下料结构53上料至充氮主体结构51的下部,将通过充氮主体结构51压装后的蓄能器组件搬出至检测转台机构6;步骤2)活塞通过活塞上料结构52搬送至充氮主体结构51的中部;步骤3)卡簧通过卡簧自动出料机构12的自动出料收紧后至充氮主体结构51上部;上述步骤1)、步骤2)、步骤3)同步完成;通过充氮压装机构5进行充氮压装。

29.本实施例中的充氮主体结构51包括压机机架510、伺服压机511、卡簧压头组件512、活塞密封组件513、罐体空位密封组件514、活塞密封组件锁紧机构515、卡簧在位视觉检测相机516、充氮主体导轨517和活塞移动气缸518,该伺服压机511安装在压机机架510上,卡簧压头组件512装在充氮主体导轨517上,该充氮主体导轨517装在压机机架510上,活塞移动气缸518装在压机机架510上,活塞密封组件513装在充氮主体导轨517上,活塞移动气缸518与活塞密封组件513相连,罐体空位密封组件514、活塞密封组件锁紧机构515、卡簧在位视觉检测相机516均装在压机机架510上。

30.本实施例中的力传感器520设置在伺服压机511的压头下方;该力传感器520用于监控卡簧压装力。

31.本实施例中卡簧压头组件512上设置有充氮压头锁紧机构512-1,防止充氮压头反弹而造成安全隐患。

32.本实施例中的氮气开关阀522打开,往罐体空位密封组件514内充氮气,通过压力传感器519监控,达到设定值时,氮气开关阀522关闭。

33.本实施例中的压力传感器519用于监控充氮压力是否合格;光栅尺521用于监控压装的位移

34.本实施例中充氮主体结构51的工作过程:s1)活塞密封组件513通过活塞移动气缸518与罐体空位密封组件514连接,然后活塞密封组件锁紧机构515伸出后将活塞密封组件513、罐体空位密封组件514锁紧;s2)卡簧压头组件512通过伺服压机511下降至活塞密封组件513内的设定高度;s3)打开氮气开关阀522,往罐体空位密封组件514内充氮气,通过压力传感器519监控,达到设定值时,氮气开关阀522关闭;s4)充氮压头锁紧机构512-1复位,伺

服压机511继续下降,将活塞、卡簧压入罐体,压装到位;s5)伺服压机511上升,将卡簧压头组件512复位,活塞密封组件锁紧机构515复位,活塞密封组件513通过活塞移动气缸518复位;s2)之前,卡簧在位视觉检测相机516检测卡簧是否在位。

35.本实施例中的检测转台机构6包括转台61、卡簧测量结构62、性能检测结构63、清洁结构64、螺纹视觉检测结构65和转台工装旋转结构66,该卡簧测量结构62、清洁结构64均装在转台61上,性能检测结构63、螺纹视觉检测结构65设置在转台61的一侧,转台工装旋转结构66设置在转台61下方。

36.本实施例中清洁结构64、螺纹视觉检测结构65工作时,通过转台工装旋转结构66使对应工装转动。

37.本实施例中螺纹视觉检测结构65采用线扫描。

38.现有的卡簧收缩结构大部分采用导向锥套结构,此结构的缺点是:锥套易磨损,下压过程中易产生铁屑,影响产品质量及清洁外观度。

39.本实施例通过在卡簧自动出料机构12上设置有夹爪收缩结构121;通过该夹爪收缩结构121,使得卡簧不会造成磨损。

40.本实施例变速箱蓄能器柔性智能化装配测试线的工作过程如下:

41.(s1)活塞预装工位1预装到位后至活塞上料输送线2,输送至活塞检测喷油机构4进行漏装检测及喷油。

42.(s2)活塞上料输送线2上的罐体通过罐体上料输送线9输送至前端自动组装,组装完成后,通过机器人搬运机7搬运放置检测转台机构6进行喷油、检测;上述(s1)与(s2)同步工作。

43.(s3)活塞从活塞检测喷油机构4通过机器人搬运机7搬至充氮压装机构5,卡簧通过卡簧自动出料机构12自动出料后收紧,再通过充氮压装机构5将活塞、罐体和卡簧三者进行充氮压装处理。

44.(s4)将充氮压装后的活塞、罐体及卡簧三者通过机器人搬运机7搬回检测转台机构6进行检测;检测项包括卡簧装配是否到位;蓄能器性能检测;力位移曲线及迟滞检测;螺纹磕碰检测;产品清洁处理等方面。

45.(s5)检测完毕后,通过机器人搬运机7至激光打标机8进行打标处理。

46.(s6)再通过机器人搬运机7搬运至下线包装系统10进行包装下线处理。

47.通过上述阐述,本领域的技术人员已能实施。

48.此外,需要说明的是,本说明书中所描述的具体实施例,其零、部件的形状、所取名称等可以不同,本说明书中所描述的以上内容仅仅是对本实用新型结构所作的举例说明。凡依据本实用新型专利构思所述的构造、特征及原理所做的等效变化或者简单变化,均包括于本实用新型专利的保护范围内。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1