一种相位器扭簧组装设备的制作方法

1.本实用新型涉及相位器制造设备领域,特别涉及一种相位器扭簧组装设备。

背景技术:

2.发动机可变气门正时技术(vvt,variable valve timing)原理是根据发动机的运行情况,调整进气(排气)量、气门开合时间、角度,使进入的空气量达到最佳值,提高燃烧效率。发动机可变气门正时技术是近些年逐渐应用于现代轿车上的新技术之一,汽车发动机采用可变气门正时技术可提高进气充量,使充量系数增加,发动机的扭矩和功率可以得到进一步的提高,同时还可以降低油耗和减少尾气的排放。

3.相位器则是发动机气门正时系统最重要的部件,在对相位器进行生产时,需要将扭簧与相位器进行组装,而现有技术中的组装,一般是采用人工操作,因此,造成人工的劳动强度大,且组装效率低,同时,因扭簧具有回弹性,故人工在组装时,极其不便,且组装后的质量较差。

技术实现要素:

4.本实用新型的目的是在于提供一种组装效率高、组装质量好的相位器扭簧组装设备。

5.为解决以上技术问题,本实用新型可以采用以下技术方案来实现:

6.一种相位器扭簧组装设备,包括机台,所述机台上设置有相位器输送工位、角度调节工位、组装平台、扭簧输送工位、组装移动工位、打标工位和收料工位;

7.所述相位器输送工位对相位器上料,并将相位器移至角度调节工位,再由角度调节工位移至组装平台;

8.所述扭簧输送工位对扭簧输送,组装移动工位将扭簧输送工位的扭簧移至组装平台,并将扭簧组装到相位器中,再由组装移动工位将组装好的相位器移至打标工位;

9.所述打标工位对组装好的相位器打标,并由收料工位进行收料。

10.在其中一个实施例中,所述相位器输送工位包括上料组和移动组,其中,上料组包括上料通道和上料治具,上料治具设于上料通道,并可沿上料通道移动;所述移动组包括第一横移模组和第一纵移模组,在第一横移模组上设有两组第一纵移模组,且第一横移模组可驱使两组第一纵移模组横向移动,第一纵移模组连接有第一夹爪,第一纵移模组驱使第一夹爪纵向移动。

11.在其中一个实施例中,所述角度调节工位包括调节组和松紧组,其中,调节组包括移动座、第一驱动件和调节治具,第一驱动件与移动座连接,并驱使移动座进行移动,调节治具则设置在移动座的顶部,在移动座的下部设有旋转驱动件,且旋转驱动件连接有旋转夹爪,旋转夹爪对调节治具上相位器的链轮进行夹持,并由旋转驱动件驱使旋转夹爪带着链轮转动。

12.在其中一个实施例中,所述松紧组包括固定座、滑动支架、调节螺丝刀和固定头,

滑动支架设置在固定座上,并可沿固定座上下移动,调节螺丝刀和固定头分别与滑动支架连接,且固定头设于滑动支架底部,当滑动支架向下移动时,会驱使调节螺丝刀和固定头移动,使固定头对调节治具上相位器的转子进行固定,调节螺丝刀则对相位器上的螺丝进行松紧调节。

13.在其中一个实施例中,所述组装平台包括第一立座、第二驱动件和组装治具,第二驱动件和组装治具分别设置在第一立座上,且第二驱动件与组装治具连接,并驱使组装治具在第一立座上移动。

14.在其中一个实施例中,所述扭簧输送工位包括第一传送带和第二传送带,第一传送带与第二传送带并排设置,且第一传送带和第二传送带的首尾均通过连接板连接,形成

‘

回’字型结构,在第一传送带的尾端与第二传送带的首端设有第一拨动板,在第二传送带的尾端与第一传送带的首端设有第二拨动板;所述扭簧输送工位还包括输送治具,输送治具在第一传送带和第二传送带上循环移动,且在输送治具上设有若干可上下浮动的第一限位柱。

15.在其中一个实施例中,所述组装移动工位包括第二横移模组、第二纵移模组和组装单元,第二纵移模组和组装单元分别设置在第二横移模组上,第二横移模组驱使第二纵移模组和组装单元横向移动,且第二纵移模组连接有第二夹爪,第二纵移模组驱使第二夹爪纵向移动;所述组装单元包括横向支座、纵向支座,旋转电机和升降板,横向支座与第二横移模组连接,纵向支座则与横向支座连接,并可沿横向支座上下移动,旋转电机设置在纵向支座顶部,升降板则位于纵向支座底部;所述旋转电机连接有旋转头,且旋转头穿透于升降板,在纵向支座上还设有第三驱动件,第三驱动件与升降板连接,并驱使升降板移动;在所述纵向支座的底部设有第二限位柱,且第二限位柱穿透于升降板,在旋转头上设有第三限位柱,第二限位柱和第三限位柱则与第一限位柱相互对应。

16.在其中一个实施例中,所述打标工位包括移动平台、ccd检测仪和打标机,ccd检测仪和打标机分别位于移动平台一侧,且沿移动平台的运行方向ccd检测仪置于打标机的前方;所述移动平台包括第二立座、第四驱动件和移动治具,第四驱动件和移动治具分别设置在第二立座上,且第四驱动件与移动治具连接,并驱使移动治具在第二立座上移动;所述打标机包括调节柱和打标头,在调节柱上设有调节手柄,打标头与调节柱连接,并通过调节手柄驱使打标头沿调节柱上下移动。

17.在其中一个实施例中,所述收料工位包括收料机械手、良品传输带和不良品传输带,收料机械手包括第三横移模组、第三纵移模组和第三夹爪,第三纵移模组与第三横移模组连接,第三横移模组驱使第三纵移模组横向移动,第三纵移模组与第三夹爪连接,并驱使第三夹爪纵向移动,在第三横移模组上还设有扫描仪。

18.在其中一个实施例中,所述机台上还设有翻转工位,且翻转工位设于组装平台处,翻转工位包括固定板、活动支架、活动板、翻转气缸和翻转夹爪,固定板设置在机台上,活动支架可移动的设置在固定板上,活动板则可上下移动的设置在活动支架上,翻转气缸设置在活动板上,且翻转气缸与翻转夹爪连接,并驱使翻转夹爪180

°

翻转。

19.有益效果:

20.本实用新型相位器扭簧组装设备,通过相位器输送工位对相位器进行输送,并将相位器移动至角度调节工位,通过角度调节工位对相位器中链轮与转子之间的组装角度进

行调节,在转子与链轮角度调节好后,再由相位器输送工位将相位器移动至组装平台上,而扭簧输送工位则对扭簧进行输送,组装移动工位则对输送的扭簧拾取,并将拾取的扭簧安装到组装平台上的相位器中,当扭簧与相位器安装好后,再由组装移动工位将组装好的相位器移动至打标工位,通过打标工位对组装的相位器进行检测,并进行打标,最后,再由收料工位对组装的相位器进行收取,以此完成对相位器与扭簧的自动组装,提高组装效率,并减少人工操作,同时,还可提高相接器与扭簧之间的组装质量。

附图说明

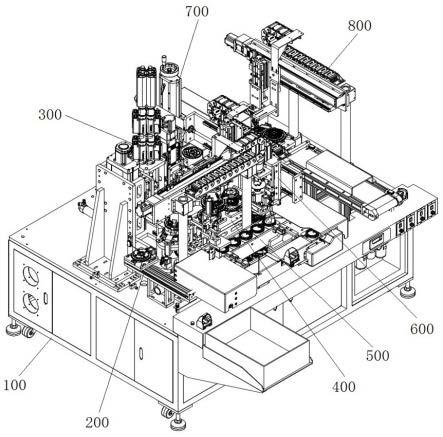

21.图1为本实用新型相位器扭簧组装设备的结构示意图一;

22.图2为本实用新型相位器扭簧组装设备的结构示意图二;

23.图3为本实用新型相位器扭簧组装设备的俯视图;

24.图4为本实用新型相位器扭簧组装设备的上料组结构示意图;

25.图5为本实用新型相位器扭簧组装设备的移动组结构示意图;

26.图6为本实用新型相位器扭簧组装设备的角度调节工位结构示意图一;

27.图7为本实用新型相位器扭簧组装设备的角度调节工位结构示意图二;

28.图8为本实用新型相位器扭簧组装设备的组装平台结构示意图;

29.图9为本实用新型相位器扭簧组装设备的扭簧输送工位结构示意图一;

30.图10为本实用新型相位器扭簧组装设备的扭簧输送工位结构示意图二;

31.图11为本实用新型相位器扭簧组装设备的输送治具结构示意图;

32.图12为本实用新型相位器扭簧组装设备的组装移动工位结构示意图;

33.图13为本实用新型相位器扭簧组装设备的组装单元结构示意图;

34.图14为本实用新型相位器扭簧组装设备中图13的a处放大图;

35.图15为本实用新型相位器扭簧组装设备的移动平台结构示意图;

36.图16为本实用新型相位器扭簧组装设备的打标机结构示意图;

37.图17为本实用新型相位器扭簧组装设备的收料机械手结构示意图;

38.图18为本实用新型相位器扭簧组装设备的翻转工位结构示意图;

39.图19为本实用新型中的相位器和扭簧结构示意图。

具体实施方式

40.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。

41.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。相反,当元件被称作“直接在”另一元件“上”时,不存在中间元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的”。

42.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本实用新型。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

43.请参阅图1至图3、图19,一种相位器扭簧组装设备,包括机台100,并在机台100上设置有相位器输送工位200、角度调节工位300、组装平台400、扭簧输送工位500、组装移动工位600、打标工位700和收料工位800;相位器输送工位200对相位器1000上料,并将相位器1000移送至角度调节工位300处,再由角度调节工位300移至组装平台400;扭簧输送工位500对扭簧2000输送,组装移动工位600将扭簧输送工位500的扭簧2000移至组装平台400,并将扭簧2000组装到相位器1000中,再由组装移动工位600将组装好的相位器1000移至打标工位700处;打标工位700对组装好的相位器1000打标,并由收料工位800进行收料。

44.具体的,本实施例在对相位器1000与扭簧2000进行组装时,先通过相位器输送工位200对相位器1000进行上料,并将相位器1000移送至角度调节工位300,由角度调节工位300对相位器1000中链轮1100与转子1200的角度进行调节,调节好后,再由相位器输送工位200将相位器1000移送至组装平台400上,而扭簧输送工位500则对扭簧2000进行上料输送,再通过组装移动工位600对扭簧输送工位500上的扭簧2000进行拾取,并移至组装平台400处,与相位器1000进行组装,当相位器1000与扭簧2000组装后,再次由组装移动工位600将相位器1000移送至打标工位700处,通过打标工位700对组装好的相位器1000进行检测,并对检测合格的相位器1000进行打标,最后,收料工位800对组装合格与不合格的相位器1000进行分拣,以此完成对相位器1000与扭簧2000的自动组装,从而减少人工操作,并提高组装效率,同时,还可提高相位器1000与扭簧2000组装时的质量。

45.请参阅图4和图5,为了实现对相位器1000的上料及输送,本实施例中的相位器输送工位200包括上料组210和移动组220,其中,上料组210包括上料通道211和上料治具212,上料治具212设于上料通道211,并可在上料通道211上移动;移动组220包括第一横移模组221和第一纵移模组222,在第一横移模组221上设有两组第一纵移模组222,且第一横移模组221可驱使两组第一纵移模组222横向移动,第一纵移模组222连接有第一夹爪223,第一纵移模组222驱使第一夹爪223纵向移动。

46.在对相位器1000进行上料及输送时,人工将相位器1000放置到上料治具212中,上料治具212再沿上料通道211进行移动,并移动到设定位置,此移动结构可采用无杆气缸,当相位器1000处于设定位置后,第一横移模组221和第一纵移模组222会驱使第一夹爪223移动至相位器1000处,并对相位器1000进行抓取,抓取后,再经第一横移模组221和第一纵移模组222驱使第一夹爪223将相位器1000放置到角度调节工位300处,由角度调节工位300对相位器1000中链轮1100与转子1200的角度进行调整,在角度调整好后,再次由第一横移模组221和第一纵移模组222驱使第一夹爪223将相位器1000放置到组装平台400上,以此实现对相位器1000的上料及自动输送,从而提高组装效率。

47.另外,本实施例中,第一纵移模组222设置有两组,当在对相位器1000进行移送时,其中一组将上料治具212的相位器1000移送至角度调节工位300处,另一组则将调节好角度的相位器1000从角度调节工位300移送至组装平台400上,以此循环,从而可提高相位器1000的移送效率。

48.请参阅图6和图7,因相位器1000在预组装时,链轮1100与转子1200之间的组装角度是随机的,故在相位器1000与扭簧2000进行组装前,需要对链轮1100与转子1200之间的角度进行调整,因此,本实施例中的角度调节工位300包括调节组310和松紧组320,其中,调节组310包括移动座311、第一驱动件312和调节治具313,第一驱动件312与移动座311连接,并驱使移动座311进行移动,调节治具313则设置在移动座311的顶部,在移动座311的下部设有旋转驱动件314,且旋转驱动件314连接有旋转夹爪315,旋转夹爪315对调节治具313上相位器1000的链轮1100进行夹持,并由旋转驱动件314驱使旋转夹爪315带着链轮1100转动;而松紧组320则包括固定座321、滑动支架322、调节螺丝刀323和固定头(图中未视出),滑动支架322设置在固定座321上,并可沿固定座321上下移动,调节螺丝刀323和固定头分别与滑动支架322连接,且固定头设于滑动支架322底部,当滑动支架322向下移动时,会驱使调节螺丝刀323和固定头移动,使固定头对调节治具313上相位器1000的转子1200进行固定,调节螺丝刀323则对相位器1000上的螺丝1300进行松紧调节。

49.在对相位器1000中的链轮1100与轮子1200进行角度调整时,先由第一横向模组221和第一纵向模组222驱使第一夹爪223将相位器1000放置到调节治具313上,而旋转夹爪315则将相位器1000的链轮1100进行夹住,后第一驱动件312驱使移动座311进行移动,并将移动座311移至滑动支架322的下方,此时,滑动支架322驱使调节螺丝刀323和固定头向下移动,使固定头对转子1200进行固定,而调节螺丝刀323则将相位器1000上的螺丝1300拧松,当螺丝1300拧松后,旋转驱动件314启动,并驱使旋转夹爪315带着链轮1100进行转动,从而实现链轮1100与转子1200之间角度的调整,在链轮1100与转子1200的角度调整后,调节螺丝刀323再将螺丝1300拧紧即可。

50.当然,为了确保链轮1100与转子1200之间角度调整的精度,因此,可在旋转驱动件314上设置扭力编码器,通过扭力编码器来确保角度调整的精度;同时,转子1200与链轮1100之间调整的角度范围较小,故调节治具313也不会对旋转夹爪315在旋转时造成阻碍;最后,为了使固定头对转子1200进行固定,转子1200上有一固定孔,固定头上有一突出的固定柱,在固定头向下移动时,固定柱会插入到固定孔中,从而实现转子1200的固定,不会使转子1200跟随链轮1100转动。

51.请参阅图8,在相位器1000中链轮1100与转子1200的角度调整好后,第一驱动件312会驱使移动座311复位,而第一横向模组221和第一纵向模组222则会驱使第一夹爪223将调节治具313上的相位器1000抓取放置到组装平台400上,而本实施例中的组装平台400包括第一立座410、第二驱动件420和组装治具430,第二驱动件420和组装治具430分别设置在第一立座410上,且第二驱动件420与组装治具430连接,并驱使组装治具430在第一立座410上移动。

52.当链轮1100与转子1200的角度调整好后,第一横向模组221和第一纵向模组222会驱使第一夹爪223将相位器1000抓取,并放置到组装治具430上,组装治具430再通过第二驱动件420驱使进行移动,并移动到设定的位置,等待与扭簧2000进行组装。

53.请参阅图9至图11,当调节好角度的相位器1000被移送到组装治具430上后,此时就需要对扭簧2000进行上料输送了,因此,本实施例中的扭簧输送工位500包括第一传送带510和第二传送带520,第一传送带510与第二传送带520并排设置,且第一传送带510和第二传送带520的首尾均通过连接板530连接,形成

‘

回’字型结构,在第一传送带510的尾端与第

二传送带520的首端设有第一拨动板540,在第二传送带520的尾端与第一传送带510的首端设有第二拨动板550;扭簧输送工位500还包括输送治具560,输送治具560在第一传送带510和第二传送带520上循环移动,且在输送治具560上设有若干可上下浮动的第一限位柱561。

54.在对扭簧2000进行上料输送时,人工先将扭簧2000放置到输送治具560上,并由输送治具560上的第一限位柱561进行限位,以此防止扭簧2000回弹变形,当扭簧2000放置到输送治具560上后,第一传送带510驱使输送治具560移动,并由第一传送带510的首端移动到尾端,此时,再通过第一传送带510尾端处的第一拨动板540对输送治具560进行拨动,将输送治具560拨动到第二传送带520的首端,第二传送带520则对输送治具560进行移动,使输送治具560移动到设定的位置后,由组装移动工位600将输送治具560上的扭簧2000拾取走,而空的输送治具560移动至第二传送带520的尾端后,则由第二传送带520尾端的第二拨动板550进行拨动,将其拨动至第一传送带510的首端,并由人工放置扭簧2000,以此循环,最终,实现对扭簧2000的上料及自动输送,以此提高扭簧2000与相位器1000之间的组装效率。

55.请参阅图12至图14,当扭簧2000输送到位后,需要由组装移动工位600将其拾取并组装到相位器1000中,因此,本实施例中的组装移动工位600包括第二横移模组610、第二纵移模组620和组装单元630,第二纵移模组620和组装单元630分别设置在第二横移模组610上,第二横移模组610驱使第二纵移模组620和组装单元630横向移动,且第二纵移模组620连接有第二夹爪640,第二纵移模组620驱使第二夹爪640纵向移动;组装单元630包括横向支座631、纵向支座632,旋转电机633和升降板634,横向支座631与第二横移模组610连接,纵向支座632则与横向支座631连接,并可沿横向支座631上下移动,旋转电机633设置在纵向支座632顶部,升降板634则位于纵向支座632底部;旋转电机633连接有旋转头635,且旋转头635穿透于升降板634,在纵向支座632上还设有第三驱动件636,第三驱动件636与升降板634连接,并驱使升降板634移动;在纵向支座632的底部设有第二限位柱637,且第二限位柱637穿透于升降板634,在旋转头635上设有第三限位柱638,第二限位柱637和第三限位柱638则与第一限位柱561相互对应。

56.当扭簧输送工位500将扭簧2000输送到设定位置后,第二横移模组610会驱使组装单元630进行移动,并移至扭簧2000输送的位置,纵向支座632则向下移动,使第二限位柱637和第三限位柱638向下移动,因第二限位柱637和第三限位柱638与第一限位柱561相互对应,且第一限位柱561为上下浮动式,故第二限位柱637和第三限位柱638下移时会对输送治具560上的第一限位柱561下压,从而使第二限位柱637和第三限位柱638对扭簧2000进行拾取。

57.在扭簧2000被拾取后,第二横移模组610驱使组装单元630带着扭簧2000移动到组装平台400的相位器1000上方,同时,旋转电机633会驱使旋转头635进行转动,旋转头635在转动时,会带着第三限位柱638进行转动,从而通过第三限位柱638对扭簧2000的形状进行调整,使扭簧2000在与相位器1000组装时更加便利,当扭簧2000的形状进行调整后,纵向支座632向相位器1000方向下移,并将拾取的扭簧2000组装到相位器1000中,在组装时,第三驱动件636驱使升降板634移动,而升降板634则将扭簧2000从第二限位柱637和第三限位柱638上顶出,以此使扭簧2000转移到相位器1000中,实现与相位器1000的组装,当然,相位器1000上同样设有与第二限位柱637和第三限位柱638相互对应的限位销,最终,使扭簧2000

与相位器1000的组装方便,且组装效率高,组装质量好。

58.当相位器1000与扭簧2000进行组装后,第二横移模组610和第二纵移模组620会驱使第二夹爪640对组装平台400上,组装好的相位器1000进行抓取,并将相位器1000移送到打标工位700处。

59.而本实施例中,当第二横移模组610驱使组装单元630对扭簧2000进行拾取时,第二夹爪640则会对组装平台400上组装好的相位器1000进行抓取,后第二横移模组610再驱使第二夹爪640和组装单元630移动,使组装单元630在拾取扭簧2000后移至组装平台400待组装相位器1000的上方,而第二夹爪640则将组装好的相位器1000移送至打标工位700,并以此循环,最终,可提高相位器1000与扭簧2000的组装效率。

60.请参阅图15和图16,因相位器1000在组装后,还需要对组装质量进行检测,并对合格的相位器1000进行打标处理,因此,本实施例中的打标工位700包括移动平台710、ccd检测仪720和打标机730,ccd检测仪720和打标机730分别位于移动平台710一侧,且沿移动平台710的运行方向ccd检测仪720置于打标机730的前方;移动平台710包括第二立座711、第四驱动件712和移动治具713,第四驱动件712和移动治具713分别设置在第二立座711上,且第四驱动件712与移动治具713连接,并驱使移动治具713在第二立座711上移动;打标机730包括调节柱731和打标头732,在调节柱731上设有调节手柄733,打标头732与调节柱731连接,并通过调节手柄733驱使打标头732沿调节柱731上下移动。

61.在扭簧2000与相位器1000组装完成后,第二横移模组610和第二纵移模组620会驱使第二夹爪640将相位器1000抓取,并放置到移动治具713上,移动治具713则在第四驱动件712的驱使下进行移动,当移动到ccd检测仪720处时,通过ccd检测仪720对相位器1000组装的质量进行检测,检测完成后,第四驱动件712再次驱使移动治具713进行移动,并移至打标机730处,通过打标机730对检测合格的相位器1000进行打标,在打标完成后,再由第四驱动件712驱使移动治具713,将其移动到设定的位置等待进行收料,最终,提高相位器1000的组装质量。

62.而为了使相位器1000在打标时方便,因此,打标头732的高度可进行调节,通过对调节手柄733进行旋转,从而驱使打标头732沿调节柱731上下移动,以此来调节打标头732与相位器1000之间的距离,从而方便对相位器1000进行打标。

63.请参阅图2、图3、图17,本实施例中的收料工位800包括收料机械手810、良品传输带820和不良品传输带830,收料机械手810包括第三横移模组811、第三纵移模组812和第三夹爪813,第三纵移模组812与第三横移模组811连接,第三横移模组811驱使第三纵移模组812横向移动,第三纵移模组812与第三夹爪813连接,并驱使第三夹爪813纵向移动,在第三横移模组811上还设有扫描仪814。

64.当组装的相位器1000经ccd检测仪720进行检测、并通过打标机730打标后,会被输送到设定位置,此时,第三横移模组811和第三纵移模组812会驱使第三夹爪813对相位器1000进行抓取,将不合格的相位器1000直接放置到不良品传输带830上进行收料,而对合格并打标的相位器1000则先由扫描仪814进行扫描后,确定是否能对打的标签进行扫描,如能进行扫描则将相位器1000放置到良品传输带820上进行收料,如不能扫描则放置到不良品传输带830上进行收料,最终,实现对相位器1000良品与不良品的分拣收料,以此提高相位器1000的良品率。

65.另外,请参阅图18,因相位器1000型号不同,扭簧2000的组装位置也不同,可组装在相位器1000的顶面,也可组装在相位器1000的底面,具体根据型号进行选择,当需要将扭簧2000组装到相位器1000的底面时,就需要对相位器1000进行翻转,故本实施例中,在机台100上还设有翻转工位900,且翻转工位900设于组装平台400处,翻转工位900包括固定板910、活动支架920、活动板930、翻转气缸940和翻转夹爪950,固定板910设置在机台100上,活动支架920可移动的设置在固定板910上,活动板930则可上下移动的设置在活动支架920上,翻转气缸940设置在活动板930上,且翻转气缸940与翻转夹爪950连接,并驱使翻转夹爪950进行180

°

翻转。

66.当相位器1000在完成角度的调整后,被抓取放置到组装治具430上后,第二驱动件420会驱使组装治具430移动到翻转工位900处,此时,活动支架920移动到与组装治具430配合的位置,活动板930则向下移动,使翻转夹爪950对组装治具430上的相位器1000进行夹取,在相位器1000被夹取后,活动板930再带着翻转夹爪950上升到设定位置后,翻转气缸940则驱使翻转夹爪950进行180

°

的翻转,再通过活动板930下移,将翻转后的相位器1000放置到组装治具430上即可,以此实现对相位器1000的翻转,使其方便与扭簧2000进行组装,最终,使设备的设计合理,且适用性广。

67.以上显示和描述了本实用新型的基本原理和主要特征及本实用新型的优点。凡本行业的技术人员均可按说明书附图所示和以上所述而顺畅地实施本实用新型;但是,凡熟悉本专业的技术人员在不脱离本实用新型技术方案范围内,利用以上所揭示的技术内容而作出的些许更动、修饰与演变的等同变化,均为本实用新型的等效实施例;同时,凡依据本实用新型的实质技术对以上实施例所作的任何等同变化的更动、修饰与演变等,均仍属于本实用新型的技术方案保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1