角度可调的金刚石锯片激光切割机的制作方法

1.本实用新型属于金刚石锯片加工领域,具体地说,尤其涉及一种角度可调的金刚石锯片激光切割机。

背景技术:

2.金刚石锯片激光切割机是利用激光器发射的纳秒激光束高温融化、气化金刚石材料,从而完成对金刚石锯片的切削加工,以形成需要的角度与刃口。现有的金刚石锯片主要采用电火花加工,电火花加工方法生产效率低,切削液污染严重。申请人改进工艺后采用纳秒激光束加工金刚石锯片,但是在实际加工过程中,纳秒激光束角度固定,导致金刚石锯齿两侧的刃口无法加工,即现有的金刚石锯片激光加工机具有较大局限性,无法加工任意角度的锯齿刃口。

技术实现要素:

3.本实用新型要解决的技术问题是:克服现有技术的不足,提供一种角度可调的金刚石锯片激光切割机,其增设摆动组件,加工时通过摆动组件带动激光器围绕y轴方向进行转动,解决了现有的金刚石锯片激光加工机无法加工金刚石锯齿两侧刃口的问题,大大提高了设备的通用性。

4.所述的角度可调的金刚石锯片激光切割机,包括机架,机架一侧设有沿z轴方向移动的升降机构,升降机构上设有沿x轴方向移动的激光平移机构,机架另一侧设有沿y轴方向移动的锯片平移机构,激光平移机构的滑动板一上设有绕y轴方向摆动的摆动组件,摆动组件上设有激光器和拨齿器,摆动组件包括动力机构和摆动板,动力机构与滑动板一固定连接,动力机构的输出端通过减速机与摆动板连接。

5.优选地,所述滑动板一上固定连接有固定板,动力机构通过固定板与滑动板一固定连接,激光器和拨齿器分别安装于滑动板一上。

6.优选地,所述激光器与竖直面的夹角为10

°

~20

°

,激光器发射的光束的激光焦点位于摆动板转动的中心轴线上。

7.优选地,所述拨齿器包括拨齿柱,拨齿柱与摆动板固定连接,拨齿柱上设有拨齿针,拨齿针向下倾斜。

8.优选地,所述摆动组件的摆动幅度为-30

°

~30

°

。

9.优选地,所述锯片平移机构上设有可拆卸的锯片安装板,锯片安装板上靠近激光器的一端设有小规格锯片悬挂轴。

10.优选地,所述升降机构、激光平移机构、锯片平移机构中至少有一个采用直线电机驱动,且与直线电机的动子连接,所述直线电机的定子与机架固定连接。

11.与现有技术相比,本实用新型的有益效果是:

12.1、本实用新型在激光平移机构的滑动板一上增设摆动组件,通过摆动组件带动激光器和拨齿器围绕y轴方向进行摆动,通过控制显示器控制动力机构来调节激光器的摆动

角度,从而改变激光光束的角度,实现了金刚石锯齿两侧刃口的加工,再结合升降机构的上下移动、激光平移机构的前后移动和锯片平移机构的左右移动,实现了金刚石锯片全部刃口的加工,大大提高了激光切割机的通用性。

13.2、锯片安装板上靠近激光器的一端增设小规格锯片悬挂轴,通过增设锯片安装板和小规格锯片悬挂轴,缩短了与锯片夹紧机构的距离,从而实现了对小规格锯片的激光切割;

14.3、升降机构、激光平移机构、锯片平移机构采用直线电机驱动,代替原有的丝杠传动结构,使得升降机构、激光平移机构、锯片平移机构的移动精度大大提高。

附图说明

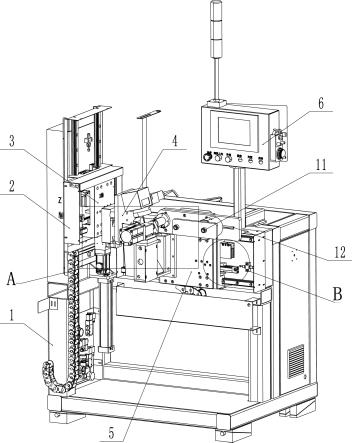

15.图1为本实用新型的结构示意图一;

16.图2为图1中a部分的局部放大图;

17.图3为图1中b部分的局部放大图;

18.图4为本实用新型的结构示意图二;

19.图5为图4中c部分的局部放大图。

20.图中,1、机架;2、升降机构;3、激光平移机构;31、滑动板一;4、摆动组件;41、固定板;42、动力机构;43、减速机;44、摆动板;5、锯片平移机构;6、控制显示器;7、激光器;71、光束;8、拨齿器;81、拨齿柱;82、拨齿针;9、锯片安装板;10、小规格锯片悬挂轴;11、大规格锯片悬挂轴;12、长条孔;13、直线电机;14、锯片夹紧机构。

具体实施方式

21.下面结合附图对本实用新型作进一步说明:

22.实施例1:

23.如图1所示,所述的角度可调的金刚石锯片激光切割机,包括机架1,机架1上设有控制显示器6,机架1一侧设有可沿z轴方向移动的升降机构2,升降机构2上设有可沿x轴方向移动的激光平移机构3,机架1另一侧设有可沿y轴方向移动的锯片平移机构5,激光平移机构3的滑动板一31上设有可绕y轴方向摆动的摆动组件4,摆动组件4上设有激光器7和拨齿器8,如图2所示,摆动组件4包括动力机构42和摆动板44,动力机构42采用伺服电机,动力机构42与滑动板一31固定连接,动力机构42的输出端通过减速机43与摆动板44连接,减速机43采用回转减速机。摆动组件4通过伺服电机控制激光器7和拨齿器8的摆动角度,从而调节激光器7发射的光束71角度,使其可以切割金刚石锯片两侧边的刃口。

24.本实施例中所述的x轴、y轴和z轴是以三维坐标系为参考基准的,升降机构2、激光平移机构3、锯片平移机构5上的驱动机构及动力机构42分别与控制显示器6连接,通过控制显示器6控制各机构运动,实现金刚石锯片自动化切割。

25.实施例2:

26.如图2所示,滑动板一31上固定连接有固定板41,动力机构42通过固定板41与滑动板一31固定连接,激光器7和拨齿器8分别安装于滑动板一31上。滑动板一31可以带动激光器7和拨齿器8前后移动,同时配合升降机构2可进行上下移动。

27.如图4和图5所示,激光器7在安装时,激光器7与竖直面的夹角为10

°‑

20

°

,优选为

15

°

,激光器7发射的光束71的激光焦点位于摆动板44转动的中心轴线上,即减速机43输出轴的中心轴延长线上;激光焦点越接近摆动板44转动的中心轴线,其切削精度越高。拨齿器8包括拨齿柱81,拨齿柱81与摆动板44固定连接,拨齿柱81上设有拨齿针82,拨齿针82向下倾斜。拨齿时,拨齿针82通过升降机构2与激光平移机构3配合,带动金刚石锯片逆时针转动。摆动组件4绕y轴方向的摆动幅度为-30

°

~30

°

,从而实现激光对锯齿各个角度的加工。

28.如图1和图4所示,锯片平移机构5上设有可拆卸的锯片安装板9,锯片安装板9上靠近激光器7的一端设有小规格锯片悬挂轴10。通过增设锯片安装板9和小规格锯片悬挂轴10,缩短了小规格锯片悬挂轴10与锯片夹紧机构14的距离,实现了小规格锯片的加工,小锯片悬挂于小规格锯片悬挂轴10上,并通过锯片夹紧机构14固定,该固定方式及锯片夹紧机构14的结构为现有技术,不再赘述。其它与实施例1相同。

29.实施例3:

30.如图1所示,锯片平移机构5上设有支架,支架上开设有长条孔12,长条孔12上设有位置可调的大规格锯片悬挂轴11,锯片安装板9远离小规格锯片悬挂轴10的一端与大规格锯片悬挂轴11固定连接。

31.如图3所示,升降机构2、激光平移机构3、锯片平移机构5中至少有一个采用直线电机13驱动,且与直线电机13的动子连接,所述直线电机13的定子与机架1固定连接。其它与实施例2相同。

32.本实用新型主要用于金刚石锯片的粗加工,当需要加工小锯片时,将小锯片的中心悬挂在小规格锯片悬挂轴10上,并通过锯片夹紧机构14固定;当需要加工大锯片时,将锯片安装板9拆卸下来,再将大锯片的中心悬挂在大规格锯片悬挂轴11上,并通过锯片夹紧机构14固定。

33.使用时,将待加工的锯片尺寸输入控制显示器6,金刚石锯片悬挂好后,其刃口向上。锯片平移机构5带动金刚石锯片向激光器7附近移动,使得待加工锯齿位于拨齿针82下方,激光器7和拨齿器8在升降机构2与激光平移机构3配合下实现升降和移动,拨齿针82被移动到待加工锯齿的上方。

34.当需要加工锯齿的侧刃时,动力机构42启动,通过回转减速机带动摆动板44向一侧摆动一定角度,锯片平移机构5带动金刚石锯齿左右移动,与此同时,升降机构2带动激光器7逐渐下移,完成锯齿一侧刃口的加工;待锯齿一侧刃口加工完成后,动力机构42带动摆动板44向另一侧摆动一定角度,重复上述工作,从而完成锯齿两侧刃口的加工;加工完一片锯齿后,锯片夹紧机构14松开锯片,拨齿针82下降向下拨动锯齿,锯片转动一个锯齿加工工位,锯片夹紧机构14再次夹紧锯片,激光器7移动到加工位置,对下一个锯齿进行加工。如此循环工作,直到整个锯片加工完成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1