一种大悬伸端面槽机夹车刀的制作方法

1.本实用新型涉及机械制造车削加工技术领域,涉及一种大悬伸端面槽机夹车刀。本实用新型所述的大悬深是指最大槽深与最大槽宽的比值大于等于 5。

背景技术:

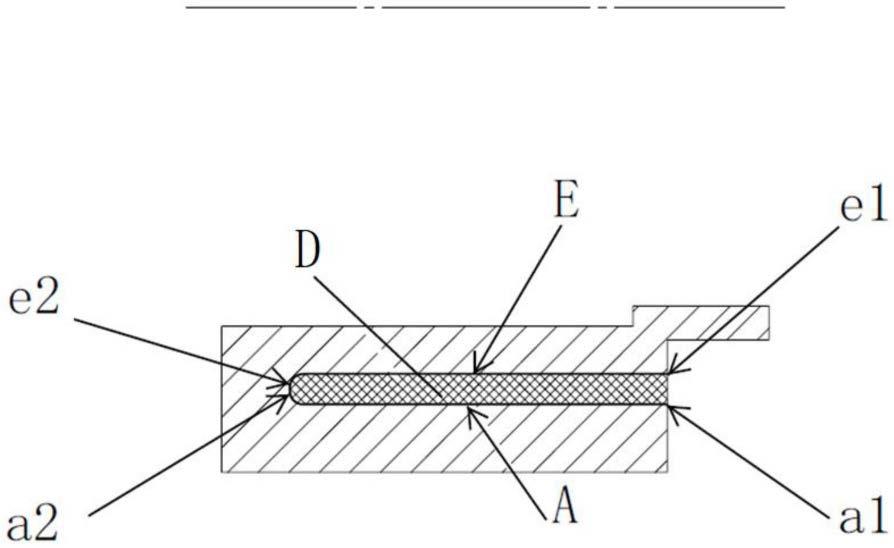

2.在加工某航空类零件的过程中,遇到了如图1所示的结构特征,该结构特征为一个大深度的端面槽,槽宽4.5毫米,深度56毫米,根部圆角半径2 毫米,端面槽a端回转直径为φ226毫米,属于大切深、长悬伸结构类型,所需加工刀具的悬径比较大,且由于该零件材料是一种高强度合金结构钢,加工难度较大,这就要求设计刀具时要充分考虑刀具的结构特征,以保证刀具强度、刚性、结构稳定性等能够满足切削加工要求。

3.若刀具采用整体焊接式,刀具磨损后会整个刀体报废或重新焊接新的硬质合金块进行磨削刃口,刃口磨削难度大,浪费较大,成本高,重磨周期长,生产效率低等问题。

4.若采用如图2所示的常用机夹车槽刀结构,由于刀具锁紧螺钉s3离刀片 s2距离过远、弹性槽s4过长,会造成刀片s2压紧不足、刀杆s1变形严重及损伤刀杆s1强度等问题,无法保证刀片s2在刀体中的稳定性及切削可靠性,难以满足图1所示端面槽的切削加工要求。

5.因此,需要设计一种经济性好且能够加工图1所示大切深、大悬伸结构端面槽的车刀。

技术实现要素:

6.为了低成本地加工大切深、大悬伸端面槽,本实用新型提供了一种大悬伸端面槽机夹车刀。

7.本实用新型的技术方案是:

8.一种大悬伸端面槽机夹车刀,其特殊之处在于:包括刀杆、刀片和锁紧螺钉;

9.刀杆的一端为被夹持端,刀杆的另一端上部设置用于安装刀片的刀片槽;刀片槽内壁具有上压紧面、下定位面和后定位面共三个定位面;上压紧面用于与刀片的上表面配合压紧,下定位面用于与刀片的下表面配合压紧,后定位面用于与刀片刀身的限位面配合压紧以限制刀片长度方向位置;

10.所述刀片槽后定位面的斜上方设置有用于旋入所述锁紧螺钉的螺纹孔;沿所述刀杆长度方向,距离所述刀片槽后定位面一定位置处设置有开口弹性槽,该开口弹性槽用于为松卸和压紧刀片提供弹性变形;

11.所述刀片包括粗切刀片和精切刀片,在粗加工和精加工时分别与所述刀片槽配合安装;粗切刀片为方头刀片,精切刀片为圆头刀片;除刃口轮廓不同外,粗切刀片与精切刀片的其余结构参数均相同;粗切刀片和精切刀片的刀身上表面与所述上压紧面之间、刀身下表面与所述下定位面之间均为v型定位压紧配合,刀身限位面与所述后定位面之间为平面压紧配合。

12.进一步地,所述开口弹性槽距离所述刀片槽后定位面2.5~3毫米,且所述开口弹

性槽为根部是r2

±

0.25毫米的圆弧过渡、槽宽为2

±

0.25毫米的开口弹性槽。

13.进一步地,所述开口弹性槽距离的槽宽为2

±

0.25毫米。

14.进一步地,所述开口弹性槽的开口方向与刀杆柄部底面呈68~72度夹角。

15.进一步地,所述刀片槽下方的刀杆本体为刀片槽支撑结构,该刀片槽支撑结构的横截面为圆弧状,且支撑宽度小于刀片刃口宽度,保证切削期间不与工件发生干涉。

16.进一步地,刀片槽支撑结构中,支撑圆弧下半部分高出刀杆柄部底面15

ꢀ±

0.5毫米,支撑圆弧上半部分高出平行于刀杆柄部底面的上平面10

±

0.5毫米。

17.进一步地,所述刀片槽上压紧面为v型面,刀片槽下定位面为倒v型面;所述粗切刀片和精切刀片的刀身上表面设有与所述刀片槽上压紧面匹配的v 型面;所述粗切刀片和精切刀片的刀身下表面设有与所述刀片槽下定位面匹配的倒v型面。

18.进一步地,所述倒v型面和v型面中两斜面的夹角均为140度。

19.进一步地,所述粗切刀片和精切刀片均采用压制烧结的硬质合金毛坯行磨制制成。

20.本实用新型的有益效果是:

21.1.本实用新型通过采用上下v型定位刀片设计,可使刀片更容易固定在刀体中,且能有效保证有刀片在刀体中的位置精度;配合开口弹性槽设计,可以较为快速地进行刀片更换,方便安装与拆卸刀片。

22.2.本实用新型通过将锁紧螺钉设置在靠近刀片处,使刀具在长悬伸的工况下,可以有效的保证刀杆的强度,避免了常规标准机夹刀具因锁紧螺钉离刀片距离过远、弹性槽过长造成的刀片压紧不足、刀杆变形严重及损伤刀杆强度等问题,有效保证了刀片的压紧稳定性,提升了刀具的切削稳定可靠性,降低了零件的加工难度。

23.3.本实用新型将开口弹性槽设置在距离刀片后定位面2.5-3毫米处,且开口弹性槽的根部为r2

±

0.25毫米的圆弧过渡,一方面能够保证足够的刚性以能够压紧刀片,另一方面能保证刀片装卸时开口弹性槽能提供足够的弹性变形量以避免因自身回弹力不足而导致刀片无法装卸的情况发生。

24.4.考虑到开口弹性槽的槽宽过大会影响刀体强度,过小会导致用于安装锁紧螺钉的螺纹孔加工困难,因此本发明中的开口弹性槽的槽宽为2

±

0.25毫米,能够保证刀体强度和降低螺纹孔加工难度。

25.5.本发明中的开口弹性槽的开口方向与刀杆柄部底面呈68~72度夹角,能够确保夹紧效果,且能够为用于安装锁紧螺钉的螺纹孔预留加工空间。

附图说明

26.图1是某航空零件的局部零件图。

27.图2是现有常用机夹车槽刀的结构示意图。

28.图3是本实用新型大悬伸端面槽机夹车刀实施例的结构示意图。

29.图4是本实用新型大悬伸端面槽机夹车刀实施例中刀杆的结构示意图。

30.图5是图4中b处放大图。

31.图6是本实用新型大悬伸端面槽机夹车刀实施例的端面圆弧投影视图。

32.图7是图6中c处放大图。

33.图8是粗切刀片的结构示意图,其中,(a)为主视图,(b)为侧视图, (c)为俯视图,(d)为立体图。

34.图9是精切刀片的结构示意图,其中,(a)为主视图,(b)为侧视图, (c)为俯视图,(d)为立体图。

35.图10是本实用新型大悬伸端面槽机夹车刀实施例的部分参数示意,其中 (a)为主视图,(b)为俯视图,(c)为图(a)中i处放大图,(d)为图 (b)中ⅱ处放大图。

36.图中附图标记:

37.a-端面槽大直径端,d-加工区域,e-端面槽小直径端,a1-大端起始点, a2-大端终止点,e1-小端起始点,e2-小端终止点;

38.图2中:s1-刀杆,s2-刀片,s3-锁紧螺钉,s4-弹性槽;

39.图3-10中:1-刀杆,2-粗切刀片,3-精切刀片,4-锁紧螺钉,5-刀片槽, 6-刀片槽下定位面,7-刀片槽上压紧面,8-刀片槽后定位面,9-螺纹孔,10

‑ꢀ

开口弹性槽,11-刀片槽支撑结构外圆弧,12-刀片槽支撑结构内圆弧,13-副后角,14-主刃口,15-主刃前角,16-主刃后角,17-主偏角,18-副偏角,19

‑ꢀ

有效切削深度,20-刃口宽度;

40.t1-刀身,t2-刀面,t3-倒v型面,t4-v型面,t5-限位面,t6-倒角过渡, t7-刀身宽度,t8-刀片刃口宽度,t9-前刀面,t10-主后刀面,t11-副后刀面, t12-刀片主切削刃,t13-刀片副切削刃,t14-刀尖圆角,t15-凹槽,t16-刀片长度。

具体实施方式

41.以下结合附图和具体实施例对本实用新型作进一步说明。

42.如图3所示,本实施例所提供的大悬伸端面槽机夹车刀,包括刀杆1、粗切刀片2、精切刀片3和锁紧螺钉4。

43.如图4、5所示,刀杆1的一端为被夹持端,刀杆1的另一端上部设置用于安装刀片的刀片槽5,刀片槽5下方的刀杆本体为刀片槽支撑结构;本实施例中刀杆1采用标准25

×

25毫米的正方形截面刀杆与机床刀塔装配。

44.为便于描述,定义刀杆1上靠近被夹持端处为后端,刀杆1上靠近刀片槽5处为前端,刀片槽5内壁具有上、下、后共三个定位面,对刀片进行三点定位,以保证刀片在刀片槽5中的位置精度。其中:

45.刀片槽下定位面6为倒v型面,该v型面与刀片下表面上的倒v型面相适配;

46.刀片槽上压紧面7为v型面,该v型面与刀片上的v型面相适配;

47.刀片槽后定位面8为小平面,用于限制刀片长度方向位置。

48.刀片槽后定位面8的斜上方设置有m2.5毫米螺纹孔9,用于旋入锁紧螺钉4;沿刀杆1长度方向,刀片槽后定位面8约2.5~3毫米距离处设置有根部为r2

±

0.25毫米圆弧过渡、槽宽为2

±

0.25毫米的开口弹性槽10,且该开口弹性槽10的开口方向与刀杆1柄部底面呈68~72度夹角,该开口弹性槽10 为松卸和压紧刀片提供弹性变形,与锁紧螺钉4配合实现刀片的松卸和压紧。

49.由于被加工工件为端面槽,呈圆弧状,且在车削过程中,被加工工件随主轴回转,为圆弧回转,故本发明将刀片槽5的下方的刀片槽支撑结构设计为圆弧状刀片槽支撑结构,根据加工零件尺寸及刀片尺寸,刀片槽支撑结构外圆弧11的半径比初始切入工件的圆弧大

0.5毫米,刀片槽支撑结构内圆弧 12的半径比初始切入工件的圆弧小0.5毫米,刀片槽支撑结构外圆弧11与刀片槽支撑结构内圆弧12之间的支撑宽度小于刀片刃口宽度,保证切削过程中不与工件发生干涉;本实施例中:刀片槽支撑结构外圆弧11的半径为120毫米,刀片槽支撑结构内圆弧12的半径为110毫米,刀片槽支撑外圆弧11与刀片槽支撑内圆弧12之间的支撑宽度为3.3毫米。由于支撑宽度为3.3毫米,太窄,悬伸太大,为保证强度,刀杆1的支撑圆弧下半部分,高出刀杆柄部底面15

±

0.5毫米;支撑圆弧上半部分,高出平行于刀杆柄部底面的上平面 10

±

0.5毫米;使支撑圆弧在平行柄部底面的方向上的厚度为50

±

1毫米。

50.如图8、9所示,粗切刀片2和精切刀片3结构基本相同,且二者的前、后角均采用相同的角度,区别仅在于刃口轮廓不同,其中精切刀片3主要用于满足根部圆弧加工要求;粗切刀片2和精切刀片3均包括刀身t1和刀面 t2;刀身t1的下表面和上表面分别设置有与刀片槽下定位面6和刀片槽上压紧面7结构相适配的倒v型面t3和v型面t4,限位面t5则为与刀杆刀片槽后定位面8相适配的平面;刀身t1的上下表面与限位面t5交汇处均设置有倒角过渡t6;刀身宽度t7小于刀面刃口宽度t8;刀面t2包括前刀面t9、主后刀面t10以及两侧副后刀面t11,前刀面t9与主后刀面t10形成了一个主切削刃t12,前刀面t9与两侧副后刀面t11形成了两个副切削刃t13,主切削刃t12与副切削刃t13交汇处以圆角过度,形成刀尖圆角t14,前刀面 t9沿刃口设置有凹槽t15,对于粗切刀片2,该凹槽t15为u形槽,其u形开口朝向限位面t5,对于精切刀片3,该凹槽t15为圆环形槽;刀片整体采用压制烧结的硬质合金毛坯,进行磨制切削刃口部分。先磨制前角,再沿刃口轮廓磨制出后角以及相对应的刀片长度t16。如图8、9所示,根据被加工零件特征尺寸,本实施例中粗,精、切刀片的倒v型面t3和v型面t4均选择140度的v型定位压紧结构。粗、精切刀片的刀身宽度t7均为3.2毫米,倒角过渡t6为1毫米,限位面t5与上下表面垂直,前刀面t9上沿刃口轮廓设置凹槽t15为半径r1毫米,宽度为0.5-0.7毫米,深度为0.1-0.15毫米的圆弧形凹槽;精、粗切刀片自身主切削刃t12的前角为3

±

1度,后角为12

±

1 度,两侧副切削刃t13的后角为7

±

1度,副偏角为3

±

1度(刀片自身所有角度以平行刀片刀身下平面的虚拟平面为刀具基面定义),刀片长度t16为13.5 毫米;如图8所示,粗切刀片2为方头刀片,主切削刃t12和副切削刃t13 为直刃,刃口宽度4毫米,刀尖圆角t14为r0.4毫米。如图9所示,精切刀片3为圆头刀片,主切削刃t12和副切削刃t13为圆弧刃,刃口宽度4毫米,刀尖圆角t14半径为r2毫米。

51.本实用新型的装配方法:

52.放置刀片前,先将锁紧螺钉4旋入刀杆1中,与刀杆1上相应的面贴合,不施加锁紧力。

53.放置刀片时,需将刀片推至刀片槽后定位面8处,待刀片后定位面与刀片槽后定位面8贴合后,旋转锁紧螺钉4压紧刀片。之所以将刀片后定位面与刀片槽后定位面8贴合,是为了避免因未贴合刀片后定位面8而引起刀尖位置误差。

54.更换刀片时,只需将锁紧螺钉4反方向旋转,抽出刀片,然后按照上述安装方法安装新刀片即可。

55.如图6、7、10所示,本实施例中粗切刀片2、精切刀片3分别与刀杆1 按照上述方法装配好后,形成的刀具结构参数如下:

56.1.刀具的主偏角17为90度,主刃前角15为8度,主刃后角16为7度,主刃刃倾角为0度(平行于刀方下表面),刀具两侧副后角13为7度,刀片副偏角18为3度,刃口宽度20为4毫

米。

57.2.刀具总长为170毫米,宽度为25.35毫米,中心高25毫米,刀杆总厚度为50毫米,刀杆的柄部刀方为25

×

25毫米,柄部长度97毫米,刀杆底部加强厚度为15毫米,有效切削深度19为57毫米,刀片槽外圆弧11与刀片槽内圆弧12之间的支撑宽度为3.3毫米。利用本实用新型加工图1所示大切深、长悬伸的端面槽a的方法具体如下:

58.粗切:

59.安装上述的装配方法,将粗切刀片2装入刀片槽5中,用锁紧螺钉4锁紧,使用粗切刀片2沿工件中间部位切入,底面留余量1.3-1.5毫米;

60.精切:

61.反方向旋转锁紧螺钉4,抽出粗切刀片2,换上精切刀片3,用锁紧螺钉 4锁紧,使用精切刀片3先加工工件端面槽小直径端e处的圆弧e1至e2段,退刀,然后再使用精切刀片3加工工件端面槽大直径端a处的圆弧a1至a2 段,车削端面至小端终止点e2处。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1