一种光伏连接器组装设备的制作方法

1.本实用新型涉及光伏连接器组装设备技术领域,具体为一种光伏连接器组装设备。

背景技术:

2.光伏连接器,又被俗称为接线端子或快速接头,是光伏发电系统中组件、汇流箱、控制器和逆变器等各个部件之间相互连接的关键零件。现有光伏连接器组装设备上下料连接器时所用的是气缸驱动平行夹爪配合夹取,平行夹爪的适应性不足,影响组装效率。同时,现有的迫紧套取料杆取料时要求产品的精度高,因此,现有迫紧套取料杆适应性不强。

技术实现要素:

3.本实用新型的目的在于提供一种光伏连接器组装设备,以解决上述现有技术中提出的问题。

4.为实现上述实用新型目的,本实用新型所采用的技术方案是:一种光伏连接器组装设备,包括机台,以及设于机台上的旋转组装台,所述机台上还设有依次围绕旋转组装台的本体上料装置、密封圈上料装置、迫紧套上料装置、迫紧套检测装置、螺帽上料装置、成品下料装置和成品下料检测装置,所述本体上料装置包括设于机台上的第一支撑体,所述第一支撑体上设有第一直线上料器,所述第一支撑体还设有第一滑台模组,所述第一滑台模组上设有第一双杆气缸,所述第一双杆气缸的伸缩杆上设有第一转动气动夹爪;

5.所述迫紧套上料装置包括设于机台上的第二支撑体,所述第二支撑体上设有第二直线上料器,所述第二支撑体还设有第二滑台模组,所述第二滑台模组上设有第一l形板体,所述第一l形板体的底部设有凸形脱套块,所述第一l形板体上设有第一单杆气缸,所述第一单杆气缸的伸缩杆上设有可依次穿过第一l形板体的底部和凸形脱套块的六角迫紧套取料杆。

6.优选的,所述旋转组装台上环形阵列有本体安放座,所述旋转组装台通过凸轮分割器设于机台上,所述凸轮分割器通过第一电机驱动。

7.优选的,所述密封圈上料装置包括设于机台上的第三支撑体,所述第三支撑体上设有第三直线上料器,所述第三支撑体上设有第二双杆气缸,所述第二双杆气缸上设有将密封圈往上顶的第一凸形顶块,所述第三支撑体上设有第三滑台模组,所述第三滑台模组上设有第三双杆气缸,所述第三双杆气缸的伸缩杆上设有圆管,所述第三支撑体上设有第四滑台模组,所述第四滑台模组设有将密封圈转移并套设至圆管上的直线气动夹爪,所述机台上设有第四双杆气缸,所述第四双杆气缸的伸缩杆上设有可抵紧本体的限位块。

8.优选的,所述迫紧套检测装置包括设于机台上的第四支撑体,所述第四支撑体上设有第二单杆气缸,所述第二单杆气缸的伸缩杆上设有下压块。

9.优选的,所述螺帽上料装置包括设于机台上的第五支撑体,所述第五支撑体上设有第四直线上料器,所述第五支撑体上设有第五双杆气缸,所述第五双杆气缸的伸缩杆上

设有将螺帽往上顶的第二凸形顶块,所述第五支撑体上设有第五滑台模组,所述第五滑台模组上设有第六滑台模组,所述第六滑台模组上设有第二l形板体,所述第二l形板体上设有第三单杆气缸,所述第二l形板体上设有旋转套筒,所述第三单杆气缸的伸缩杆伸入旋转套筒,所述旋转套筒穿过第二l形板体底部且底部设有角旋具,所述第二l形板体上设有第二电机,所述第二电机的输出轴上设有主动轮,所述旋转套筒上设有从动轮,所述主动轮和从动轮通过同步带连接。

10.优选的,所述成品下料装置包括设于机台上的第六支撑体,所述第六支撑体上设有第七滑台模组,所述第七滑台模组上设有第六双杆气缸,所述第六双杆气缸的伸缩杆上设有第二转动气动夹爪,所述第六支撑体上设有第四单杆气缸,所述第四单杆气缸的伸缩杆上设有下料滑槽,所述机台上位于下料滑槽的下方设有残料滑筒。

11.优选的,所述成品下料检测装置包括设于机台上的感应器。

12.优选的,所述六角迫紧套取料杆上镀有特氟龙材质层。

13.本实用新型的有益效果集中体现在:该光伏连接器组装设备,通过将夹取本体的平行夹爪改为转动气动夹爪可减少移动步骤,缩短运行时间,且使用双杆气缸刚性低,可降低对相对位置的精度需求。采用六角迫紧套取料杆,使迫紧套与六角迫紧套取料杆从原来的面接触变成线接触,降低对产品精度的要求,同时六角迫紧套取料杆上镀有特氟龙材质层,与产品分离时不会粘连产品。此外,增加角旋具,保证螺帽上料拧紧时不打滑,降低了产品不良率。

附图说明

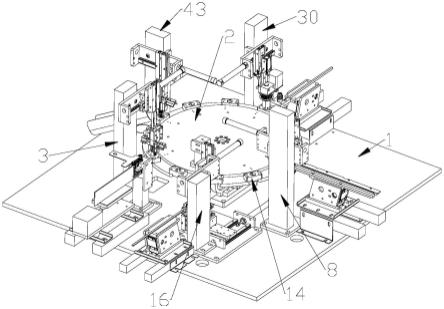

14.图1为本实用新型的立体图一;

15.图2为本实用新型的立体图二;

16.图3为本实用新型的本体上料装置立体图;

17.图4为本实用新型的密封圈上料装置立体图;

18.图5为本实用新型的迫紧套上料装置立体图;

19.图6为本实用新型的迫紧套检测装置立体图;

20.图7为本实用新型的螺帽上料装置立体图;

21.图8为本实用新型的成品下料装置立体图;

22.图9为本实用新型的成品下料检测装置立体图;

23.其中,1、机台;2、旋转组装台;3、第一支撑体;4、第一直线上料器; 5、第一滑台模组;6、第一双杆气缸;7、第一转动气动夹爪;8、第二支撑体;9、第二直线上料器;10、第二滑台模组;11、第一l形板体;12、第一单杆气缸;13、六角迫紧套取料杆;14、本体安放座;15、第一电机;16、第三支撑体;17、第三直线上料器;18、第二双杆气缸;19、第一凸形顶块;20、第三滑台模组;21、第三双杆气缸;22、圆管;23、第四滑台模组;24、直线气动夹爪;25、第四双杆气缸;26、限位块;27、第四支撑体;28、第二单杆气缸;29、下压块;30、第五支撑体;31、第四直线上料器;32、第五双杆气缸;33、第二凸形顶块;34、第五滑台模组;35、第六滑台模组; 36、第二l形板体;37、第三单杆气缸;38、旋转套筒;39、角旋具;40、第二电机;41、主动轮;42、从动轮;43、第六支撑体;44、第七滑台模组; 45、第六双杆气缸;46、第二转动气动夹爪;47、第四单杆气缸;48、下料滑槽;49、残料滑筒;50、感应器。

具体实施方式

24.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合附图和具体实施例对本实用新型作进一步的详细说明。

25.请参阅图1-图9,一种光伏连接器组装设备,在本实施例中,包括机台1,以及设于机台1上的旋转组装台2,所述机台1上还设有依次围绕旋转组装台 2的本体上料装置、密封圈上料装置、迫紧套上料装置、迫紧套检测装置、螺帽上料装置、成品下料装置和成品下料检测装置,所述本体上料装置包括设于机台1上的第一支撑体3,所述第一支撑体3上设有第一直线上料器4,所述第一支撑体3还设有第一滑台模组5,所述第一滑台模组5上设有第一双杆气缸6,所述第一双杆气缸6的伸缩杆上设有第一转动气动夹爪7,第一转动气动夹爪7包括气缸和转动夹爪。

26.所述迫紧套上料装置包括设于机台1上的第二支撑体8,所述第二支撑体 8上设有第二直线上料器9,所述第二支撑体8还设有第二滑台模组10,所述第二滑台模组10上设有第一l形板体11,所述第一l形板体11的底部设有凸形脱套块,所述第一l形板体11上设有第一单杆气缸12,所述第一单杆气缸12的伸缩杆上设有可依次穿过第一l形板体11的底部和凸形脱套块的六角迫紧套取料杆13。

27.具体的,所述旋转组装台2上环形阵列有本体安放座14,所述旋转组装台2通过凸轮分割器设于机台1上,所述凸轮分割器通过第一电机15驱动。

28.具体的,所述密封圈上料装置包括设于机台1上的第三支撑体16,所述第三支撑体16上设有第三直线上料器17,所述第三支撑体16上设有第二双杆气缸18,所述第二双杆气缸18上设有将密封圈往上顶的第一凸形顶块19,所述第三支撑体16上设有第三滑台模组20,所述第三滑台模组20上设有第三双杆气缸21,所述第三双杆气缸21的伸缩杆上设有圆管22,所述第三支撑体16上设有第四滑台模组23,所述第四滑台模组23设有将密封圈转移并套设至圆管22上的直线气动夹爪24,所述机台1上设有第四双杆气缸25,所述第四双杆气缸25的伸缩杆上设有可抵紧本体的限位块26。

29.具体的,所述迫紧套检测装置包括设于机台1上的第四支撑体27,所述第四支撑体27上设有第二单杆气缸28,所述第二单杆气缸28的伸缩杆上设有下压块29。

30.具体的,所述螺帽上料装置包括设于机台1上的第五支撑体30,所述第五支撑体30上设有第四直线上料器31,所述第五支撑体30上设有第五双杆气缸32,所述第五双杆气缸32的伸缩杆上设有将螺帽往上顶的第二凸形顶块 33,所述第五支撑体30上设有第五滑台模组34,所述第五滑台模组34上设有第六滑台模组35,所述第六滑台模组35上设有第二l形板体36,所述第二l形板体36上设有第三单杆气缸37,所述第二l形板体36上设有旋转套筒38,所述第三单杆气缸37的伸缩杆伸入旋转套筒38,第三单杆气缸37的伸缩杆可通过滚动轴承与旋转套筒38连接,所述旋转套筒38穿过第二l形板体36底部且底部设有角旋具39,所述第二l形板体36上设有第二电机40,所述第二电机40的输出轴上设有主动轮41,所述旋转套筒38上设有从动轮 42,所述主动轮41和从动轮42通过同步带连接。

31.具体的,所述成品下料装置包括设于机台1上的第六支撑体43,所述第六支撑体43上设有第七滑台模组44,所述第七滑台模组44上设有第六双杆气缸45,所述第六双杆气缸45的伸缩杆上设有第二转动气动夹爪46,第二转动气动夹爪46同样包括气缸和转动夹爪,所述第六支撑体43上设有第四单杆气缸47,所述第四单杆气缸47的伸缩杆上设有下料滑槽

48,所述机台1 上位于下料滑槽48的下方设有残料滑筒49。

32.具体的,所述成品下料检测装置包括设于机台1上的感应器50,感应器 50可为光电开关。

33.具体的,所述六角迫紧套取料杆13上镀有特氟龙材质层。

34.该设备设有控制器,用于各电器部件的电性控制。

35.工作原理:第一电机15驱动凸轮分割器带动旋转组装台2间歇转动,第一直线上料器4将本体陆续递进,第一滑台模组5运作使第一转动气动夹爪7 位于本体上方,第一双杆气缸6驱动第一转动气动夹爪7下移,第一转动气动夹爪7将本体夹取,然后第一双杆气缸6和第一滑台模组5回缩,第一转动气动夹爪7位于本体安放座14上方,第一双杆气缸6再次驱动第一转动气动夹爪7下移将本体放在本体安放座14内,第一转动气动夹爪7松开。

36.本体随本体安放座14流转至下一工位,第三直线上料器17将密封圈陆续递进,第二双杆气缸18驱动第一凸形顶块19将密封圈上顶,直线气动夹爪24将密封圈撑开,然后第四滑台模组23将密封圈转移放至圆管22上,第三滑台模组20将密封圈移到本体安放座14下方,然后第三双杆气缸21和第四双杆气缸25驱动,将密封圈推到本体安放座14上的本体里。

37.本体安放座14流转至下一工位,第二直线上料器将迫紧套陆续递进,第二滑台模组10驱动六角迫紧套取料杆13至迫紧套处,第一单杆气缸12驱动六角迫紧套取料杆13插入进迫紧套,然后第一单杆气缸12和第二滑台模组 10驱动将六角迫紧套取料杆13移至本体安放座14上,将迫紧套上料至本体上。

38.本体安放座14流转至下一工位,第二单杆气缸28驱动下压块29下压检测迫紧套。

39.本体安放座14流转至下一工位,第四直线上料器31将螺帽陆续递进,第五双杆气缸32驱动第二凸形顶块33上顶螺帽,然后第五滑台模组34驱动将角旋具39移至螺帽上方,第六滑台模组35将螺帽转移至角旋具39内,第五滑台模组34驱动移至本体安放座14上方,第三单杆气缸37驱动将螺帽放入本体上,然后第二电机40驱动主动轮41转动并带动从动轮42,从动轮42 使旋转套筒38将角旋具39带动转动,从而使螺帽螺旋拧紧在本体上。

40.本体安放座14流转至下一工位,第七滑台模组44带动第二转动气动夹爪46移至本体安放座14上,并通过第六双杆气缸45驱动下移,让第二转动气动夹爪46将组装好的产品夹取,然后第六双杆气缸45驱动将产品移至下料滑槽48上,松开第二转动气动夹爪46,如遇次品,则第四单杆气缸47驱动下料滑槽48移位,让产品被第二转动气动夹爪46松开后直接掉进残料滑筒49里。

41.本体安放座14流转至下一工位,感应器50对是否任有未下料产品进行感应。

42.需要说明的是,对于前述的各个方法实施例,为了简单描述,故将其都表述为一系列的动作组合,但是本领域技术人员应该知悉,本技术并不受所描述的动作顺序的限制,因为依据本技术,某一些步骤可以采用其他顺序或者同时进行。其次,本领域技术人员也应该知悉,说明书中所描述的实施例均属于优选实施例,所涉及的动作和单元并不一定是本技术所必须的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1