一种双面涂油装置的制作方法

1.本实用新型属于冷轧机技术领域,涉及一种双面涂油装置。

背景技术:

2.铝合金板材成型过程中需要冷轧轧制,冷轧轧制是在一定条件下通过旋转冷轧机的机辊给予轧件压力,使轧件产生塑性变形的一种加工方式。

3.中国专利cn215032325u(一种用于冷轧机组的在线双面涂油装置)中,包括分别设于冷轧机机辊两侧的第一涂油组件和第二涂油组件、分别带动第一涂油组件和第二涂油组件沿着所述冷轧机机辊的轴向运动的第一丝杆和第二丝杆、分别与所述第一丝杆和第二丝杆相连的第一电机和第二电机,以及分别设于所述第一涂油组件和第二涂油组件一侧的第一导向板和第二导向板,所述第一导向板和第二导向板上分别设有第一导向槽和第二导向槽,所述第一涂油组件和第二涂油组件上分别设有第一导向块和第二导向块,所述第一导向块的一端和第二导向块的一端分别位于所述第一导向槽和第二导向槽内。其涂油效率高且涂油均匀,有利于生产出高质量的铝合金板材。

4.但是我们对上述装置进行实际研究中发现,上述装置通过冷轧机机辊两侧的第一涂油组件和第二涂油组件对冷轧机机辊进行涂油,综上所述,第一涂油组件以及第二涂油组件仅能对冷轧辊进行部分涂油,其冷轧辊进行冷轧时,不仅仅只在一个区域进行冷轧,可能会导致冷轧辊涂油效果不佳,从而增大与材料摩擦力度并对材料进行损坏,因此,现在亟需一种双面涂油装置来解决以上的问题。

技术实现要素:

5.针对现有技术存在的不足,本实用新型目的是提供一种双面涂油装置,解决上述背景技术中提出的问题。

6.本实用新型通过以下的技术方案实现:一种双面涂油装置,包括:支撑架、内轴承、冷轧辊、涂油板、外支撑板、导油管、伸缩杆以及涂油口,所述支撑架下端内侧设有内轴承;

7.所述内轴承外侧安装有冷轧辊,所述冷轧辊前后两侧均设有涂油板,所述涂油板外侧左右两端均设有伸缩杆;

8.所述涂油板外侧中间位置设有导油管,所述伸缩杆外侧中间位置设有外支撑板,所述涂油板内侧设有涂油口。

9.作为一优选的实施方式,所述支撑架设有两组,且两组所述支撑架规格相同,且均为固定机构,两组所述支撑架内侧中间位置分别与一组内轴承内侧连接固定。

10.作为一优选的实施方式,所述冷轧辊为一种圆柱结构,所述冷轧辊内侧为空心结构,所述冷轧辊左右两端内侧均与一组轴承外侧连接固定,能够使冷轧辊随冷轧材料旋转。

11.作为一优选的实施方式,所述涂油板横截面为一种弧形结构,所述涂油板与冷轧辊外侧相互嵌合,所述涂油板内部为一种空心机构,所述涂油板内部设有储油仓,能够涂油板能够对冷轧辊外侧表面进行充分涂油。

12.作为一优选的实施方式,所述储油仓内部、导油管内部以及涂油口内部均相互连通,所述导油管中间为波形管结构,所述外支撑板为一种固定结构。

13.作为一优选的实施方式,所述涂油板为一种活动机构,每组所述涂油板外侧与外支撑板内侧均与两组伸缩杆连接固定,所述伸缩杆为一种dmg40伺服电缸,所述导油管与外部泵油管密封连接。

14.采用了上述技术方案后,本实用新型的有益效果是:通过使用伸缩杆以及外支撑板,能够控制涂油板与冷轧辊外表面贴合,通过使用涂油口以及导油管,能够对冷轧辊外表面进行充分均匀涂抹。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

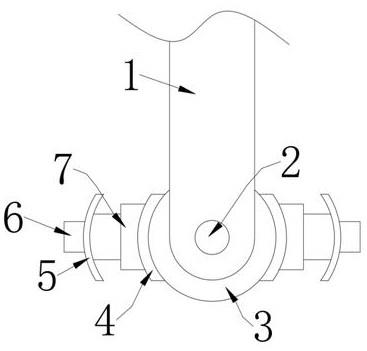

16.图1为本实用新型一种双面涂油装置的结构示意图;

17.图2为本实用新型一种双面涂油装置的左视结构图;

18.图3为本实用新型一种双面涂油装置中涂油板的正视结构图;

19.图4为本实用新型一种双面涂油装置中涂油板的后视结构图;

20.图中:1-支撑架、2-内轴承、3-冷轧辊、4-涂油板、5-外支撑板、6-导油管、7-伸缩杆、8-涂油口。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.请参阅图1-图4,一种双面涂油装置,包括:支撑架1、内轴承2、冷轧辊3、涂油板4、外支撑板5、导油管6、伸缩杆7以及涂油口8,支撑架1下端内侧设有内轴承2;

23.内轴承2外侧安装有冷轧辊3,冷轧辊3前后两侧均设有涂油板4,涂油板4外侧左右两端均设有伸缩杆7;

24.涂油板4外侧中间位置设有导油管6,伸缩杆7外侧中间位置设有外支撑板5,涂油板4内侧设有涂油口8。

25.支撑架1设有两组,且两组支撑架1规格相同,且均为固定机构,两组支撑架1内侧中间位置分别与一组内轴承2内侧连接固定。

26.冷轧辊3为一种圆柱结构,冷轧辊3内侧为空心结构,冷轧辊3左右两端内侧均与一组轴承外侧连接固定,能够使冷轧辊3随冷轧材料旋转。

27.涂油板4横截面为一种弧形结构,涂油板4与冷轧辊3外侧相互嵌合,涂油板4内部为一种空心机构,涂油板4内部设有储油仓,能够涂油板4能够对冷轧辊3外侧表面进行充分涂油。

28.储油仓内部、导油管6内部以及涂油口8内部均相互连通,导油管6中间为波形管结构,外支撑板5为一种固定结构,在伸缩杆7伸缩的情况下,导油管6中间波形管能够形变拉伸。

29.涂油板4为一种活动机构,每组涂油板4外侧与外支撑板5内侧均与两组伸缩杆7连接固定,伸缩杆7为一种dmg40伺服电缸,导油管6与外部泵油管密封连接,能够将外部润滑油导入涂油板4内部。

30.作为本实用新型的第一个实施例:为了解决其冷轧辊3进行冷轧时,不仅仅只在一个区域进行冷轧,可能会导致冷轧辊3涂油效果不佳,从而增大与材料摩擦力度并对材料进行损坏的问题,首先当冷轧辊3对铝材进行冷轧过程中,其外部泵油管对导油管6内部泵入润滑油,随后使润滑油进入导油管6内后,在涂油板4内部的储油仓进行储存,当冷轧辊3跟随冷轧的材料进行旋转时,其润滑油通过涂油口8对冷轧辊3外侧进行均匀涂油。

31.作为本实用新型的第二个实施例:基于上述实施例中阐述,进一步地,当需要更换冷轧辊3时,工作人员通过启动伸缩杆7,并将伸缩杆7收缩,使涂油板4远离冷轧辊3外侧表面,从而方便工作人员拆卸。

32.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种双面涂油装置,包括:支撑架(1)以及涂油口(8),其特征在于:所述支撑架(1)下端内侧设有内轴承(2);所述内轴承(2)外侧安装有冷轧辊(3),所述冷轧辊(3)前后两侧均设有涂油板(4),所述涂油板(4)外侧左右两端均设有伸缩杆(7);所述涂油板(4)外侧中间位置设有导油管(6),所述伸缩杆(7)外侧中间位置设有外支撑板(5),所述涂油板(4)内侧设有涂油口(8)。2.根据权利要求1所述的一种双面涂油装置,其特征在于:所述支撑架(1)设有两组,且两组所述支撑架(1)规格相同,且均为固定机构,两组所述支撑架(1)内侧中间位置分别与一组内轴承(2)内侧连接固定。3.根据权利要求2所述的一种双面涂油装置,其特征在于:所述冷轧辊(3)为一种圆柱结构,所述冷轧辊(3)内侧为空心结构,所述冷轧辊(3)左右两端内侧均与一组轴承外侧连接固定。4.根据权利要求3所述的一种双面涂油装置,其特征在于:所述涂油板(4)横截面为一种弧形结构,所述涂油板(4)与冷轧辊(3)外侧相互嵌合,所述涂油板(4)内部为一种空心机构,所述涂油板(4)内部设有储油仓。5.根据权利要求4所述的一种双面涂油装置,其特征在于:所述储油仓内部、导油管(6)内部以及涂油口(8)内部均相互连通,所述导油管(6)中间为波形管结构,所述外支撑板(5)为一种固定结构。6.根据权利要求5所述的一种双面涂油装置,其特征在于:所述涂油板(4)为一种活动机构,每组所述涂油板(4)外侧与外支撑板(5)内侧均与两组伸缩杆(7)连接固定,所述伸缩杆(7)为一种dmg40伺服电缸,所述导油管(6)与外部泵油管密封连接。

技术总结

本实用新型提供一种双面涂油装置,包括:支撑架、内轴承、冷轧辊、涂油板、外支撑板、导油管、伸缩杆以及涂油口,所述支撑架下端内侧设有内轴承,所述内轴承外侧安装有冷轧辊,所述冷轧辊前后两侧均设有涂油板,所述涂油板外侧左右两端均设有伸缩杆,所述涂油板外侧中间位置设有导油管,所述伸缩杆外侧中间位置设有外支撑板,所述涂油板内侧设有涂油口,与现有技术相比,本实用新型具有如下的有益效果:通过使用伸缩杆以及外支撑板,能够控制涂油板与冷轧辊外表面贴合,通过使用涂油口以及导油管,能够对冷轧辊外表面进行充分均匀涂抹。能够对冷轧辊外表面进行充分均匀涂抹。能够对冷轧辊外表面进行充分均匀涂抹。

技术研发人员:翟宏章 王喜伟 刘姣

受保护的技术使用者:河南达飞实业有限公司

技术研发日:2022.11.18

技术公布日:2023/3/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1