曲轴的多工位自动化上下料装置的制作方法

本技术涉及曲轴加工领域,具体为曲轴的多工位自动化上下料装置。

背景技术:

1、曲轴是一种旋转机件,在配合连杆使用时可将驱动件输出的旋转运动转化为连杆上下往复的直线运动,是汽车、往复式柱塞泵等器械的主要部件之一,在对曲轴进行生产加工时需要通过自动上下料装置将曲轴原料放入数控车床中切削成型,之后再次通过自动上下料装置将成型后的曲轴从车床上取下。

2、现有的曲轴多工位自动化上下料装置在对曲轴下料后需要通过链条送料机构对曲轴进行输送,在对曲轴输送时曲轴的在切削时所粘连的少量金属碎屑容易掉入机构内部从而加剧结构的磨损,影响结构使用寿命使用较为不便,且现有的曲轴多工位自动化上下料装置在对曲轴进行输送时由于曲轴刚刚经过高速旋转切削从而使其表面温度较高,容易将工作人员烫伤,危险性较高使用较为不便。

技术实现思路

1、基于此,本实用新型的目的是提供曲轴的多工位自动化上下料装置,以解决曲轴上留有金属碎屑容易加剧结构磨损和曲轴加工后表面温度过高容易烫伤工作人员的技术问题。

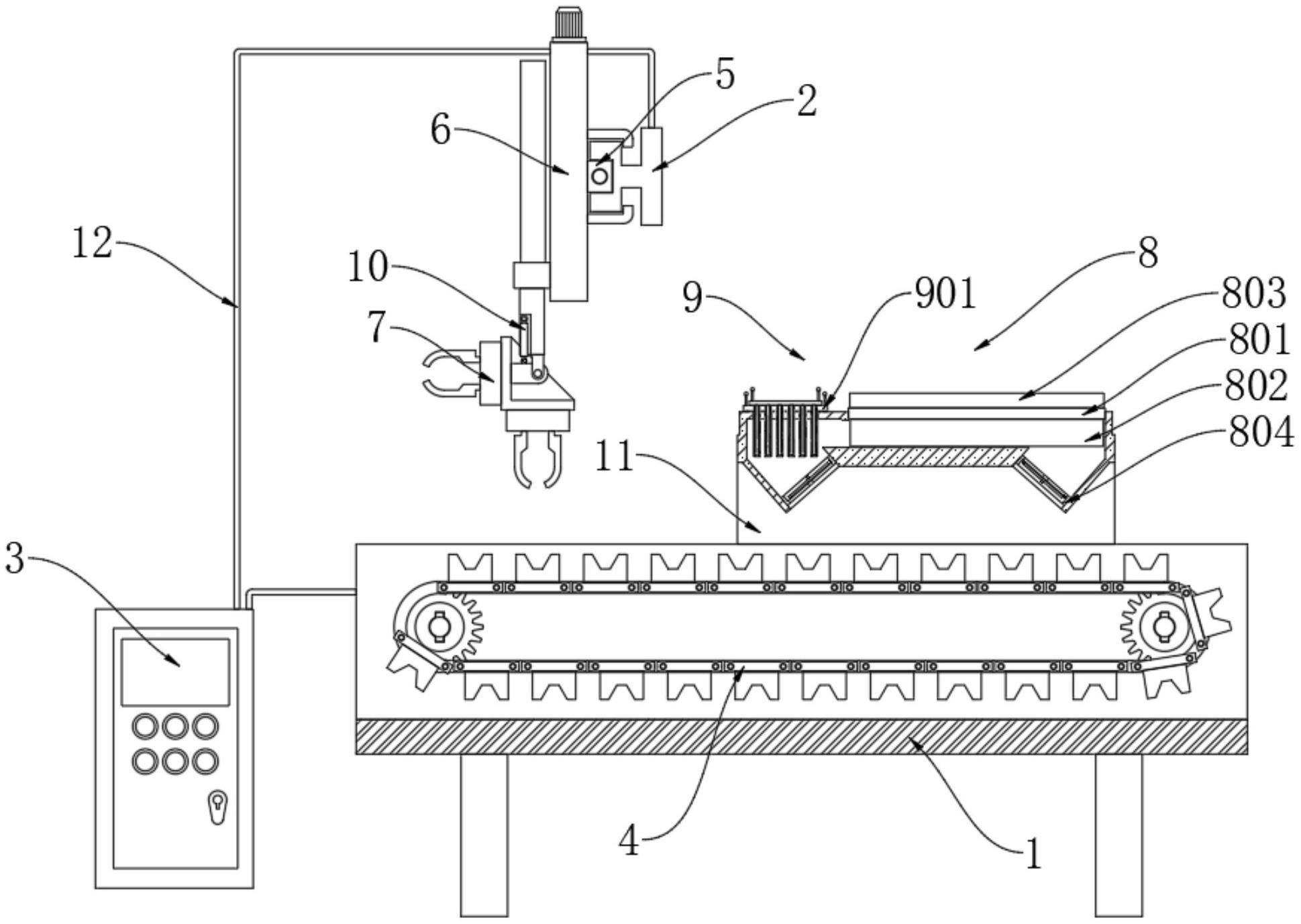

2、为实现上述目的,本实用新型提供如下技术方案:曲轴的多工位自动化上下料装置,包括底座、导轨和控制柜,所述控制柜位于底座的一侧,所述导轨位于底座的上方,所述控制柜与底座和导轨之间均连接有主电源线,所述导轨的一侧设置有前后位移机构,所述前后位移机构的一侧设置有上下位移机构,所述上下位移机构的底部设置有夹持机构,所述上下位移机构与夹持机构之间设置有气缸,所述底座的内部设置有链条送料机构,所述底座的顶部连接有外壳,所述外壳的内部设置有散热组件,所述外壳的顶部一侧设置有清理组件。

3、通过采用上述技术方案,散热组件通过两个风扇的设置使外壳内气流沿曲轴、铝合金放置架和铜导热片开始循环,通过半导体制冷器的设置将铜导热片制冷从而使循环的气流在与铜导热片接触时温度被降低,从而使向曲轴吹气时气流的温度较低以便于快速对曲轴散热,清理组件通过强磁棒的磁性吸引使金属碎屑贴在铝合金放置架上,同时通过隔热棉的设置避免气流中的热量对强磁棒的磁性造成影响,同时通过密封条的设置增加密封性避免气流的流向受到影响。

4、进一步的,所述散热组件包括安装于外壳内部的半导体制冷器,所述半导体制冷器的顶部连接有多个散热鳍片,所述半导体制冷器的底部连接有多个铜导热片,所述外壳的内部两侧均安装有风扇。

5、通过采用上述技术方案,通过两个风扇的设置使外壳内气流沿曲轴、铝合金放置架和铜导热片开始循环,通过半导体制冷器的设置将铜导热片制冷从而使循环的气流在与铜导热片接触时温度被降低,从而使向曲轴吹气时气流的温度较低以便于快速对曲轴散热。

6、进一步的,所述清理组件包括贯穿于外壳顶部一侧的铝合金放置架,所述铝合金放置架的底部两侧连接有密封条,所述铝合金放置架的内部连接有隔热棉,所述铝合金放置架的顶部连接有联动板,所述联动板和铝合金放置架的顶部两侧均连接有把手,所述联动板的底部两侧连接有多个强磁棒。

7、通过采用上述技术方案,风扇在对曲轴散热时会将曲轴上粘连的部分金属碎屑抽入外壳内,之后通过强磁棒的磁性吸引使金属碎屑贴在铝合金放置架上,同时通过隔热棉的设置避免气流中的热量对强磁棒的磁性造成影响,同时通过密封条的设置增加密封性避免气流的流向受到影响。

8、进一步的,所述铜导热片和散热鳍片均呈波浪形,且多个所述铜导热片和多个散热鳍片均等距分布。

9、通过采用上述技术方案,通过散热鳍片的设置加快半导体制冷器热量的散发,同时由于铜导热片和散热鳍片均呈波浪形从而增大与空气的接触面积,从而加快热传递效率。

10、进一步的,所述强磁棒分别与铝合金放置架和隔热棉拆卸连接,且多个所述强磁棒呈矩形阵列状分布。

11、通过采用上述技术方案,当需要清理金属碎屑时通过两个把手将铝合金放置架从外壳上取下,之后通过另两个把手拉动联动板使强磁棒从铝合金放置架中移出,使贴在铝合金放置架上的金属碎屑不再被磁性吸引从而掉落。

12、综上所述,本实用新型主要具有以下有益效果:

13、1、本实用新型通过铝合金放置架、把手、联动板、强磁棒、密封条和隔热棉,风扇在对曲轴散热时会将曲轴上粘连的部分金属碎屑抽入外壳内,之后通过强磁棒的磁性吸引使金属碎屑贴在铝合金放置架上,同时通过隔热棉的设置避免气流中的热量对强磁棒的磁性造成影响,同时通过密封条的设置增加密封性避免气流的流向受到影响,当需要清理金属碎屑时通过两个把手将铝合金放置架从外壳上取下,之后通过另两个把手拉动联动板使强磁棒从铝合金放置架中移出,使贴在铝合金放置架上的金属碎屑不再被磁性吸引从而掉落,有效减少掉入链条送料机构内的金属碎屑;

14、2、本实用新型通过半导体制冷器、铜导热片、散热鳍片和风扇,通过两个风扇的设置使外壳内气流沿曲轴、铝合金放置架和铜导热片开始循环,通过半导体制冷器的设置将铜导热片制冷从而使循环的气流在与铜导热片接触时温度被降低,从而使向曲轴吹气时气流的温度较低以便于快速对曲轴散热,同时通过散热鳍片的设置加快半导体制冷器热量的散发,同时由于铜导热片和散热鳍片均呈波浪形从而增大与空气的接触面积,从而加快热传递效率,方便对曲轴散热从而减少曲轴烫伤现象发生。

技术特征:

1.曲轴的多工位自动化上下料装置,包括底座(1)、导轨(2)和控制柜(3),其特征在于:所述控制柜(3)位于底座(1)的一侧,所述导轨(2)位于底座(1)的上方,所述控制柜(3)与底座(1)和导轨(2)之间均连接有主电源线(12),所述导轨(2)的一侧设置有前后位移机构(5),所述前后位移机构(5)的一侧设置有上下位移机构(6),所述上下位移机构(6)的底部设置有夹持机构(7),所述上下位移机构(6)与夹持机构(7)之间设置有气缸(10),所述底座(1)的内部设置有链条送料机构(4),所述底座(1)的顶部连接有外壳(11),所述外壳(11)的内部设置有散热组件(8),所述外壳(11)的顶部一侧设置有清理组件(9)。

2.根据权利要求1所述的曲轴的多工位自动化上下料装置,其特征在于:所述散热组件(8)包括安装于外壳(11)内部的半导体制冷器(801),所述半导体制冷器(801)的顶部连接有多个散热鳍片(803),所述半导体制冷器(801)的底部连接有多个铜导热片(802),所述外壳(11)的内部两侧均安装有风扇(804)。

3.根据权利要求1所述的曲轴的多工位自动化上下料装置,其特征在于:所述清理组件(9)包括贯穿于外壳(11)顶部一侧的铝合金放置架(901),所述铝合金放置架(901)的底部两侧连接有密封条(905),所述铝合金放置架(901)的内部连接有隔热棉(906),所述铝合金放置架(901)的顶部连接有联动板(903),所述联动板(903)和铝合金放置架(901)的顶部两侧均连接有把手(902),所述联动板(903)的底部两侧连接有多个强磁棒(904)。

4.根据权利要求2所述的曲轴的多工位自动化上下料装置,其特征在于:所述铜导热片(802)和散热鳍片(803)均呈波浪形,且多个所述铜导热片(802)和多个散热鳍片(803)均等距分布。

5.根据权利要求3所述的曲轴的多工位自动化上下料装置,其特征在于:

技术总结

本技术公开了曲轴的多工位自动化上下料装置,涉及曲轴加工领域,包括底座、导轨和控制柜,控制柜位于底座的一侧,导轨位于底座的上方,控制柜与底座和导轨之间均连接有主电源线,导轨的一侧设置有前后位移机构,前后位移机构的一侧设置有上下位移机构。本技术通过铝合金放置架、把手、联动板、强磁棒、密封条和隔热棉,风扇在对曲轴散热时会将曲轴上粘连的部分金属碎屑抽入外壳内,之后通过强磁棒的磁性吸引使金属碎屑贴在铝合金放置架上,同时通过隔热棉的设置避免气流中的热量对强磁棒的磁性造成影响,同时通过密封条的设置增加密封性避免气流的流向受到影响,有效减少掉入链条送料机构内的金属碎屑。

技术研发人员:游正全,潘国华,陈飞

受保护的技术使用者:常州立全精密机械有限公司

技术研发日:20221122

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!