热压焊压头及热压焊装置的制作方法

本技术涉及工控手机制造,尤其涉及一种热压焊压头及热压焊装置。

背景技术:

1、目前工控手机行业的显示模组背光焊盘的焊接方式主要有两种,即拖焊和脉冲热压焊。其中,拖焊主要由人工焊接完成,焊接外观一致性较差,且人力成本较高。脉冲热压焊又称热压焊,是由设备完成工作,而不依赖于人工,不仅有效提高了焊接良率和焊接一致性,同时还实现了焊接自动化的目标。

2、现有技术(中国实用新型专利cn211759056u)提供了一种热压焊压头,该热压焊压头的端部设置粘锡块,粘锡块采用的结构为一字型,在焊接过程中,由于压力的作用,容易导致背光fpc(flexible printed circuit,柔性电路板)发生翘曲,从而易导致以下焊接不良现象:

3、图1是背光fpc的示意图,参照图1,当压头下压力度偏小时,在利用脉冲熔融液晶显示模块fpc上的底锡时,熔锡无法从背光fpc的过锡孔冒出。熔锡会在液晶显示模块fpc和背光fpc之间冷却固化,造成“少锡”和“虚焊”等不良现象,焊接效果无法满足要求。当压头下压力度偏大时,熔锡通过背光fpc过锡孔冒出的量过多,导致过锡孔位置的厚度超标。

4、使用上述常规的压头获得的压焊产品的冒锡效果与焊盘厚度无法得到控制,影响产线良率,若需返修则会消耗大量人力物力。

5、因此,亟需一种热压焊压头及热压焊装置,以解决以上问题。

技术实现思路

1、根据本实用新型的一个方面,目的在于提供一种热压焊压头,该热压焊压头能够在焊接背光端子时,控制冒锡效果,确保焊接品质和稳定性,从而降低产品不良率及生产成本。

2、为达此目的,本实用新型采用以下技术方案:

3、热压焊压头,包括:

4、压头本体;

5、抵压部,所述抵压部设置于所述压头本体的一端,所述抵压部远离所述压头本体的端部形成压焊面,沿所述压焊面的宽度方向间隔开设多个限高槽,所述限高槽包括所述压焊面长度方向依次连通的第一凹槽、过锡孔和第二凹槽。

6、作为本实用新型提供的热压焊压头的优选方案,所述压头本体开设有走线槽,所述走线槽沿所述压头本体的中心轴线开设,被配置为穿设热电偶线。

7、作为本实用新型提供的热压焊压头的优选方案,所述压头本体具有相对设置的两侧部,自所述压头本体远离所述抵压部的一端逐渐靠近所述抵压部的方向,所述压头本体的各侧部的侧壁面逐渐靠近所述压头本体的中心轴线。

8、作为本实用新型提供的热压焊压头的优选方案,所述压头本体开设有至少两个安装孔,两个所述安装孔分别设置在所述压头本体的不同侧部上。

9、作为本实用新型提供的热压焊压头的优选方案,所述限高槽还包括第一导流槽和第二导流槽,所述过锡孔分别通过所述第一导流槽和所述第二导流槽与所述第一凹槽和所述第二凹槽连通,所述第一导流槽的宽度大于所述第二导流槽的宽度。

10、作为本实用新型提供的热压焊压头的优选方案,所述第一凹槽的深度为0.1-0.15mm,所述过锡孔的深度为0.08-0.12mm,所述第二凹槽的深度为0.1-0.15mm。

11、作为本实用新型提供的热压焊压头的优选方案,所述第一凹槽的深度、所述第二凹槽的深度和所述过锡孔的深度依次减小。

12、作为本实用新型提供的热压焊压头的优选方案,相邻的两个所述限高槽的中心轴线之间的距离为1.0-2.0mm。

13、作为本实用新型提供的热压焊压头的优选方案,所述压焊面的形状为矩形。

14、根据本实用新型的另一个方面,目的在于提供一种热压焊装置,该热压焊装置包括上述方案任意一项所述的热压焊压头。

15、本实用新型的有益效果:

16、本实用新型提供的热压焊压头包括压头本体以及抵压部。该抵压部设置于该压头本体的一端,该抵压部远离该压头本体的端部形成压焊面,沿该压焊面的宽度方向间隔开设多个限高槽,该限高槽包括该压焊面长度方向依次连通的第一凹槽、过锡孔和第二凹槽。也就是说,压焊面能够抵压在背光fpc上,背光fpc上的铜片被限制在限高槽中,避免背光fpc上的铜片翘曲。通过间隔设置的限高槽以及抵压部,在焊接的过程中,熔锡能够经过该过锡孔冒出,使得背光fpc与脉冲熔融液晶显示模块fpc的固定更加稳固;且熔锡能够在第一凹槽和第二凹槽中流动,防止熔锡厚度过高的问题,有效控制过锡孔冒锡效果,降低产品不良率。

技术特征:

1.热压焊压头,其特征在于,包括:

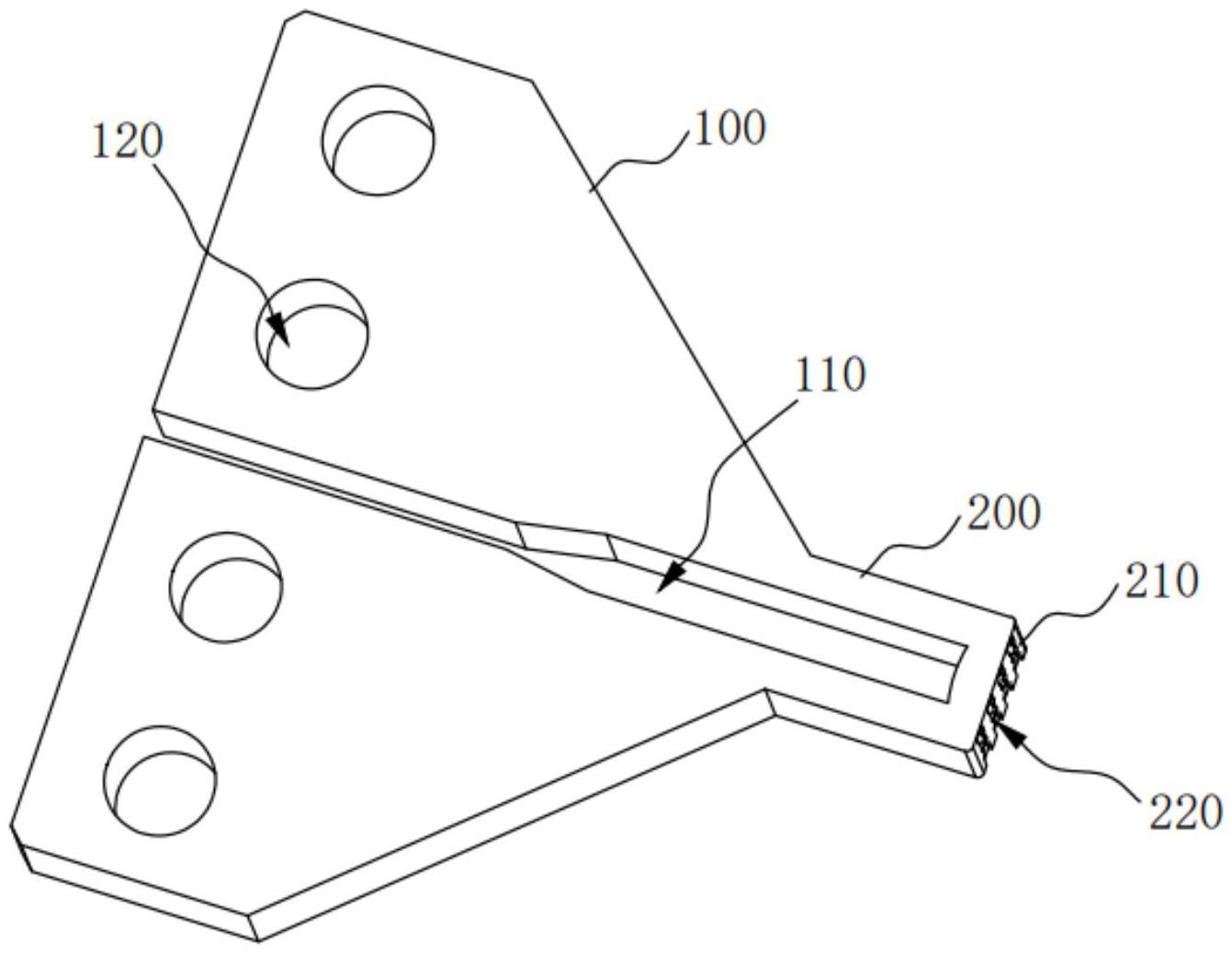

2.根据权利要求1所述的热压焊压头,其特征在于,所述压头本体(100)开设有走线槽(110),所述走线槽(110)沿所述压头本体(100)的中心轴线开设,被配置为穿设热电偶线。

3.根据权利要求2所述的热压焊压头,其特征在于,所述压头本体(100)具有相对设置的两侧部,自所述压头本体(100)远离所述抵压部(200)的一端逐渐靠近所述抵压部(200)的方向,所述压头本体(100)的各侧部的侧壁面逐渐靠近所述压头本体(100)的中心轴线。

4.根据权利要求3所述的热压焊压头,其特征在于,所述压头本体(100)开设有至少两个安装孔(120),两个所述安装孔(120)分别设置在所述压头本体(100)的不同侧部上。

5.根据权利要求1所述的热压焊压头,其特征在于,所述限高槽(220)还包括第一导流槽(224)和第二导流槽(225),所述过锡孔(222)分别通过所述第一导流槽(224)和所述第二导流槽(225)与所述第一凹槽(221)和所述第二凹槽(223)连通,所述第一导流槽(224)的宽度大于所述第二导流槽(225)的宽度。

6.根据权利要求1所述的热压焊压头,其特征在于,所述第一凹槽(221)的深度为0.1-0.15mm,所述过锡孔(222)的深度为0.08-0.12mm,所述第二凹槽(223)的深度为0.1-0.15mm。

7.根据权利要求6所述的热压焊压头,其特征在于,所述第一凹槽(221)的深度、所述第二凹槽(223)的深度和所述过锡孔(222)的深度依次减小。

8.根据权利要求1所述的热压焊压头,其特征在于,相邻的两个所述限高槽(220)的中心轴线之间的距离为1.0-2.0mm。

9.根据权利要求1所述的热压焊压头,其特征在于,所述压焊面(210)的形状为矩形。

10.一种热压焊装置,其特征在于,所述热压焊装置包括如权利要求1-9任意一项所述的热压焊压头。

技术总结

本技术属于工控手机制造技术领域,公开了一种热压焊压头及热压焊装置,热压焊压头包括压头本体以及抵压部;该抵压部设置于该压头本体的一端,该抵压部远离该压头本体的端部形成压焊面,沿该压焊面的宽度方向间隔开设多个限高槽,该限高槽包括该压焊面长度方向依次连通的第一凹槽、过锡孔和第二凹槽。该热压焊压头能够在焊接背光端子时,控制冒锡效果,确保焊接品质和稳定性,从而降低产品不良率及生产成本。

技术研发人员:陈乐,蔡正伟,张运杰

受保护的技术使用者:河南省华锐智能光显有限公司

技术研发日:20221207

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!