一种机床加工多平面用机械手装置的制作方法

本技术涉及夹具,尤其是涉及一种机床加工多平面用机械手装置。

背景技术:

1、传统对机械部件进行双面加工时,主要通过人工先将机械部件通过夹持装置固定安装在工作台上,然后对部件的上端面进行加工,加工完成后,需要人工将其拆卸下来,然后将部件翻转至另一面再重新进行定位夹装并加工,这样的操作方式费时费力,导致功效作效率低下,难以满足生产需要。更重要的是,这种方法会产生安装误差,导致两面加工尺寸出现偏差,影响产品精密度,难以形成竞争优势,同时还存在降低良品率的隐患,亟待解决。

2、例如专利cn202020112874.7提出一种转向节减震臂双面铣加工装置,包括机架、导轨、位移座、丝杆、丝母座、第一电机、转向节夹具、刀轴、两个盘铣刀及第二电机;该位移座与该导轨可滑动连接;该丝杆与导轨平行,该丝母座固定在该位移座上且与丝杆配合连接;该第一电机与该丝杆连接;该刀轴可转动地水平设置在该机架上且与该导轨相互垂直;该第二电机与该刀轴连接;该两个盘铣刀同轴固套在刀轴上且间隔地相对设置;该转向节夹具设置在该丝母座上;当转向节被转向节夹具定位装夹时该转向节上的减震臂位于两个盘铣刀之间。本实用新型可实现转向节上减震臂两侧面同时铣加工,可保证减震臂两侧面的平行度和厚度高精度要求,同时能成倍提高加工效率。

3、该方法虽然能够提高精度要求和加工效率,但占用空间大,结构复杂,设备成本较高,另外不合适尺寸过大或过小的产品进行加工,泛用性较低。

技术实现思路

1、针对背景技术中提到的现有技术中机械手加持装置在进行两平面甚至多平面加工时设备结构复杂,泛用性低的问题,本实用新型提供了一种机床加工多平面用机械手装置,通过加工面换向系统实现原料的自转式换面,从而顺利完成两平面的精确加工,显著提升加工效率,消除重复安装造成的精度误差,并且能够适应各类规格的产品加工,结构精巧,应用操作简单,可推广至各个领域的夹具工装使用。

2、为了实现上述目的,本实用新型采用以下技术方案:

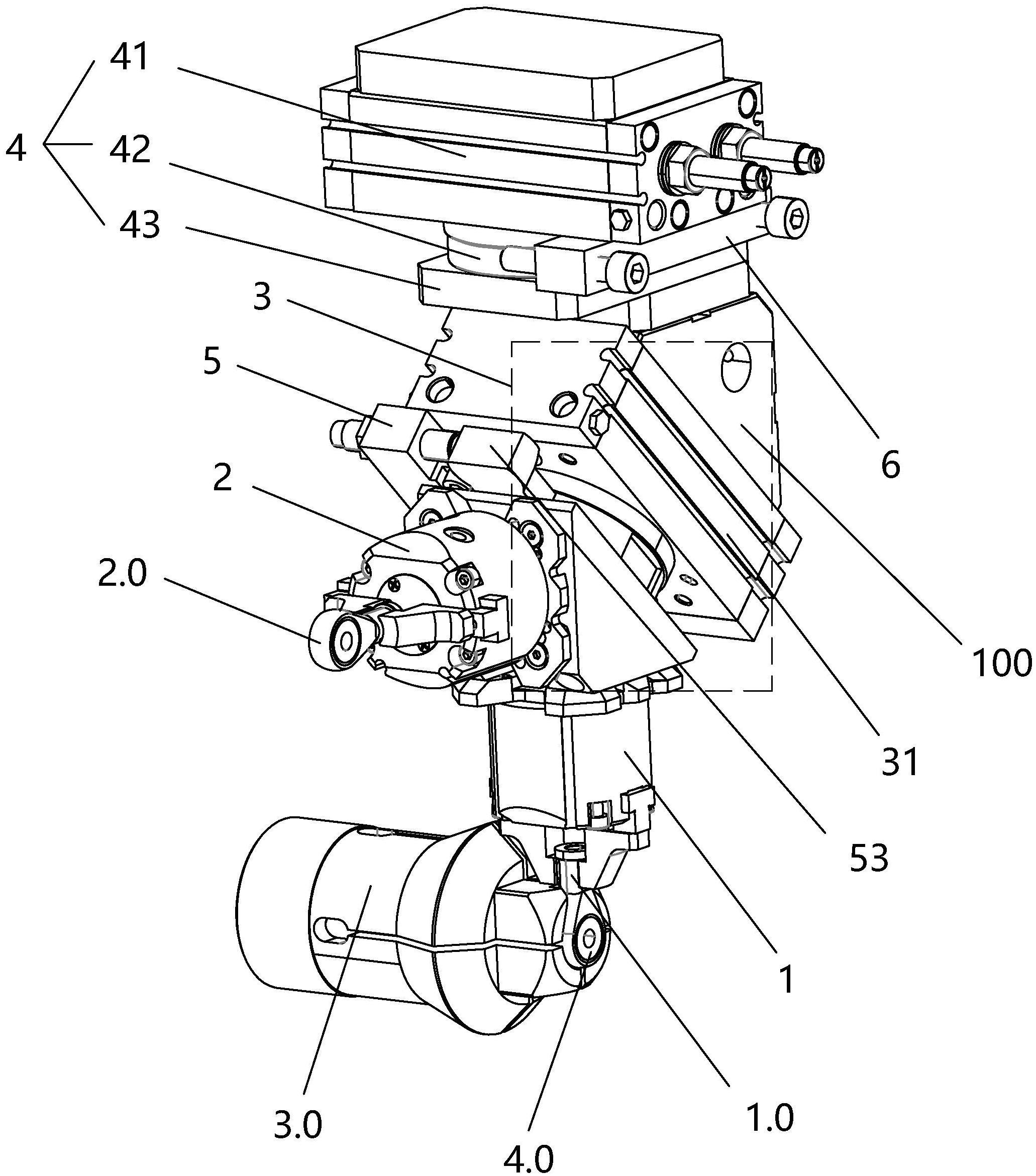

3、一种机床加工多平面用机械手装置,包括机械手本体,所述机械手本体上设置有至少两夹装机构,所述机械手本体包括有换料总成和加工面换向系统 ;换料总成,用于驱动夹装机构之间交换位置;加工面换向系统,用于驱动换料总成整体换向,换向后所述夹装机构上夹装的待加工产品切换对应于机床的加工面。所述夹装机构安装在换料总成底部,通过换料总成的旋转或翻转来交换夹装机构之间的位置,而加工面换向系统同样能够通过旋转的方式使夹装机构上的产品面对机床夹具的方向改变,从而在不进行反复拆装的情况下继续另一平面的加工工作,有效消除重复夹装带来的误差影响,同时保证产品装夹的稳定性。

4、进一步的,所述加工面换向系统包括驱动源,所述驱动源包括有转动轴,所述转动轴与换料总成同轴设置。所述驱动源通过转动轴连接换料总成,使得换料总成根据驱动源的控制进行角度调整,确保换料总成上装夹的产品的待加工面依次对正机床夹具进行装夹并加工,转动轴与换料总成同轴设置,能够保证换料总成的响应性达到设计要求,实现加工面切换指令的快速实现。

5、作为优选,所述换料总成包括倾斜设置于驱动源上的换向气缸,所述夹装机构包括相互垂直设置的第一夹装机构和第二夹装机构,所述换向气缸旋转180°后第一夹装机构与第二夹装机构交换位置。所述第一夹装机构与第二夹装机构分别夹装一个待加工产品,在换向气缸动作后可以将两个待加工产品交换位置,使得本技术中第一夹装机构上的代加工产品两平面加工结束后快速将第二待加工产品切换至对应机床工位,以此实现第二夹装机构上的待加工产品的快速两平面加工,即换料总成与加工面换向系统配合实现两个产品的一次装夹,衔接加工,相较于依次安装、拆卸两个产品进行加工,显著缩短工时至原本的四分之一,及原本是分别安装两次两个产品以进行双平面加工,需要耗时4个时间单位,而本技术仅需一次安装两个产品,耗费1个时间单位,两个平面全部加工完成后统一拆卸即可。

6、作为优选,所述加工面换向系统包括桁架连接板,所述驱动源安装在桁架连接板顶部,所述驱动源的转动轴能够驱动换料总成旋转180°。所述桁架连接板作为机械手本体与设备主体的连接部件,用于执行设备主控制器的位置移动指令,确保夹装机构上的待加工产品对正夹装夹具并进行精确加工。

7、作为优选,所述驱动源一侧设置有第一定位组件,所述第一定位组件包括前定位销和后定位销,所换料总成上对应前定位销设置有第一定位块,当所述换料总成旋转180°后,所述第一定位块靠合后定位销。所述第一定位组件用于控制换料总成的旋转角度,前定位销与后定位销确定换料总成的旋转范围,在换料总成由初始旋转至目标角度后第一定位块对其进行靠合拦截,使得换料总成上的产品停留在指定位置等待后续加工工作,即前定位销与后定位销为加工面换向系统的两个加工位置锚点。

8、作为优选,所述换向气缸侧部设置有第二定位组件,所述第二定位组件包括第一工位定位销和第二工位定位销,所夹装机构上对应第一工位定位销设置有第二定位块,当所述换向气缸旋转180°后,所述第二定位块靠合第二工位定位销。所述第一工位定位销与第二工位定位销分别为第一夹装机构与第二夹装机构的加工工位定位锚点,决定换向气缸的转动范围,确保两个待加工产品均能对正机床等待固定和加工。

9、作为优选,所述机械手本体还包括平移让位机构,所述平移让位机构带动换料总成沿垂直于待加工平面方向往复移动。所述平移让位机构主要有两个作用,其一为第一装夹机构上的产品第一平面加工完成后需要换向调整第二平面至加工工位时,平移让位机构将换料总成带离机床并进行转动换向,避免出现干涉;其二为第一装夹机构上的产品两平面均加工完成后需要与第二装夹机构的产品交换位置,此时通过平移让位机构再次将换料总成带离机床进行位置交换;而由于平移机构所提供的自由度为1,因此有效避免换向或是交换位置后的产品出现其他方向上的位置偏离而造成加工误差,进一步保证各产品的加工同步性和精度。

10、作为优选,所述第一夹装机构和第二夹装机构独立动作。所述第一夹装机构与第二夹装机构可分别装夹一个产品,在装夹时操作人员仅需保证产品安装在夹装机构上的位置一致,即可通过本技术所提供的机械手实现两产品的加工精度一致。

11、作为优选,所述驱动源为气动换向装置。气动换向装置结构简单,动作灵敏,响应性好,且不占用空间,可以在原位实现位置调整,非常适合换向动作或换位动作的执行。

12、作为优选,所述驱动源为伺服电机,所述伺服电机与转向轴之间设置有减速机构。所述伺服电机工作稳定,启停波动小,转动精度相较于换向气缸更高,有效提升换向动作或换位动作的精确度。

13、因此,本实用新型具有如下有益效果:(1)通过加工面换向系统实现原料的自转式换面,从而顺利完成两平面的精确加工,显著提升加工效率,消除重复安装造成的精度误差;(2)相较于依次安装、拆卸两个产品进行加工,显著缩短工时至原本的四分之一,及原本是分别安装两次两个产品以进行双平面加工,需要耗时4个时间单位,而本技术仅需一次安装两个产品,耗费1个时间单位,两个平面全部加工完成后统一拆卸即可;(3)利用第一定位组件形成换向锚点,第二定位组件形成换位锚点,使得两个产品进行加工时均能得到精确定位;(4)能够适应各类规格的产品加工,结构精巧,应用操作简单,可推广至各个领域的夹具工装使用。

- 还没有人留言评论。精彩留言会获得点赞!