一种镍锌软磁性铁氧体成型模具的制作方法

1.本实用新型主要涉及成型模具技术领域,具体是一种镍锌软磁性铁氧体成型模具。

背景技术:

2.镍锌软磁性铁氧体是一种被广泛应用的高频软磁材料,由于其具有多孔性及高电阻率,其性能远远优于锰锌铁氧体,在制备的过程中,将多种粉末状的原材料、分散剂和粘结剂等按照一定的比例进行混合,之后在干燥箱内进行烘干,再之后进行研磨,混合整粒,过筛,干压成型、烧结。

3.在对过筛后的粉料利用模具进行压制成型时,通常利用上模具和下模具进行挤压成型,在成型后的物料一般会在下模具的槽的底端内,不方便人工取出,给工作人员带来不便,如果强行取出,有可能会损坏成型后的物料。

4.综上所述,在制备镍锌软磁性铁氧体,粉料进行模压时,不方便人工取出,容易损坏物料。

5.相应地,本领域需要一种新的镍锌软磁性铁氧体成型模具来解决上述问题。

技术实现要素:

6.为解决现有技术的不足,本实用新型提供了一种镍锌软磁性铁氧体成型模具,通过移动座的可移动设置以及回弹装置的设置能够将成型后的物料向上推出,进而方便取料。

7.本实用新型为实现上述目的,通过以下技术方案实现:

8.一种镍锌软磁性铁氧体成型模具,包括:上顶板、第一驱动装置、上模具、移动座、下模具、回弹装置和下底板;

9.所述上顶板和所述下底板通过四个导柱相连,所述上顶板上设置有所述第一驱动装置,所述第一驱动装置和上模具相连,且所述第一驱动装置设置成能够驱动所述上模具的上下运动,所述上模具和所述下底板之间设置有所述移动座,四个所述导柱和贯穿所述移动座,且所述移动座设置成能够和所述导柱发生相对移动,所述下底板上还设置有第二驱动装置,所述第二驱动装置和所述移动座相连,所述移动座上设置由于通孔,所述通孔的设置位置和所述上模具相匹配,所述通孔内设置有可移动的所述下模具,所述下底板上设置有所述回弹装置,所述回弹装置位于所述下模具的下方,所述回弹装置设置成能够推动所述下模具向上移动。

10.本实用新型如上述的镍锌软磁性铁氧体成型模具,进一步,所述回弹装置为氮气弹簧。

11.本实用新型如上述的镍锌软磁性铁氧体成型模具,进一步,所述通孔内设置有限位槽,所述下模具上设置有与所述限位槽相匹配的限位块。

12.本实用新型如上述的镍锌软磁性铁氧体成型模具,进一步,所述上模具和所述第

一驱动装置的连接方式为可拆卸式连接。

13.本实用新型如上述的镍锌软磁性铁氧体成型模具,进一步,所述第一驱动装置和所述上模具之间还设置有移动导板,四个所述导柱贯穿所述移动导板,且所述移动导板和所述导柱能够发生相对移动。

14.本实用新型如上述的镍锌软磁性铁氧体成型模具,进一步,所述移动导板和所述上模具的连接方式为可拆卸式连接。

15.本实用新型如上述的镍锌软磁性铁氧体成型模具,进一步,所述第一驱动装置为液压驱动装置。

16.本实用新型如上述的镍锌软磁性铁氧体成型模具,进一步,所述第二驱动装置为液压驱动装置。

17.本实用新型如上述的镍锌软磁性铁氧体成型模具,进一步,所述上模具上设置有容纳结构,所述下模具上设置有与所述容纳结构相匹配的凸起结构。

18.本实用新型如上述的镍锌软磁性铁氧体成型模具,进一步,所述第二驱动装置的数量为两个,且两个所述第二驱动装置呈对称设置。

19.对比现有技术,本实用新型的有益效果是:

20.本实用新型通过可移动的移动座和下模具能够盛放物料原料,通过上模具和下模具对物料进行挤压成型,之后通过回弹装置将成型后的物料向上推至一定的距离,方便人工取料。

附图说明

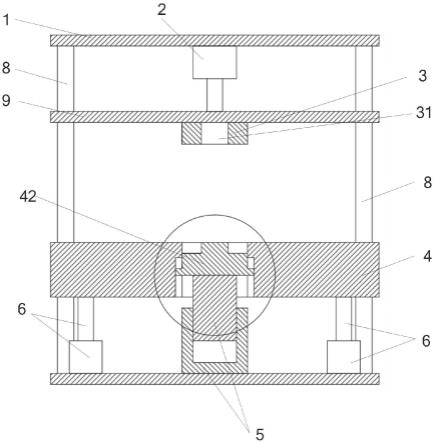

21.附图1是本实用新型的整体结构第一视角结构图;

22.附图2是本实用新型的整体结构第二视角结构图;

23.附图3是本实用新型的整体结构剖视图;

24.附图4是附图3中局部结构放大图;

25.附图中所示标号:

26.1、上顶板;2、第一驱动装置;3、上模具;31、容纳结构;4、移动座;41、通孔;411、限位槽;42、下模具;421、凸起结构;422、限位块;5、回弹装置;6、第二驱动装置;7、下底板;8、导柱;9、移动导板。

具体实施方式

27.结合附图和具体实施例,对本实用新型作进一步说明。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

28.如图1-4所示,本实用新型提供一种镍锌软磁性铁氧体成型模具,包括:上顶板1、第一驱动装置2、上模具3、移动座4、下模具42、回弹装置5和下底板7;

29.上顶板1和下底板7通过四个导柱8相连,上顶板1上设置有第一驱动装置2,第一驱动装置2和上模具3相连,且第一驱动装置2设置成能够驱动上模具3的上下运动,上模具3和下底板7之间设置有移动座4,四个导柱8和贯穿移动座4,且移动座4设置成能够和导柱8发

生相对移动,下底板7上还设置有第二驱动装置6,第二驱动装置6和移动座4相连,移动座4上设置由于通孔41,通孔41的设置位置和上模具3相匹配,通孔41内设置有可移动的下模具42,下底板7上设置有回弹装置5,回弹装置5位于下模具的下方,回弹装置5设置成能够推动下模具42向上移动。

30.具体而言,第一驱动装置2驱动上模具3向下运动,直至挤压下模具42向下移动,回弹装置5为氮气弹簧,氮气弹簧被压缩,直至物料挤压成型,之后第二驱动装置6驱动移动座4向下移动,在上模具3挤压完成后回程的过程中,氮气弹簧恢复原位,推动下模具42在通孔41内向上移动,进而将挤压成型后的物料向上推出一定的距离,进而方便人工取料。

31.需要说明的是,回弹装置5为氮气弹簧仅仅是一种优选的设置方式,回弹装置5还可以是液压缸和伸缩杆,利用液压缸控制伸缩杆的移动,进而将下模具42向上推出一定距离,本领域技术人员可根据实际情况自行设定。

32.进一步地,在本优选实例中,通孔41内设置有限位槽411,下模具42上设置有与限位槽411相匹配的限位块422,限位块422能够在限位槽411内移动,在不妨碍下模具42上下移动的同时,限位槽411和限位块422,能够防止下模具42在挤压成型过程中发生自转。

33.限位槽411的设置高度设置成不妨碍物料成型,即,在上模具3和下模具42闭合到位且挤压到位的情况下,限位槽411的最高面b面(如图4中所示)低于下模具42上的a面(如图4中所示)。

34.上模具3和第一驱动装置2的连接方式为可拆卸式连接,方便更换不同类型的上模具3和不同类型的下模具42,以满足多种不同类型产品的成型。

35.进一步,在另一种优选实例中,第一驱动装置2和上模具3之间还设置有移动导板9,四个导柱8贯穿移动导板9,且移动导板9和导柱8能够发生相对移动。移动导板9的设置能够提升上模具3和下模具42的挤压精准性。移动导板9和上模具3的连接方式为可拆卸式连接方便更换不同类型的上模具3和不同类型的下模具42,以满足多种不同类型产品的成型。

36.进一步,第一驱动装置2为液压驱动装置。第一驱动装置2能够驱动移动导板9和上模具3的上下移动,第二驱动装置6为液压驱动装置,第二驱动装置6能够驱动移动座4的上下移动,当然这仅仅是一种优选的设置方式,第一驱动装置2和第二驱动装置6还可以都是气缸驱动装置,本领域技术人员可根据实际情况自行设定。

37.上模具3上设置有容纳结构31,下模具42上设置有与容纳结构31相匹配的凸起结构421,在上模具3和下模具42共同挤压物料时,且挤压到位的情况下,凸起结构421插入容纳结构31内。

38.第二驱动装置6的数量为两个,且两个第二驱动装置6呈对称设置。

39.本实用新型还包括控制器,所述控制器设置成能够控制镍锌软磁性铁氧体成型模具的所有工作。

40.本实用新型的工作原理:

41.初始状态下,上模具3和下模具42未闭合到位,且两者相距一定的距离,此时,将物料放入通孔41和凸起结构421所形成的圆环形物料腔内,之后第一驱动装置2驱动上模具3向下移动,下降至能够和下模具42共同将物料挤压成型的位置,之后第一驱动装置2继续驱动上模具3向下移动,此时,下模具42也随之向下移动,进而挤压回弹装置5,回弹装置5为氮气弹簧,氮气弹簧被压缩,之后第一驱动装置2驱动上模具3向上回程,与此同时,第二驱动

装置6驱动移动座4向下移动,氮气弹簧向上回程,在移动座4向下移动且氮气弹簧向上推动模具42的作用下,成型后的物料会迅速出现在移动座4上表面的上方,方便取料;在取料之后,再通过第二驱动装置6使得移动座4恢复原位,进行下一次装料模压。

42.综上所述,本实用新型通过可移动的移动座4和下模具42能够盛放物料原料,通过上模具3和下模具42对物料进行挤压成型,之后通过回弹装置5和移动座4的配合将成型后的物料向上推至一定的距离,方便人工取料。

43.上述披露的各技术特征并不限于已披露的与其它特征的组合,本领域技术人员还可根据发明之目的进行各技术特征之间的其它组合,以实现本实用新型之目的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1