一种自动焊接定位夹具的制作方法

本技术涉及自动焊接,具体为一种自动焊接定位夹具。

背景技术:

1、现有的定位夹具采用不锈钢镶件对正负极焊片定位,产品正极和负极分开两台机器两个人焊接,电池和连接片均手工上,先焊接正极片,电池放入槽内正极面朝上,焊片放入定位块内,然后脚踩焊接机器踏板进行焊接,焊接后将电池正极面朝下,然后放入负极片定位进行焊接,一个产品正负分两台机器焊接,使机器使用效率降低,加大固定资产投入的成本。

2、定位夹具在使用时需要设置定位夹持的功能,若不能设置定位夹持的功能,则会使得夹具设计从一出一变成一出五的设计方式,即每个夹具上五个产品穴位,正负极焊接面从原来单面改为双面设计,电池本体装入夹具中定位后,先焊接正极,然后反面焊接负极,减少电池从穴位拿取时间,电池本体由机械手上下料,降低员工操作难度,使焊接岗位变得简单易操作,自动取放电池,减少手工操作时间,夹具采用连续焊接夹具本体乘五的方式,使得机器使用效率提高一倍。

技术实现思路

1、本实用新型的目的在于提供一种自动焊接定位夹具,以解决上述背景技术中提出焊接的产能低,焊接不良率高,自检能力差,不良品流出风险大,受夹具制约等问题。

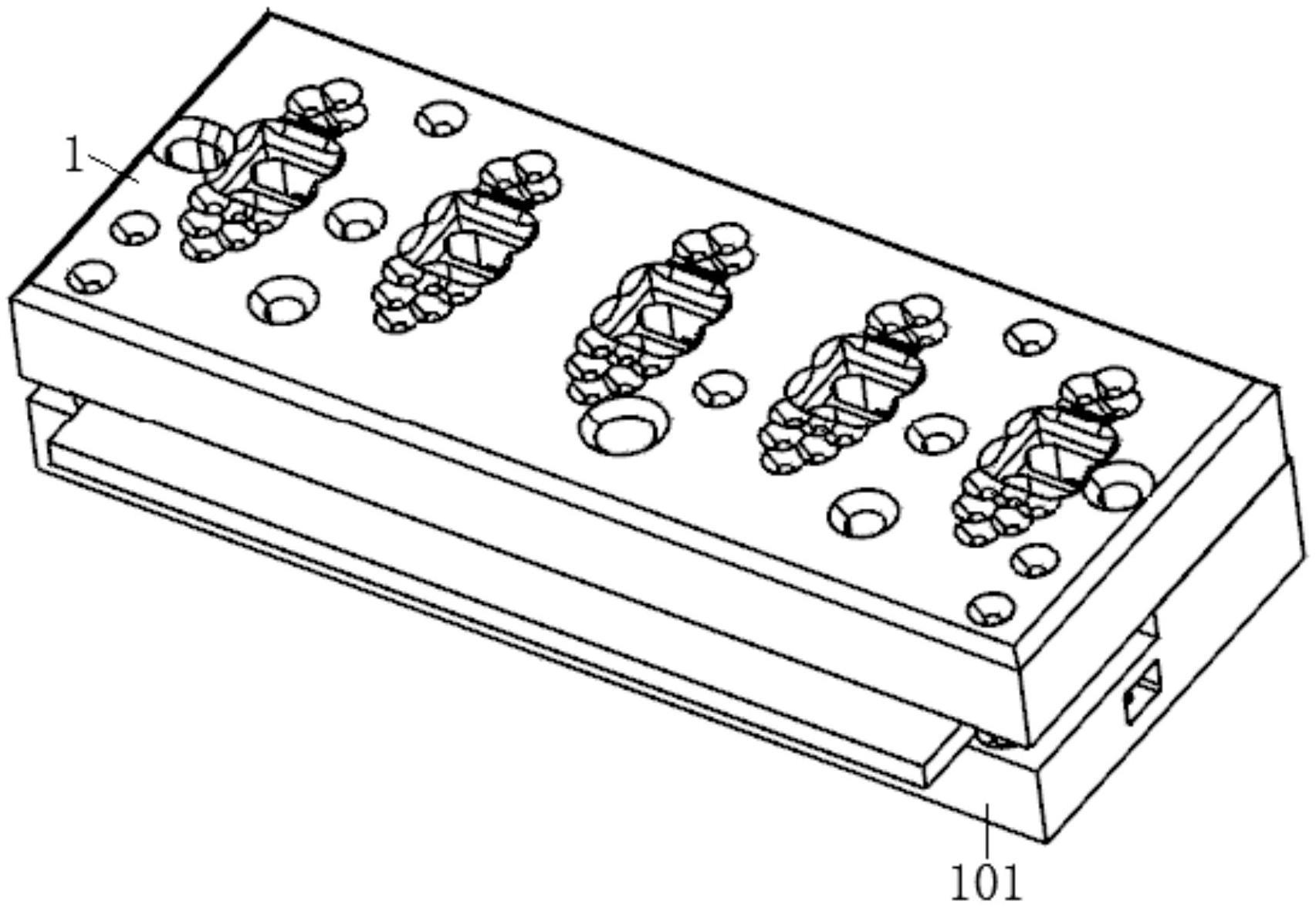

2、为实现上述目的,本实用新型提供如下技术方案:一种自动焊接定位夹具,包括夹具本体,所述夹具本体的一侧设置有定位盖板,所述夹具本体的表面皆开设有固定螺孔,所述夹具本体的表面皆安装有等间距的固定板,所述夹具本体的表面设置有定位夹持机构,且定位夹持机构的内部包含有弹性定位柱、不锈钢板本体与定位夹持部。

3、优选的,所述固定螺孔的表面螺纹连接有钉体,并且钉体的一端贯穿固定螺孔并与定位盖板的表面螺纹紧固,所述定位盖板的表面皆螺纹连接有正极片定位销钉,且正极片定位销钉的一端贯穿定位盖板并延伸至定位盖板的内部。

4、优选的,所述固定板的表面开设有放置槽,并且放置槽的内部放置有电池本体,所述夹具本体的表面皆设置有定位焊片,且定位焊片位于电池本体的上方,并且定位焊片与电池本体相互配合,同时,定位焊片与夹具本体的表面相互卡接配合。

5、优选的,所述定位夹持部的内部包含有固定槽、不锈钢块定位螺丝与不锈钢板定位销钉,所述夹具本体的内部设置有用于使电池本体压住正极片,并且起到对正极片定位的不锈钢板本体,且不锈钢板本体与定位盖板的表面相接触。

6、优选的,所述夹具本体的内部皆安装有用于对不锈钢板本体进行定位的弹性定位柱,且弹性定位柱的表面与不锈钢板本体的表面相接触,并且不锈钢板本体位于电池本体的上方并与电池本体顶部位置处的表面相接触。

7、优选的,所述不锈钢板本体的表面皆开设有固定槽,且固定槽的表面设置有用于锁定的不锈钢块定位螺丝,并且不锈钢块定位螺丝的一端贯穿不锈钢板本体并与夹具本体的表面螺纹紧固,所述不锈钢板本体的表面螺纹连接有用于将不锈钢板本体与夹具本体固定住的不锈钢板定位销钉,且不锈钢板定位销钉的一端贯穿不锈钢板本体并与夹具本体的表面螺纹紧固。

8、与现有技术相比,本实用新型的有益效果是:该自动焊接定位夹具使得夹具设计从一出一变成一出五的设计方式,即每个夹具上五个产品穴位,正负极焊接面从原来单面改为双面设计,电池本体装入夹具中定位后,先焊接正极,然后反面焊接负极,减少电池从穴位拿取时间,夹具采用三层板凹凸设计,使用磁铁,销钉,螺母,不锈钢板等解决定位焊片与电池本体定位,完全靠夹具对电池本体进行定位,由人工将正负极焊片放入固定板表面的放置槽内,电池本体由机械手上下料,降低员工操作难度,使焊接岗位变得简单易操作,对员工要求比较低,解决过于依赖熟手员工的问题,一台机器同时焊接正极和负极,提高机器使用效率,解决机器短缺问题,同时降低固定资产的投入,机器从脚踩式焊接改变成半自动焊接方式,并且自动取放电池,减少手工操作时间,夹具采用连续焊接夹具本体乘五的方式,员工将装好产品夹具放入机器下方定位点,然后启动机器自动焊接,中间人工翻转正负极,焊接后产品符合质量要求,同时机器使用效率提高一倍;

9、1、通过设置有定位夹持机构,将电池本体放置于固定板表面的放置槽的内部,在定位焊片的作用下定位电池本体的前端,使得电池本体的正极面被压住,避免定位焊片出现前后左右摆动,随后,将不锈钢板本体放置于夹具本体的表面,在弹性定位柱的作用下对不锈钢板本体进行定位,不锈钢板本体压住电池本体同时留有定位焊片一端定位槽,另一端使用销钉和隔片定位,拧紧固定槽内部的不锈钢块定位螺丝,在不锈钢块定位螺丝的作用下将不锈钢板本体与夹具本体的内壁固定住,在不锈钢板定位销钉的作用下将不锈钢板本体与夹具本体的表面固定住,员工把定位焊片放入定位槽内使用定位盖板压住,充分保证焊接后的成品尺寸,在正极片定位销钉的作用下将夹具本体与定位盖板固定住,以实现定位夹具对电池本体的定位夹持功能,从而使得夹具设计从一出一变成一出五的设计方式,即每个夹具上五个产品穴位,正负极焊接面从原来单面改为双面设计,电池本体装入夹具中定位后,先焊接正极,然后反面焊接负极,减少电池从穴位拿取时间,夹具采用三层板凹凸设计,使用磁铁,销钉,螺母,不锈钢板等解决定位焊片与电池本体定位,完全靠夹具对电池本体进行定位,由人工将正负极焊片放入固定板表面的放置槽内,电池本体由机械手上下料,降低员工操作难度,使焊接岗位变得简单易操作,对员工要求比较低,解决过于依赖熟手员工的问题,一台机器同时焊接正极和负极,提高机器使用效率,解决机器短缺问题,同时降低固定资产的投入,机器从脚踩式焊接改变成半自动焊接方式,并且自动取放电池,减少手工操作时间,夹具采用连续焊接夹具本体乘五的方式,员工将装好产品夹具放入机器下方定位点,然后启动机器自动焊接,中间人工翻转正负极,焊接后产品符合质量要求,同时机器使用效率提高一倍。

技术特征:

1.一种自动焊接定位夹具,包括夹具本体(1),其特征在于:所述夹具本体(1)的一侧设置有定位盖板(101),所述夹具本体(1)的表面皆开设有固定螺孔(102),所述夹具本体(1)的表面皆安装有等间距的固定板(104),所述夹具本体(1)的表面设置有定位夹持机构(2),且定位夹持机构(2)的内部包含有弹性定位柱(201)、不锈钢板本体(202)与定位夹持部(203)。

2.根据权利要求1所述的一种自动焊接定位夹具,其特征在于:所述固定螺孔(102)的表面螺纹连接有钉体,并且钉体的一端贯穿固定螺孔(102)并与定位盖板(101)的表面螺纹紧固,所述定位盖板(101)的表面皆螺纹连接有正极片定位销钉(103),且正极片定位销钉(103)的一端贯穿定位盖板(101)并延伸至定位盖板(101)的内部。

3.根据权利要求1所述的一种自动焊接定位夹具,其特征在于:所述固定板(104)的表面开设有放置槽,并且放置槽的内部放置有电池本体(105),所述夹具本体(1)的表面皆设置有定位焊片(106),且定位焊片(106)位于电池本体(105)的上方,并且定位焊片(106)与电池本体(105)相互配合,同时,定位焊片(106)与夹具本体(1)的表面相互卡接配合。

4.根据权利要求1所述的一种自动焊接定位夹具,其特征在于:所述定位夹持部(203)的内部包含有固定槽(2031)、不锈钢块定位螺丝(2032)与不锈钢板定位销钉(2033),所述夹具本体(1)的内部设置有用于使电池本体(105)压住正极片,并且起到对正极片定位的不锈钢板本体(202),且不锈钢板本体(202)与定位盖板(101)的表面相接触。

5.根据权利要求1所述的一种自动焊接定位夹具,其特征在于:所述夹具本体(1)的内部皆安装有用于对不锈钢板本体(202)进行定位的弹性定位柱(201),且弹性定位柱(201)的表面与不锈钢板本体(202)的表面相接触,并且不锈钢板本体(202)位于电池本体(105)的上方并与电池本体(105)顶部位置处的表面相接触。

6.根据权利要求1所述的一种自动焊接定位夹具,其特征在于:所述不锈钢板本体(202)的表面皆开设有固定槽(2031),且固定槽(2031)的表面设置有用于锁定的不锈钢块定位螺丝(2032),并且不锈钢块定位螺丝(2032)的一端贯穿不锈钢板本体(202)并与夹具本体(1)的表面螺纹紧固,所述不锈钢板本体(202)的表面螺纹连接有用于将不锈钢板本体(202)与夹具本体(1)固定住的不锈钢板定位销钉(2033),且不锈钢板定位销钉(2033)的一端贯穿不锈钢板本体(202)并与夹具本体(1)的表面螺纹紧固。

技术总结

本技术涉及自动焊接技术领域,具体为一种自动焊接定位夹具,包括夹具本体,所述夹具本体的表面设置有定位夹持机构。本技术一台机器同时焊接正极和负极,提高机器使用效率,解决机器短缺问题,同时降低固定资产的投入,机器从脚踩式焊接改变成半自动焊接方式,并且自动取放电池,减少手工操作时间,夹具采用连续焊接夹具本体乘五的方式,员工将装好产品夹具放入机器下方定位点,然后启动机器自动焊接,中间人工翻转正负极,焊接后产品符合质量要求,同时机器使用效率提高一倍。

技术研发人员:唐义武,陈丽娜

受保护的技术使用者:三威实业(珠海)有限公司

技术研发日:20221226

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!