铝板多工位自动定位识别打孔装置的制作方法

本技术涉及铝板打孔,尤其涉及铝板多工位自动定位识别打孔装置。

背景技术:

1、一些铝板在生产过程中需要利用到打孔装置进行打孔,现有的打孔装置在使用时,需要操作人员手动调节打孔头的位置,而且在打孔时,打孔头的规格较小,每次只能够对单个板位进行加工,工作效率较慢,在使用时更换铝板也耗费一定的时间,影响操作人员的工作效率。

技术实现思路

1、本实用新型的目的是为了解决现有技术中一些铝板在生产过程中需要利用到打孔装置进行打孔,现有的打孔装置在使用时,需要操作人员手动调节打孔头的位置,而且在打孔时,打孔头的规格较小,每次只能够对单个板位进行加工,工作效率较慢,在使用时更换铝板也耗费一定的时间,影响操作人员工作效率的问题,而提出的铝板多工位自动定位识别打孔装置。

2、为了实现上述目的,本实用新型采用了如下技术方案:

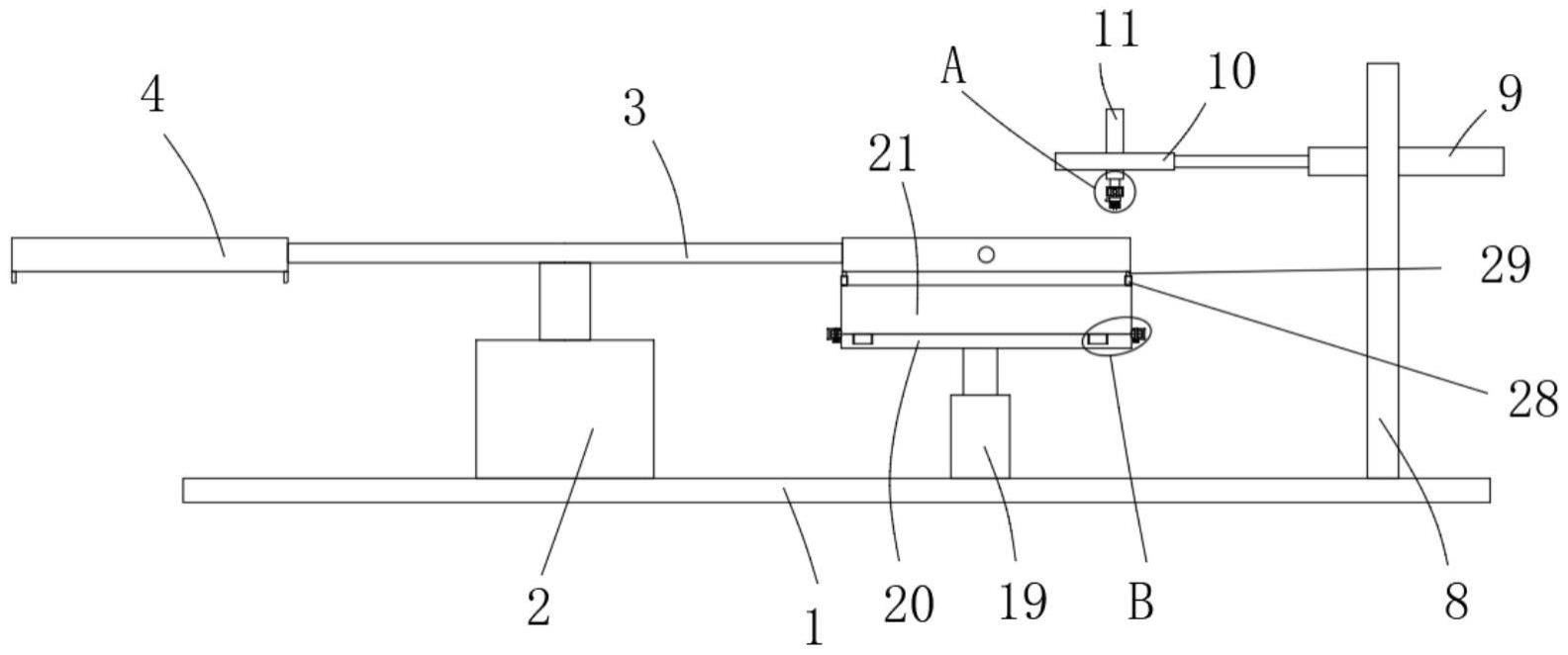

3、铝板多工位自动定位识别打孔装置,包括底板,所述底板的上侧壁固定连接有第一电机,所述第一电机的输出端固定连接有转板,所述转板的左右两侧均固定连接有放置框,所述放置框的下侧壁固定连接有过滤网,所述放置框的左右两侧均固定连接有电动推杆,所述电动推杆的输出端固定连接有定位板,所述底板的上侧壁固定连接有竖板,所述竖板的侧壁固定连接有第一液压缸,所述第一液压缸的输出端固定连接有连接座,所述连接座的侧壁固定连接有第二液压缸,所述第二液压缸的输出端固定连接有控制箱,所述控制箱的内壁转动连接有螺纹杆,所述控制箱的后侧壁固定连接有第二电机且第二电机的输出端和螺纹杆固定连接,所述螺纹杆的杆壁螺纹套设有螺纹筒,所述螺纹筒的下侧壁固定连接有导向板,所述控制箱的下侧壁开设有与导向板相互匹配的导向口,所述导向板的下侧壁伸出导向口且固定连接有冲压头,所述冲压头的侧壁固定连接有ccd图像识别装置。

4、优选的,所述底板的上侧壁固定连接有第三液压缸,所述第三液压缸的上端固定连接有放置板,所述放置板的上侧壁放置有收集箱。

5、优选的,所述放置板和收集箱的左右两侧均固定连接有卡块,两个所述卡块外套设有同一个卡框,所述卡框的侧壁开设有限位孔且限位孔内插接有限位销,两个所述卡块的侧壁均开设有与限位销相互匹配的竖孔,所述限位销的上端固定连接有拉板,所述拉板和卡框之间固定连接有同一根弹簧。

6、优选的,所述收集箱的下侧壁四角处均固定连接有定位块,所述放置板的上侧壁开设有多个与定位块相互匹配的定位槽。

7、优选的,所述收集箱的上侧壁四角处均固定连接有导向筒,所述放置框的下侧壁四角处均固定连接有与导向筒相互匹配的导向柱。

8、优选的,所述螺纹筒的上侧壁固定连接有两个定位滑板,所述控制箱的上侧内壁开设有两个与定位滑板相互匹配的定位滑槽。

9、与现有技术相比,本实用新型提供了铝板多工位自动定位识别打孔装置,具备以下有益效果:

10、该铝板多工位自动定位识别打孔装置,通过设置的底板、第一电机、转板、放置框、过滤网、电动推杆、定位板、竖板、第一液压缸、连接座、第二液压缸、控制箱、螺纹杆、螺纹筒、导向板、导向口、冲压头、ccd图像识别装置,通过在铝板打孔装置上设置ccd图像识别装置,利用ccd成像技术对打孔位置进行自动识别,从而提高打孔的精度而且采用多工位多孔位同步打孔技术,冲压装置能够一次性同时对多个板位进行打孔,提高打孔效率。

技术特征:

1.铝板多工位自动定位识别打孔装置,包括底板(1),其特征在于,所述底板(1)的上侧壁固定连接有第一电机(2),所述第一电机(2)的输出端固定连接有转板(3),所述转板(3)的左右两侧均固定连接有放置框(4),所述放置框(4)的下侧壁固定连接有过滤网(5),所述放置框(4)的左右两侧均固定连接有电动推杆(6),所述电动推杆(6)的输出端固定连接有定位板(7),所述底板(1)的上侧壁固定连接有竖板(8),所述竖板(8)的侧壁固定连接有第一液压缸(9),所述第一液压缸(9)的输出端固定连接有连接座(10),所述连接座(10)的侧壁固定连接有第二液压缸(11),所述第二液压缸(11)的输出端固定连接有控制箱(12),所述控制箱(12)的内壁转动连接有螺纹杆(13),所述控制箱(12)的后侧壁固定连接有第二电机且第二电机的输出端和螺纹杆(13)固定连接,所述螺纹杆(13)的杆壁螺纹套设有螺纹筒(14),所述螺纹筒(14)的下侧壁固定连接有导向板(15),所述控制箱(12)的下侧壁开设有与导向板(15)相互匹配的导向口(16),所述导向板(15)的下侧壁伸出导向口(16)且固定连接有冲压头(17),所述冲压头(17)的侧壁固定连接有ccd图像识别装置(18)。

2.根据权利要求1所述的铝板多工位自动定位识别打孔装置,其特征在于,所述底板(1)的上侧壁固定连接有第三液压缸(19),所述第三液压缸(19)的上端固定连接有放置板(20),所述放置板(20)的上侧壁放置有收集箱(21)。

3.根据权利要求2所述的铝板多工位自动定位识别打孔装置,其特征在于,所述放置板(20)和收集箱(21)的左右两侧均固定连接有卡块(22),两个所述卡块(22)外套设有同一个卡框(23),所述卡框(23)的侧壁开设有限位孔且限位孔内插接有限位销(24),两个所述卡块(22)的侧壁均开设有与限位销(24)相互匹配的竖孔,所述限位销(24)的上端固定连接有拉板(25),所述拉板(25)和卡框(23)之间固定连接有同一根弹簧(26)。

4.根据权利要求2所述的铝板多工位自动定位识别打孔装置,其特征在于,所述收集箱(21)的下侧壁四角处均固定连接有定位块(27),所述放置板(20)的上侧壁开设有多个与定位块(27)相互匹配的定位槽。

5.根据权利要求2所述的铝板多工位自动定位识别打孔装置,其特征在于,所述收集箱(21)的上侧壁四角处均固定连接有导向筒(28),所述放置框(4)的下侧壁四角处均固定连接有与导向筒(28)相互匹配的导向柱(29)。

6.根据权利要求1所述的铝板多工位自动定位识别打孔装置,其特征在于,所述螺纹筒(14)的上侧壁固定连接有两个定位滑板(30),所述控制箱(12)的上侧内壁开设有两个与定位滑板(30)相互匹配的定位滑槽。

技术总结

本技术涉及铝板打孔技术领域,且公开了铝板多工位自动定位识别打孔装置,包括底板,所述底板的上侧壁固定连接有第一电机,所述第一电机的输出端固定连接有转板,所述转板的左右两侧均固定连接有放置框,所述放置框的下侧壁固定连接有过滤网,所述放置框的左右两侧均固定连接有电动推杆,所述电动推杆的输出端固定连接有定位板。本技术通过在铝板打孔装置上设置CCD图像识别装置,利用CCD成像技术对打孔位置进行自动识别,从而提高打孔的精度而且采用多工位多孔位同步打孔技术,冲压装置能够一次性同时对多个板位进行打孔,提高打孔效率。

技术研发人员:徐伟青

受保护的技术使用者:广东伟泰新型建材有限公司

技术研发日:20221230

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!