使用材料处理系统的边缘整形的制作方法

本发明一般地涉及用于使用材料处理系统对将要被从工件切割的零件的边缘进行整形的系统和方法。

背景技术:

1、材料处理系统(包括等离子体电弧焊炬系统、激光处理系统和液体喷射处理系统)被广泛地用于材料(例如,导电材料,诸如金属)的处理(例如,加热、切割、刨削和标记)。这些材料处理系统包括各种可消耗部件,包括用于将处理流递送给工件以处理工件的处理头。例如,等离子体电弧焊炬系统通常包括:处理头,包括等离子体电弧焊炬头;电极,安装在焊炬头内;发射器,安放在电极的膛内;具有中心出口孔的喷嘴,安装在焊炬头内;护罩;电气连接;用于冷却的通道;用于电弧控制流体(例如,等离子体气体)的通道;和电源。涡流环能够被用于控制形成在电极和喷嘴之间的等离子体室中的流体流动模式。在操作中,等离子体电弧焊炬产生包括等离子体电弧(所述等离子体电弧是具有高温和足够动量的电离气体的收缩喷射)的处理流以辅助去除熔化的金属。在焊炬中使用的气体能够是非反应性的(例如,氩气或氮气),或者是反应性的(例如,氧气或空气)。其它类型的材料处理系统(诸如,水喷射处理系统或激光处理系统)也包括用于操作其相应处理装置的各种可消耗部件。这些消耗品包括用于递送处理流(例如,水喷射流或激光流)以处理工件的处理头(例如,水喷射切割头或激光切割头)。

2、这些材料处理系统被频繁地用于切割平板、工字梁和管子以准备焊接和组装成复杂的机器和结构。流行的焊接技术经常在待联接的零件上需要斜面边缘(即,偏斜的非90度边缘)以实现牢固焊接。传统上,为了在零件的边缘上实现斜面形状,材料处理系统使用多轴斜面焊炬和/或大量的辅助工作(例如,由最终用户进行研磨)。然而,多轴斜面焊炬昂贵,设计复杂,并且围绕零件操作/操纵以实现预期斜面形状复杂难懂。另外,用于实现预期形状的辅助工作通常是低效的。采用复杂切割部件中所涉及的辅助工作的这些低效率和费用限制将传统材料处理系统(例如,等离子体或激光切割系统)用于开发可焊接的零件。另外,对于待涂漆的零件,零件上的直角(即,90度)边缘难以涂漆并且经常用作成品上的涂漆的失效/碎屑点。因此,为了可更容易地涂漆的零件,可能需要边缘倒角(即,切掉零件的直角边缘的一部分以实现圆形偏斜边缘)。当前,操作人员研磨零件的直角边缘以实现可涂漆的倒角边缘,这再次导致低效率和另外的材料搬运要求以及另外的人类操纵。

3、因此,存在如下需要:能够在零件边缘中实现斜面和/或倒角形状而不需要辅助工作和/或复杂处理部件的系统和方法。

技术实现思路

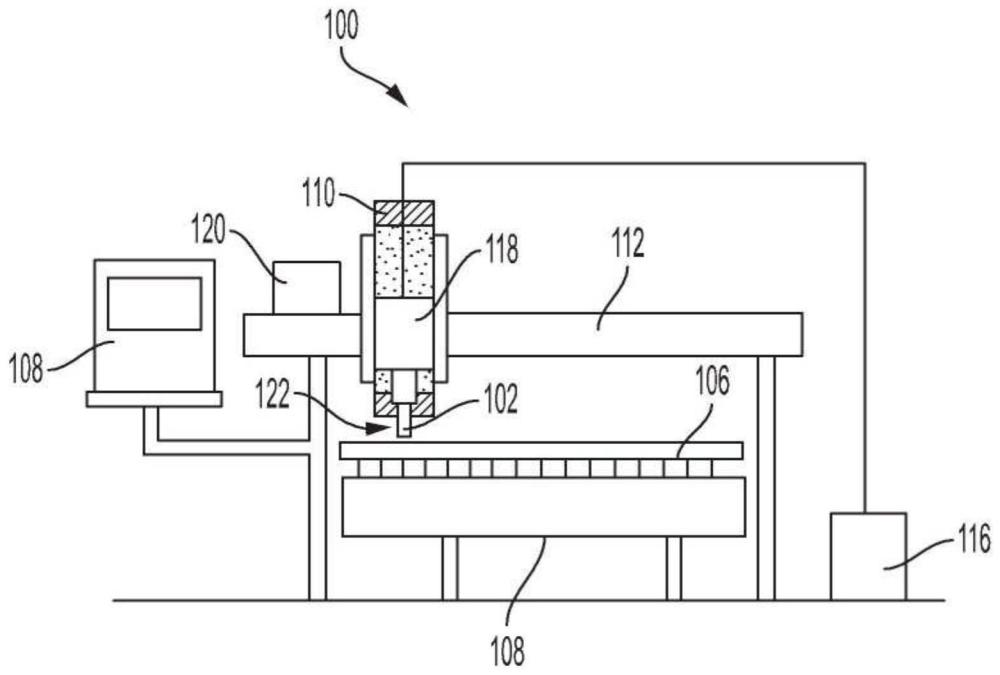

1、本发明提供用于使用已有材料处理系统(诸如,等离子体电弧系统和激光系统)来在工件的零件上实现斜面和倒角边缘的系统和方法。在一些实施例中,结合处理头运动、操作和/或过程设置的受控调整,简单的x-y切割台被用于获得一致的斜面切割和/或倒角切割,而没有对复杂的切割部件(例如,铰接或斜面工作台、机器人操纵等)或辅助工作的任何使用。

2、在一个方面,本发明的特征在于一种用于使用材料处理系统对将要被从工件切割的零件的边缘进行整形的计算机实现的方法,所述材料处理系统包括被配置为递送处理流的处理头。所述方法包括:由所述材料处理系统基于预期边缘轮廓来计算接近所述零件的所述边缘的整形路径的开始点和结束点;并且由所述材料处理系统基于预期边缘轮廓来计算接近所述零件的所述边缘的整形路径的开始点和结束点。所述方法还包括:由所述材料处理系统确定一组操作参数以使所述处理流可控地撞击所述零件的所述边缘周围从而执行从所述开始点到所述结束点的所述整形路径。所述一组操作参数包括所述处理头相对于所述零件的高度、所述处理流的能量密度、沿着所述整形路径的所述处理头的速度、所述整形路径相对于所述零件的所述边缘的偏移和所述处理流的压力中的至少一个。所述方法还包括:由所述材料处理系统将所述处理头安置为与所述零件的表面正交;并且由所述处理头使所述处理流可控地撞击所述零件的所述边缘,以对所述预期边缘轮廓进行整形。

3、在另一方面,提供一种用于对将要被从工件切割的零件的边缘进行整形的材料处理系统。所述材料处理系统包括:用于产生处理流并且将所述处理流递送给所述工件的工具;和用于基于预期边缘轮廓来计算接近所述零件的所述边缘的整形路径的开始点和结束点的工具。所述材料处理系统还包括:用于确定一组操作参数以使所述处理流可控地撞击所述零件的所述边缘周围从而执行从所述开始点到所述结束点的所述整形路径的工具。所述一组操作参数包括所述处理头相对于所述零件的高度、所述处理流的能量密度、沿着所述整形路径的所述处理头的速度、所述整形路径相对于所述零件的所述边缘的偏移和所述处理流的压力中的至少一个。所述材料处理系统还包括:用于安置所述用于递送处理流的工具以使得所述用于递送处理流的工具与所述零件的表面正交的工具;和用于使所述处理流可控地撞击所述零件的所述边缘以对所述预期边缘轮廓进行整形的工具。

4、在一些实施例中,所述材料处理系统包括等离子体电弧焊炬系统、激光处理系统或水喷射流之一。在一些实施例中,所述处理流包括等离子体电弧、激光束或水喷射流之一。在一些实施例中,所述处理流包括激光束,并且所述可控地撞击包括将所述激光束递送到所述工件的所述表面以选择性地熔化所述零件的所述边缘的一部分从而实现所述预期边缘轮廓。

5、在一些实施例中,所述处理流包括等离子体电弧,并且所述可控地撞击包括使所述等离子体电弧在所述零件的所述边缘可控地弯曲以实现所述预期边缘轮廓。在一些实施例中,所述使所述等离子体电弧可控地弯曲包括使所述等离子体电弧的远侧尖端在与所述处理头跨所述工件的行进的方向非正交的方向上弯曲。在一些实施例中,所述等离子体电弧的所述远侧尖端包括所述等离子体电弧的长度的大约40%。在一些实施例中,用于对所述零件的所述边缘进行整形的所述处理头相对于所述零件的所述高度被设置为使得能够产生与可用于切割/切断所述零件的等离子体电弧关联的能量密度的大约25%的等离子体电弧密度。在一些实施例中,所述处理头相对于所述工件的所述零件的所述边缘沿侧向偏移所述等离子体电弧的宽度的至少大约10%。在一些实施例中,所述整形路径相对于所述工件的所述零件的所述边缘位于大约1英寸内。

6、在一些实施例中,所述整形路径包括所述开始点和所述结束点之间的第一行程以及所述开始点和所述结束点之间的第二行程。在所述第一行程期间,所述处理流刺穿所述工件以从所述工件拆卸所述零件的至少一部分,并且在所述第二行程期间,所述处理流对拆卸的零件的边缘进行整形以实现所述预期边缘轮廓。在一些实施例中,所述处理头高度、处理流能量密度、处理流压力、处理流气体混合物、速度或偏移中的至少一个在所述第一行程和所述第二行程之间是不同的以实现所述预期边缘轮廓。在一些实施例中,在所述第一行程期间所述处理头相对于所述零件的所述高度小于在所述第二行程期间所述处理头相对于所述零件的所述高度,由此减小在所述第二行程期间撞击所述工件的处理流的能量密度。在一些实施例中,通过在所述第二行程期间控制所述处理头的速度来产生与所述预期边缘轮廓关联的预期角度和深度。在一些实施例中,一组切割消耗品被安装以执行所述第一行程,并且不同的一组消耗品被安装以执行所述第二行程。替代地,同一组消耗品被用于所述第一行程和所述第二行程二者,但操作参数(例如,电流、功率密度、压力、偏移和/或处理头高度)中的一个或多个在所述第一行程和所述第二行程之间被改变以可控地对所述零件的所述边缘进行整形。

7、在一些实施例中,确定所述一组操作参数是基于所述工件的材料类型或厚度中的至少一个。在一些实施例中,所述预期边缘轮廓包括斜面边缘(例如,y形斜面、v形斜面、u形斜面等)、铲形/圆形边缘或倒角边缘之一。

8、在另一方面,提供一种用于使用激光切割系统对将要被从工件切割的零件的边缘进行整形的计算机实现的方法,所述激光切割系统包括被配置为递送激光束的热处理头。所述方法包括:由所述激光切割系统基于预期斜面轮廓来计算接近所述零件的所述边缘的整形路径的开始点和结束点;并且由所述激光切割系统至少确定所述热处理头相对于所述零件的高度以用于执行从所述开始点到所述结束点的所述整形路径。所述方法还包括:由所述激光切割系统将与所述零件的表面正交的所述处理头安置在确定的高度;并且通过沿着所述整形路径从所述热处理头递送的激光束,选择性地熔化所述零件的所述边缘的一部分以实现所述预期斜面轮廓。在一些实施例中,与所述激光切割系统关联的一个或多个操作参数被改变以实现所述预期斜面轮廓,包括激光功率密度、工作流压力、热处理头高度或热处理头的侧向偏移中的至少一个。

9、在一些实施例中,所述激光束的远侧尖端在与所述工件的所述表面正交的方向上穿透所述工件。在一些实施例中,所述热处理头相对于所述零件的所述高度是大约1英寸。在一些实施例中,确定所述热处理头相对于所述零件的所述高度是基于所述工件的材料类型或厚度中的至少一个。在一些实施例中,所述热处理头相对于所述工件的所述零件的所述边缘沿侧向偏移至少大约0.01英寸和大约0.5英寸之间的距离,诸如0.05英寸。

10、在一些实施例中,所述整形路径包括所述开始点和所述结束点之间的第一行程以及所述开始点和所述结束点之间的第二行程。在所述第一行程期间,所述处理流刺穿所述工件以从所述工件拆卸所述零件的至少一部分,并且在所述第二行程期间,所述处理流对拆卸的零件的边缘进行整形以实现所述预期斜面轮廓。

- 还没有人留言评论。精彩留言会获得点赞!