一种高精度自动化锻压机及其使用方法与流程

本发明涉及锻压机,具体为一种高精度自动化锻压机及其使用方法。

背景技术:

1、锻压机是金属和机械冷加工的使用设备,主要通过锻压机的锤头、砧块、冲头或模具对坯料施加压力,使之产生塑性变形,现有的锻压机无法进行全方位的高精度自动化锻压操作,使得锻压机的使用具有一定的局限性。

2、现有的锻压机存在的缺陷是:

3、1、申请文件jp2013081991a,主要考虑如何自动清除齿形形成模式中的粘合产品残留物,而没有考虑如何实现全方位高精度的自动锻压;

4、2、专利文件jp6586393b2,主要考虑如何提高换模工作效率,而没有考虑如何有效防止高温碎屑损伤工作人员;

5、3、专利文件cn116078972b,主要考虑如何实现根据实际情况的需要调整锻压面,提高装置的灵活性,而没有考虑如何快速稳固的安装锻压片;

6、4、专利文件cn109108200b,主要考虑如何提高冲孔的精准度,而没有考虑快速的清理锻压碎屑,提高锻压的工作效率。

技术实现思路

1、本发明的目的在于提供一种高精度自动化锻压机及其使用方法,以解决上述背景技术中提出的问题。

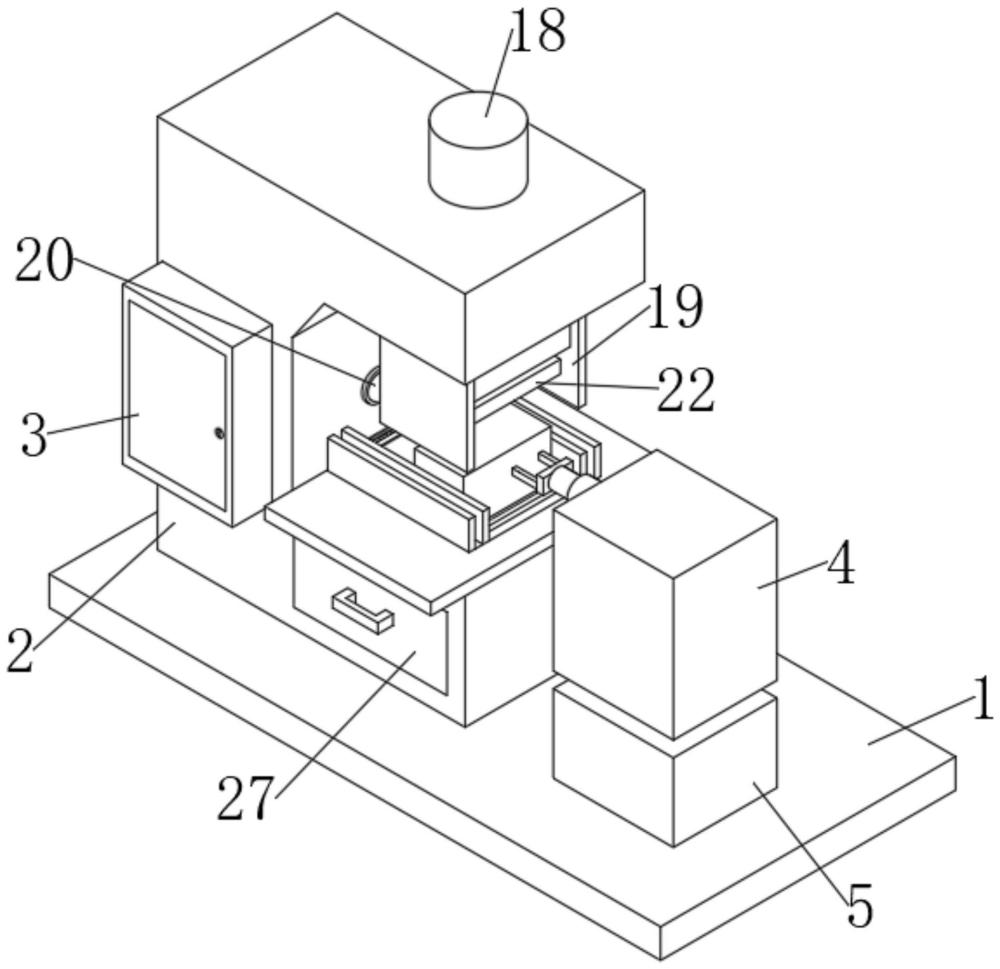

2、为实现上述目的,本发明提供如下技术方案:一种高精度自动化锻压机,包括基座,所述基座的顶部连接有定位座,所述定位座的内部连接有直线驱动器一,所述直线驱动器一的输出端连接有抓夹主箱,所述抓夹主箱的内部连接有抓夹组件,所述抓夹组件包括安装在抓夹主箱顶壁的小型伺服电机和引导杆一,且引导杆一位于小型伺服电机的后方,所述小型伺服电机的输出端连接有丝杆,所述丝杆和引导杆一的外表面连接有连接件,所述连接件的一端连接有防护盒,所述防护盒的内部连接有小型直线驱动器,所述小型直线驱动器的输出端连接有连接杆,所述连接杆的一端连接有电动伸缩杆,且电动伸缩杆位于抓夹主箱的后方,所述电动伸缩杆的输出端连接有连接块,所述连接块的一侧内壁连接有直线驱动器二和引导杆二,且引导杆二位于直线驱动器二的下方,所述直线驱动器二的输出端连接有双向丝杆,所述双向丝杆和引导杆二的外表面连接有两组活动抓夹,且活动抓夹用于夹持工件。

3、优选的,所述基座的顶部连接有锻压机主机,且锻压机主机位于定位座的后方,锻压机主机呈c字型,所述锻压机主机的顶部贯穿连接有液压杆,所述液压杆的输出端连接有倒c型防护牌。

4、优选的,所述锻压机主机的内侧底壁连接有工作面,所述工作面的顶部连接有锻压底座和四组隔挡,且四组隔挡位于锻压底座的两侧,所述工作面的顶部开设有两组凹槽,且凹槽位于两组隔挡之间,两组凹槽与倒c型防护牌的位置相对应。

5、优选的,所述倒c型防护牌的底部连接有装配框,所述装配框的两侧内壁均连接有小型电推杆一,所述装配框的两侧均开设有装配槽,且装配槽位于小型电推杆一的下方,所述装配框的顶壁连接有压力检测传感器一,且压力检测传感器一与小型电推杆一电性连接,所述装配框的底部嵌合连接有锻压片,且锻压片呈倒t字型,锻压片位于压力检测传感器一的下方,所述锻压片的内部连接有两组压力检测传感器二和小型电推杆二,且小型电推杆二位于压力检测传感器二的下方,压力检测传感器二与小型电推杆一的位置相对应,小型电推杆二与装配槽位置相对应,小型电推杆二与压力检测传感器二电性连接。

6、优选的,所述锻压机主机的一侧连接有收纳抽屉,且收纳抽屉位于工作面的下方,所述锻压机主机的另一侧连接有防护机盒,所述防护机盒的一侧内壁连接有直线驱动器三,所述直线驱动器三的输出端连接有风扇,所述防护机盒的一侧开设有排气口,且排气口与直线驱动器三的位置相对应,所述收纳抽屉和锻压机主机的一侧开设有过滤罩,且过滤罩与风扇的位置相对应。

7、优选的,所述工作面的顶部连接有两组吸风口,且两组吸风口分别位于锻压底座的前方和后方,吸风口位于四组隔挡之间,所述吸风口的底部连接有输气管道,且输气管道的一端位于收纳抽屉的内部。

8、优选的,所述锻压机主机的正面连接有耐高温摄像头,且耐高温摄像头位于倒c型防护牌的后方,所述锻压机主机的一侧连接有总操纵箱,且总操纵箱位于收纳抽屉的侧上方。

9、优选的,该使用方法如下:

10、s1、在使用该高精度自动化锻压机前,首先将整个装置接通电源,将锻压片嵌合安装在装配框下方,固定好后即可将高温的待锻压工件放置在锻压底座上;

11、s2、当耐高温摄像头检测到待锻压工件的存在时,总操纵箱会向直线驱动器一发送控制指令,控制直线驱动器一运行,带动抓夹主箱转动,使得活动抓夹正对待锻压工件,同时耐高温摄像头实时对待锻压工件进行监控,并对待锻压工件的位置、尺寸进行检测,根据耐高温摄像头检测的实时参数总操纵箱会向抓夹组件发送控制指令,控制抓夹组件移动,对待锻压工件进行抓夹,同时可以根据预设置的锻压尺寸在锻压中途调整待锻压工件的位置,实现高精度锻压;

12、s3、抓夹好工件后,液压杆启动,带动倒c型防护牌和锻压片向工作面移动,在锻压时倒c型防护牌两侧恰好嵌合在两组隔挡之间,形成防护罩,避免在锻压过程中出现高温碎渣向两侧崩溅,烫伤工作人员;

13、s4、在锻压过程中,工件表面会出现碎渣掉落,两组吸风口将掉落到工作面上的碎渣吸入收纳抽屉中,保证工作环境的整洁度,提高锻压的工作效率,收集满后将收纳抽屉抽出清理即可重新使用。

14、优选的,在所述步骤s1中,还包括如下步骤:

15、s11、将锻压片垂直推入装配框中,进行装配,待压力检测传感器一受到来自锻压片施加的压力后,触发两组小型电推杆一启动,使得小型电推杆一伸长,对锻压片进行固定,当压力检测传感器二受到小型电推杆一施加的压力时,立即触发两组小型电推杆二启动,对锻压片进行二次加固,直到小型电推杆二完全伸长,使得小型电推杆二嵌合在装配槽中,完成对锻压片的安装;

16、在所述步骤s2中,还包括如下步骤:

17、s21、根据耐高温摄像头检测的参数,控制小型伺服电机运行,带动丝杆转动,进而带动防护盒和小型直线驱动器沿着引导杆一上下移动,使得电动伸缩杆和活动抓夹随之上下移动,同时电动伸缩杆伸长,带动活动抓夹向待锻压工件靠近,且直线驱动器二运行,带动双向丝杆转动,使得两组活动抓夹沿着引导杆二的方向向待锻压工件靠近,直至将待锻压工件牢牢固定在两组活动抓夹之间,完成抓夹,且根据预设置的锻压尺寸,在锻压过程中控制小型直线驱动器运行,从而带动电动伸缩杆、活动抓夹和待锻压工件转动,调整工件的位置;

18、在所述步骤s4中,还包括如下步骤:

19、s41、直线驱动器三运行,带动风扇转动,在收纳抽屉内部产生强大的吸力,通过吸风口将碎屑吸入,过滤罩会将碎屑过滤掉,防止碎屑进入防护机盒中,在过滤罩的过滤作用下,碎屑将被收集在收纳抽屉中,同时排气口用于保证内外空气处于流通状态。

20、与现有技术相比,本发明的有益效果是:

21、1、本发明通过连接有直线驱动器一和抓夹组件,当耐高温摄像头检测到锻压底座上放置有待锻压工件后,总操纵箱将向直线驱动器一发送控制指令,直线驱动器一运行,带动抓夹主箱转动,使得抓夹组件正对待锻压工件,然后控制小型伺服电机运行,带动丝杆转动,进而使得防护盒沿着引导杆一的方向进行上下移动,便于和待锻压工件对准,然后控制电动伸缩杆伸长,使得活动抓夹向待锻压工件靠近,当两组活动抓夹位于待锻压工件两侧时,停止电动伸缩杆伸长,且启动直线驱动器二,带动双向丝杆转动,进而使两组活动抓夹沿着引导杆二的方向向待锻压工件靠近,直至将待锻压工件夹持在两组活动抓夹之间,完成对工件的夹持,后续锻压过程中根据预设置的尺寸数据和耐高温摄像头检测到的工件实际参数,总操纵箱将向抓夹组件发送控制指令,调整工件的翻转角度和水平位置,小型直线驱动器运行,带动电动伸缩杆和活动抓夹转动,对工件的翻转角度进行调整,通过抓夹组件和直线驱动器一,便于对待锻压工件进行全方位的锻压,实现高精度锻压,提高锻压的生产合格率。

22、2、本发明通过连接有倒c型防护牌和隔挡,将待锻压工件放置在锻压底座上,即可进行锻压操作,在锻压时,液压杆控制倒c型防护牌向下移动,使得倒c型防护牌两侧嵌合在凹槽中,形成两侧封闭的状态,防止在锻压时工件表面崩溅出的高温碎屑烫伤工作人员,同时也防止碎屑溅出工作面,造成环境污染,增加了工作人员的工作量,通过倒c型防护牌和隔挡间的嵌合形成防护罩,增加锻压的使用安全性。

23、3、本发明通过连接有小型电推杆一、装配框、压力检测传感器一、锻压片、压力检测传感器二和小型电推杆二,将锻压片垂直推入装配框中,进行装配,待压力检测传感器一受到来自锻压片施加的压力后,触发两组小型电推杆一启动,使得小型电推杆一伸长,对锻压片进行固定,当压力检测传感器二受到小型电推杆一施加的压力时,立即触发两组小型电推杆二启动,对锻压片进行二次加固,直到小型电推杆二完全伸长,使得小型电推杆二嵌合在装配槽中,对锻压片进行二次加固,以此完成对锻压片的安装,能够快速的安装锻压片,提高锻压的工作效率,且便于更换锻压片,延长整个高精度自动化锻压机的使用寿命。

24、4、本发明通过连接有吸风口、直线驱动器三、收纳抽屉、过滤罩和风扇,直线驱动器三运行,带动风扇转动,形成强大的吸力,使得收纳抽屉内部的空气向风扇方向流动,此时吸风口处形成巨大的吸力,将工作面表面的碎屑吸入吸风口,然后通过输气管道进入收纳抽屉内,由于气流向着风扇和排气口的方向移动,碎屑和空气将随之移动,过滤罩对碎屑进行过滤,挡住碎屑,使得碎屑留在收纳抽屉中,然后空气将从排气口处排向外界,保证内外压强一致,到收纳抽屉收集满后,抽出收纳抽屉倒掉后即可再次进行碎屑收集,以此减少环境污染,且可以有效提高工人的工作效率。

- 还没有人留言评论。精彩留言会获得点赞!