一种实现MIGAC弧和ColdArc弧的控制方法与流程

本发明涉及熔化极电弧焊,具体为一种实现migac弧和coldarc弧的控制方法。

背景技术:

1、熔化极气保焊是自二十世纪六十年代逐步发展起来的一种焊接速度快、效率高的焊接工艺。它的分类众多,按照不同的保护气体,可分为惰性、活性、混合气体保护焊;以焊丝材料类型或工艺,子分类包括实芯、药芯、多丝气保焊;根据焊接应用,还包括窄间隙气保焊、附加填充金属气保焊等等。其基本特征在于,由送丝机从丝盘供给的焊丝电极进入焊枪,由导电嘴提供电能,从而在焊丝电极的末端与工件之间发生电离而燃弧;燃烧电弧的热量被工件着弧点和焊丝吸收后,分别形成熔池与熔滴;从保护气嘴中流出的保护气体覆盖焊丝与熔池,以保护焊缝金属免受大气中的氧气、氢气和氮气渗透;随着焊丝的送入,熔滴不断滴入熔池从而形成焊缝。

2、依据电弧长度与材料过渡方式,按照标准可将其分为短弧、混合弧、喷射弧/长弧以及脉冲弧工作区。该熔化极焊接工作区满足wa=f(spara),其中wa为工作区,spara为设置的焊接参数集合,该集合元素包括焊丝材料类型、保护气类型、送丝速度、弧压等等。

3、如图1所示,熔化极焊接工作区示意图的弧压-电流密度曲线上,可以直观了解其不同的工作区,熔化极短弧的工作区域较窄,这意味着工作点对影响焊接的各类因素较为敏感,不确定因素随之增加。

4、图中标记与对应的工作区、焊接能量以及材料过渡与特征的方式参见下表:

5、

6、

7、就短弧工作区而言,在熔化电极和工件之间燃弧阶段和短路阶段交替发生,在燃弧阶段,电极末端呈熔滴状,随着焊丝持续送丝,熔滴体积不断增大,在一段时间后与熔池接触而进入短路阶段。在此阶段,突然增大的短路电流产生电磁场,在洛伦兹力等的作用下熔滴开始缩颈,当熔滴完全脱离焊接电极末端滴入熔池瞬间,短路断开而电弧重燃。由于短路阶段末期、电弧重燃瞬间电流密度突然上升,电磁力加大,未加控制的常规熔化极短弧焊依然会形成“爆燃”现象,甚至会造成某些熔点较低的焊丝熔滴直接蒸发。种种因素导致焊接中飞溅多、焊瘤多,焊缝外观不佳,焊后处理工作量大。

8、得益于数字化焊机的发展,近年来熔化极焊接的研究与实践,对短路过渡的控制日趋精细。根据专利cn203091930u已知,可以用这样一种控制方法和设备来改进常规熔化极焊接,以实现尽可能低的飞溅。由逆变输出单元为焊接电极和工件提供至少一个电流回路,回路之一设有串联于回路并与逆变电源反向的电压源。焊接开始后,具有代表性的焊接参数瞬时值被持续检测记录下来,并与逆变电源的时钟频率同步。当持续检测与处理的焊接参数超过预设的短路特征阈值、电弧重燃特征阈值时,反向电压源被接通、断开。

9、然而,随着工业应用领域和焊材的不断扩展,对焊接效率和质量的叠加要求越来越高,例如,薄板焊接和汽车镀锌材质钣金的焊接,需要对其短路操作阶段的大电流控制响应机制进一步完善,对焊接全过程做进一步精细的控制,严格限值热输入量,保证工件的抗疲劳强度、低温冲击韧性及其耐晶间腐蚀能力。因此,如何对如短路电流衰减快速控制、消除局部能量突增尤为重要。

技术实现思路

1、本发明的目的在于提供一种实现migac弧和coldarc弧的控制方法,以解决上述背景技术中提出的问题。

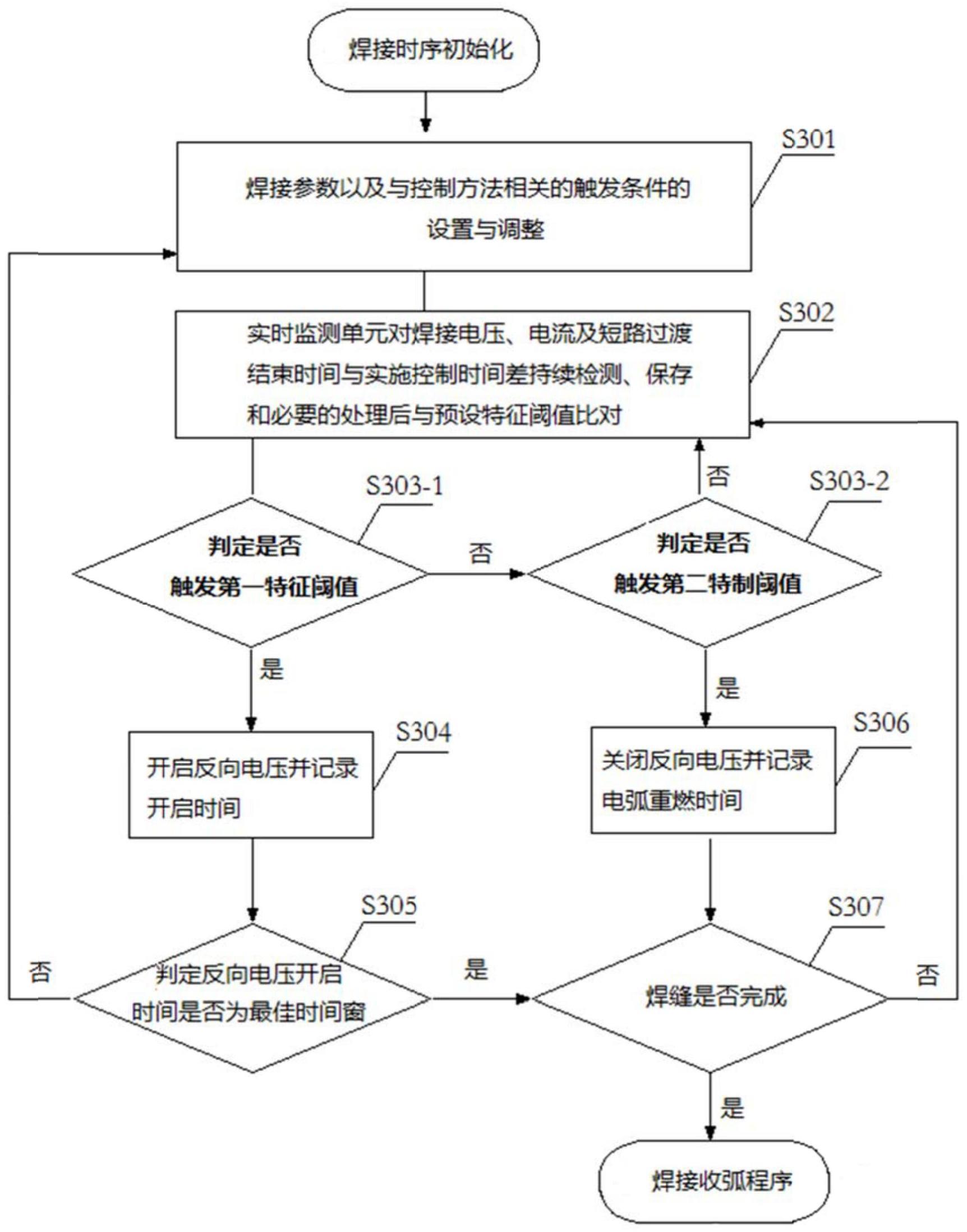

2、为实现上述目的,本发明提供如下技术方案:一种实现migac弧和coldarc弧的控制方法,基于migac弧和coldarc弧的控制系统,其控制方法步骤如下:

3、步骤s301、焊接时序初始化,通过焊接参数预设与控制参数调整单元对焊接参数以及与关联的触发条件的设置与调整;

4、步骤s302、通过焊接参数与控制时间窗实时监测单元对焊接电压、电流及短路过渡结束时间与实施控制时间差持续检测、保存和必要的处理后与预设特征阈值比对;

5、步骤s303-1、通过反向电压源的开启与旁路控制单元对上述参数值与预设第一特征阈值比对,判定是否触发了预设的第一特征阈值,若是,执行步骤s304,若否,执行步骤s303-2;

6、步骤s304、立即开启反向电压源组件的反向电压源,实施电压电流控制并记录开启时间;

7、步骤s305、判定反向电压的开启时间是否为最佳时间窗;若是,执行步骤s307;若否,重复步骤s301,调整与第一特征阈值关联的参数;

8、步骤s303-2、继续判定是否触发了预设的第二特征阈值,若是,执行步骤306;若否,重复步骤s302;

9、步骤s306、立即关闭反向电压源组件的反向电压源通路并记录电弧重燃时间;

10、步骤s307、判定焊缝是否完成,若是,进入收弧程序,结束焊接;若否,重复步骤s302。

11、进一步优选,所述migac弧和coldarc弧的控制系统包括焊接参数预设与控制参数调整单元、焊接参数与控制时间窗实时监测单元、反向电压源的开启与旁路控制单元和反向电压源组件。通过对焊接参数预设与控制、焊接参数与控制时间窗的监测以及反向电压源启停,实现migac弧和coldarc弧的焊接。

12、进一步优选,所述焊接参数预设与控制参数调整单元用于焊接参数的预设、冷弧焊控制参数及时间窗的设置与调整,其中时间窗的调整是通过增大或减小阈值参数来实现的;所述焊接参数与控制时间窗实时监测单元用于检测焊接参数的瞬时值以及开启反向电压源与电弧重燃之间的时间差,按作用性质包含焊接参数瞬时值检测系统和时间窗检测计算系统;所述反向电压源的开启与旁路控制单元用于比对和判定实测参数是否触发第一和第二特征阈值条件,并根据判定结果开启或旁路反向电压源,触发第一特征阈值时,开启反向电压源,触发第二特征阈值时,关闭反向电压源;所述反向电压源组件用于在短路过渡结束、电弧重燃时由控制单元开启以快速抑制此时发生的焊接能量突增,消除局部能量突增,降低焊接输入热能,减少焊接飞溅,提高焊接质量。

13、进一步优选,所述步骤s302中的特征阈值通过焊接参数预设与控制参数调整单元进行预设置,通过特征阈值的设定,实现对反向电压源的启停控制,能够防止焊接过程中发生焊接能量突增状况。

14、进一步优选,所述调整单元采用触发特征阈值的参数值进行时间窗的设置和调整,通过触发式的设计,只有达到触发标准阈值时才能启停反向电压源,实现快速电流相应和持续测量材料,能够精确实时地控制熔滴果断后电弧的重燃过程,最大限度地降低焊弧能量,扩展短弧工作区,实现migac弧和coldarc弧的稳定。

15、进一步优选,所述时间窗的设置和调整方法为:

16、(1)如果时间窗介于下限值和上限值之间,则与触发特征阈值的参数值保持不变;

17、(2)如果时间窗小于下限值,则增加作为触发特征阈值的参数值;

18、(3)如果时间窗大于上限值,则减小作为触发特征阈值的参数值。

19、进一步优选,所述焊接参数预设与控制参数调整单元和反向电压源的开启与旁路控制单元中均设有微处理器或dsp控制器,实现对migac弧和coldarc弧的控制系统的数据处理以及对系统的控制。

20、进一步优选,所述步骤s301的焊接参数的设置包括预设第一特征阈值参数和第二特征阈值参数,以及焊接过程中对参数做出调整、修正,其中,第一特征阈值是指标志熔滴过渡(即短路操作阶段)的参数值,第二特征阈值是指标志熔滴过渡结束、电弧重燃(即燃弧操作阶段)的参数值,通过特征阈值的设定作为触发条件的参考限值。

21、进一步优选,所述步骤s303-1中的第一特征阈值的触发条件参数是一个焊接参数集合中任意元素,包括焊接电压差、焊接电流差、功率差、等效电阻差、焊接电压电流瞬时值乘积、焊接电压电流瞬时值之商、焊接电压瞬时值和脉冲宽度的乘积、焊接电压瞬时值和脉冲基值宽度的乘积,当焊接参数集合中任意元素达到预设的触发条件时,反向电压源组件的反向电压源才会被接通。

22、进一步优选,所述步骤s303-2中的第二特征阈值由焊接电流瞬时值的幅值主导,其触发条件参数是一个焊接参数集合中任意元素,包括焊接电压电流瞬时值乘积、焊接电压电流瞬时值之商;当焊接参数集合中任意元素达到预设的触发条件时,反向电压源组件的反向电压源即被旁路,从回路中断开。

23、有益效果:本发明的实现migac弧和coldarc弧的控制方法,通过对特征阈值的参数实施精准快速的干预修正,大大改进了负载瞬变的反应能力,焊接回路的瞬时突峰电压、特别是短路电流得以快速衰减,消除了局部能量突增,进一步降低焊接输入热能,焊接飞溅可减少99%以上,特别适用于热敏感母材和薄板、超薄板的焊接;该migac弧和coldarc弧的控制的焊接质量高,且提高了操作安全性,降低了生产成本。

- 还没有人留言评论。精彩留言会获得点赞!