一种铜镍合金与不锈钢激光焊接装置及工艺的制作方法

本发明涉及激光焊接,具体而言,涉及一种铜镍合金与不锈钢激光焊接装置及工艺。

背景技术:

1、铜镍合金主要由铜、镍组成,铜、镍均为面心立方晶体结构,两元素的元素电负性和原子半径都相近,使其形成无限固溶体,为单一α相。由于铜、镍的各相基本属性相近,且在任何成分下都能无限互溶,使得铜镍合金在热变形过程中不会发生相转变,从而降低了成型及焊接过程对铜镍合金耐蚀性能及机械性能的影响。

2、当ni的质量分数在10%~30%时,通常称为“白铜”,此时合金的钝化区间较宽,耐腐蚀性能最好,且该合金还具有超强的耐海水冲刷腐蚀性能,被称为“海洋工程合金”;当ni的质量分数达到60%时,称为蒙乃尔合金,其对氢氟酸、盐酸、硫酸以及其派生物均有着优良的耐蚀性,应用场合更为严苛。不锈钢也常用于对腐蚀有中等要求的各个场合,因此,铜镍合金以及不锈钢广泛应用于船舶与海洋工程、石油化工、电力能源、医药食品等行业。

3、随着工业技术的不断进步,铜镍合金与不锈钢异种金属焊接需求不断增多,焊接厚度也不断增厚,传统工艺采用在不锈钢侧增加ni过渡层的焊接方法,其在焊接质量稳定性、焊接效率、以及焊接成本上已经不能满足发展需求,因此急需研发新型的焊接技术,实现铜镍合金与不锈钢异种金属的高效、高质量焊接。

4、近年激光焊接技术发展迅速,激光焊接的能量密度可达1012j/m3,不但能量密度高,而且可实现热输入精准控制,同时易实现自动化,有望解决上述技术瓶颈,随着板厚增加,铜镍合金与不锈钢异种金属由于物理差异较大,激光焊接难度随之增加,不但焊接成型难以控制,同时焊接过程中由于熔合比失控也会带来一系列的质量问题,以b10和316不锈钢焊接为例,较低的热输入,会导致成型差,较高的热输入又会导致b10侧咬边严重、烧穿等缺陷,较大的熔合比也会导致产生不可控金属化合物,形成渗透裂纹和液化裂纹,同时,焊接过程中的气孔,尤其是“工艺性气孔”也无法得到有效控制,以上问题严重制约了激光焊接技术在铜镍合金与不锈钢异种金属上的应用,阻碍了行业发展。

技术实现思路

1、有鉴于此,本发明旨在提出一种铜镍合金与不锈钢激光焊接装置及工艺以解决现有技术中铜镍合金与不锈钢在激光焊接时焊缝无法良好成型,以及出现裂纹或气孔等缺陷问题。

2、为达到上述目的,本发明的技术方案是这样实现的:

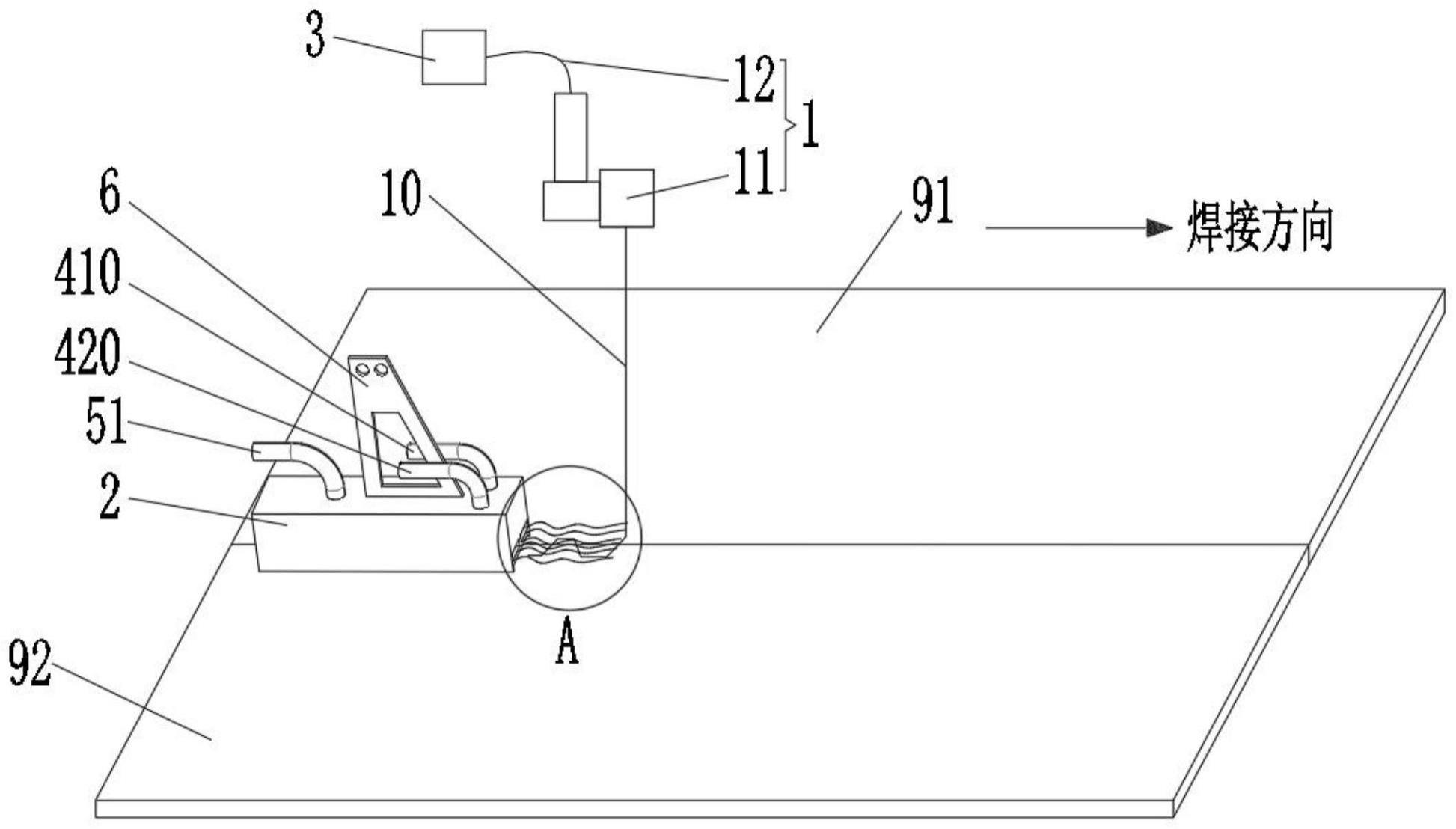

3、一种铜镍合金与不锈钢激光焊接装置,包括

4、激光发射装置、气体保护装置和控制装置;

5、所述激光发射装置包括激光焊枪和光纤,所述光纤用于向激光焊枪提供能量,所述激光焊枪用于发射激光对工件进行焊接;

6、所述气体保护装置包括吹气保护腔,所述吹气保护腔包括第一吹气保护腔和第二吹气保护腔,所述第一吹气保护腔用于向不锈钢工件一侧喷射第一保护气,所述第二吹气保护腔用于向铜镍合金工件一侧喷射第二保护气;

7、所述控制装置用于控制激光发射装置和气体保护装置的运行参数和活动轨迹。

8、本技术所述的铜镍合金与不锈钢激光焊接装置,能够有效降低焊接过程中熔池两侧的温度差,减少焊接过程中产生的工艺性气孔,降低气孔率,实现激光焊接能量在不锈钢工件侧和铜镍合金工件侧的精准分配,避免由于熔合比失衡而出现热裂纹,实现焊缝的良好成型。

9、进一步的,所述第一吹气保护腔上端设置有第一导管,前端设置有第一出口,所述第一导管通过管路与外界供气装置连通,所述第一出口用于向不锈钢工件一侧喷射第一保护气,所述第二吹气保护腔上端设置有第二导管,前端设置有第二出口,所述第二导管通过管路与外界供气装置连通,所述第二出口用于向铜镍合金工件一侧喷射第二保护气。

10、这种结构能够同时向不锈钢工件一侧和铜镍合金工件一侧喷射不同类型的保护气,增加不锈钢工件一侧的冷却能力,同时降低铜镍合金工件一侧的冷却能力,达到降低激光焊接过程中熔池两侧温度差的效果,实现优良焊接。

11、进一步的,所述吹气保护腔的下部设置有缓冲腔,所述缓冲腔包括第一缓冲腔和第二缓冲腔,所述第一缓冲腔和第二缓冲腔之间设置有楔形隔板,所述第一缓冲腔和第二缓冲腔的上端均设置有均匀分布的通气孔,所述第一缓冲腔通过通气孔与第一吹气保护腔连通,所述第二缓冲腔通过通气孔与第二吹气保护腔连通。

12、这种结构既能使低速保护气对焊接面和热影响区进行保护,还能避免高速保护气对熔池造成影响,所述楔形隔板既能将两种保护气分开,还能使两种保护气在喷出缓冲腔前进行少量的自然混合,避免两种保护气在焊接熔融区激烈混合,影响焊接质量。

13、进一步的,所述气体保护装置还包括跟随保护气腔,所述跟随保护气腔用于向焊接工件的热影响区域喷射第三保护气。

14、这种设置能够避免工件的焊接热影响区受到周围环境的影响,提高焊接质量。

15、进一步的,所述跟随保护气腔上端设置有第三导管,下端设置有筛网,所述第三导管通过管路与外界供气装置连通,所述筛网用于使第三保护气均匀喷向工件表面。

16、这种结构能够避免跟随保护气腔下部的焊接工件热影响区受周围环境影响。

17、进一步的,所述第一保护气和第三保护气为氮气,所述第二保护气为氩气。

18、氮气具有高导热性,采用氮气侧吹和保护不锈钢工件一侧,能够避免不锈钢工件一侧温度过高,同时利用氮气降低激光焊接中的气孔率,采用氩气侧吹和保护铜镍合金工件一侧,能够保证合金元素不受氧化,而采用氮气对焊接工件热影响区进行保护,既能使工件快速降温,还能避免焊接工件热影响区受周围环境影响。

19、进一步的,所述第一出口和筛网喷出的氮保护气速为10~15l/min,所述第二出口喷出的氩保护气速为10~15l/min。

20、这种设置既能使保护气对焊缝面及热影响区进行保护,还能避免高速保护气冲击熔池,影响焊接质量。

21、一种铜镍合金与不锈钢激光焊接装置的工艺,包括:

22、步骤1、向控制装置输入待焊接铜镍合金工件与不锈钢工件的板厚信息α,若α≤x,则进入步骤2;若α>x,则进入步骤3;

23、步骤2、激光焊枪最小焦点尺寸为d,不锈钢工件一侧偏摆幅值为:la=0.5d,铜镍合金工件一侧偏摆幅值为:tc=1~1.5d,此时,激光焊枪摆动总幅值为:la+tc=1.5~2.5d,焊接速度为a2~a3,激光摆动频率为f=b2~b3;

24、步骤3:激光焊枪最小焦点尺寸为d,不锈钢工件一侧偏摆幅值为:la=1d,铜镍合金工件一侧偏摆幅值为:tc=1.5~2d,此时,激光焊枪摆动总幅值为:la+tc=2.5~3.5d,焊接速度为a1~a2,激光摆动频率为f=b1~b2;其中,x为设定的板厚信息,在步骤2和步骤3中,所述气体保护装置向不锈钢工件一侧喷射氮气,向铜镍合金工件一侧喷射氩气,同时通过筛网向工件的热影响区域喷射氮气,且气体保护装置与激光焊枪在焊接方向的移动速度相同。

25、这种焊接工艺便于抵消由于铜镍合金高导热造成的热量损失,降低不锈钢工件一侧与铜镍合金工件的温度差。

26、进一步的,4mm≤x≤6mm,400mm/min≤a1≤600mm/min,1400mm/min≤a2≤1600mm/min,2400mm/min≤a3≤2600mm/min,80hz≤b1≤120hz,180hz≤b2≤220hz,280hz≤b3≤320hz。

27、这种设置使激光焊枪在焊接不同板厚的工件时采用不同的焊接速度和摆动频率,既能使焊缝成型良好,还能提高焊接速度。

28、进一步的,所述气体保护装置的前端面与激光焊枪焦点的距离为y,所述气体保护装置的下端面与工件焊接表面的距离为z,且5mm≤y≤10mm,0.5mm≤z≤1mm。

29、这种设置能够使气体保护装置喷出的保护气体覆盖焊接熔融区域,避免焊接区域及热影响区域受周围环境的影响,还能避免气体保护装置与焊接区域表面产生刮擦,便于跟随保护气腔内的保护气体通过筛网喷向工件表面。

30、相对于现有技术,本发明所述的铜镍合金与不锈钢激光焊接装置及工艺具有以下优势:

31、1)通过所述气体保护装置对不锈钢工件一侧的焊缝面及热影响区喷射第一保护气,对铜镍合金工件一侧的焊缝面及热影响区喷射第二保护气,同时对跟随保护气腔下部的焊接工件热影响区喷射第三保护气,能够有效降低焊接过程中熔池两侧的温度差,使激光焊接过程中产生的气孔稳定,降低焊接过程中的烧穿、咬边等缺陷,同时减少焊接过程中产生的工艺性气孔,降低气孔率;

32、2)所述控制装置能够根据焊接工件的板厚,控制激光焊枪执行不同的摆动运动轨迹,实现激光焊接能量在不锈钢侧和铜镍合金侧的精准分配,摆动激光还能保证铜镍合金工件一侧的熔化量,避免由于熔合比失衡,出现热裂纹,同时还能增加对熔池的搅拌,促进气孔逸出,使焊缝能够良好成型,优化焊接接头组分,细化晶粒。

- 还没有人留言评论。精彩留言会获得点赞!