冲压成型组件及其设计方法、冲压设备与流程

本发明涉及冲压成型,特别涉及一种冲压成型组件及其设计方法、冲压设备。

背景技术:

1、为了提高车身的强度,满足安全需求,在汽车车身上有很多加强板,用来加强车身的强度。由于搭接关系限制,会出现几字型造型零件。如图1和图2所示,某车型零件,材质为b280vk,厚度为1.5mm。由于零件落差很大而且成型深度不一致,往往会造成零件成型开裂与起皱缺陷并存。起皱需要扯紧料来解决,但是开裂需要走料来补充。两者相互矛盾,很难找到成型平衡点,造成调试困难,花费时间及精力多,零件要么开裂,要么起皱质量难以保证。

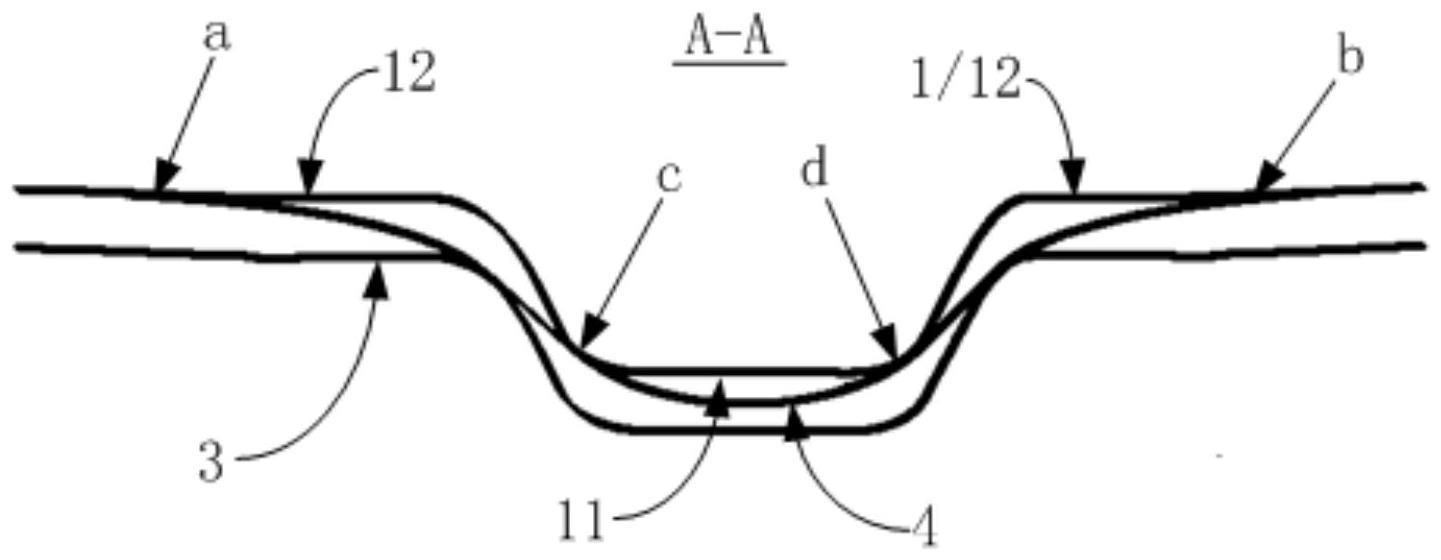

2、传统工艺往往会采用方案1:成型→拉延→切边→整形→冲孔的方案。首先成型出差不多与顶面随型的型面,用于做后工序拉延的压料面成型工艺如图3所示,两侧上模与压边圈夹着板料成型。由于凸包深度深,板料在第一工序的成型时已经有一定的延展性,即拉伸了一定的线长。后续再拉延时板料可拉伸的线长变小,零件容易引起开裂。

技术实现思路

1、本发明的主要目的是提出一种冲压成型组件及其设计方法、冲压设备,旨在解决现有几字型零件在冲压成型过程中容易出现开裂的技术问题。

2、为实现上述目的,本发明提出的一种冲压成型组件,几字型零件在长度方向上的截面呈几字型设置,所述冲压成型组件包括:

3、凹模,所述凹模的一端面形成有成型区和环绕所述成型区设置的压料区,所述成型区和所述压料区在长度方向上的截面均呈几字型设置;

4、凸模,沿靠近和远离所述凹模的所述成型区的方向活动设置,所述凸模朝向所述凹模的一侧设有冲压区,所述冲压区在长度方向上的截面对应所述成型区设置;以及,

5、压料面,可活动设于所述凹模和所述凸模之间,所述压料面在所述凹模的投影呈环形,且至少部分位于所述压料区内,所述压料面在长度方向的截面呈几字型设置,以使所述压料面与所述压料区接触时将板料预压成几字型。

6、所述压料面形状与所述压料区的表面形状相同。

7、可选地,所述压料区设有呈环形设置的第一凸筋,所述压料面对应所述第一凸筋的位置设有第二凸筋。

8、可选地,所述几字型零件在宽度方向上的截面呈几字型设置;

9、所述成型区和所述冲压区在宽度方向上的截面对应所述几字型零件呈几字型设置。

10、可选地,所述成型区在宽度方向上的截面呈几字型凹槽,所述压料区在宽度方向上的截面形成两个压边,两个所述压边分别位于所述几字型凹槽宽度方向上的两侧,两个所述压边与所述几字型凹槽的两个侧壁之间对应连接有两个圆弧部,各所述圆弧部靠近对应的所述压边的一端的连线形成沿宽度方向延伸的拉沿线,多个在长度方向布置的拉沿线拟合形成拉延面;

11、其中,所述拉延面为所述压料区的表面。

12、可选地,所述成型区的几字型凹槽的沿长度方向各个位置的深度不同,以使得所述拉延面与所述成型区的几字型凹槽的底部间隔距离在沿长度方向各个位置的间隔距离各不相同。

13、本发明还提出一种冲压设备,所述冲压设备包括如上述冲压成型组件,所述冲压成型组件包括:

14、凹模,所述凹模的一端面形成有成型区和环绕所述成型区设置的压料区,所述成型区和所述压料区在长度方向上的截面均呈几字型设置;

15、凸模,沿靠近和远离所述凹模的所述成型区的方向活动设置,所述凸模朝向所述凹模的一侧设有冲压区,所述冲压区在长度方向上的截面对应所述成型区设置;以及,

16、压料面,可活动设于所述凹模和所述凸模之间,所述压料面在所述凹模的投影呈环形,且至少部分位于所述压料区内,所述压料面在长度方向的截面呈几字型设置,以使所述压料面与所述压料区接触时将板料预压成几字型。

17、所述压料面形状与所述压料区的表面形状相同。

18、本发明还提出一种如上述冲压成型组件的设计方法,所述冲压成型组件用于冲压几字型零件,所述几字型零件沿长度方向上的截面呈几字型设置,所述冲压成型组件的设计方法包括以下步骤:

19、根据所述几字型零件的产品形状,获得所述凹模的所述成型区的形状以及所述凸模的所述冲压区的形状;

20、根据所述几字型零件在长度方向上的截面形状,获得所述压料面的在长度方向上的截面形状,使所述压料面在长度方向的截面呈几字型设置,以使所述压料面可将板料的中间段预先压入所述成型区内;

21、根据所述几字型零件的产品形状和所述压料面的形状,获得所述凹模的所述压料区的表面形状,以使所述压料面可以与所述压料区贴合。

22、可选地,所述几字型零件沿宽度方向上的截面呈几字型设置,所述压料区的表面形成有拉延面;

23、所述根据所述几字型零件的产品形状,获得所述凹模的所述成型区的形状以及所述凸模的所述冲压区的形状的步骤包括:

24、根据所述几字型零件在长度方向上的截面形状,获得所述成型区在长度方向上的截面呈几字型设置,获得所述冲压区在长度方向上的截面呈几字型设置;

25、根据所述几字型零件在宽度方向上的截面形状,获得所述成型区在宽度方向上的截面呈几字型凹槽设置,获得所述冲压区在宽度方向上的截面呈几字型凸部设置;

26、所述根据所述几字型零件的产品形状和所述压料面的形状,获得所述凹模的所述压料区的表面形状的步骤包括:

27、在所述凹模宽度方向上的截面中,连接所述几字型凹槽的两个侧边和所述压料区的交接点,形成沿所述凹模宽度方向延伸的拉延线;

28、在所述凹模的长度方向上制作多个所述拉延线;

29、将多个所述拉延线拟合形成所述拉延面。

30、可选地,所述几字型零件在宽度方向上的几字型凹槽截面,沿长度方向呈不同深度设置,所述将多个所述拉延线拟合形成所述拉延面的步骤包括:

31、获取多个所述几字型零件在宽度方向上的几字型截面深度;

32、根据所述几字型零件在宽度方向上的几字型截面深度,调节所述拉延面与所述成型区的所述几字型凹槽的槽底间距,其中,所述几字型零件在宽度方向上的几字型截面深度越大,所述拉延面与所述几字型凹槽的槽底间距越大,所述几字型零件在宽度方向上的几字型截面深度越小,所述拉延面与所述几字型凹槽的槽底间距越小,以使所述冲压区的所述几字型凸起在冲压时与板料不同时接触。

33、本发明技术方案中,几字型零件在长度方向上的截面呈几字型设置,所述冲压成型组件包括凹模、凸模和压料面,所述凹模的一端面形成有成型区和环绕所述成型区设置的压料区,所述成型区和所述压料区在长度方向上的截面均呈几字型设置;所述凸模沿靠近和远离所述凹模的所述成型区的方向活动设置,所述凸模朝向所述凹模的一侧设有冲压区,所述冲压区在长度方向上的截面对应所述成型区设置;所述压料面可活动设于所述凹模和所述凸模之间,所述压料面在所述凹模的投影呈环形,且至少部分位于所述压料区内,所述压料面在长度方向的截面呈几字型设置,以使所述压料面与所述压料区接触时将板料预压成几字型。通过将所述压料面设置成几字型,在冲压成型时,将板料放置在所述凹模上后,先通过所述压料面向所述压料面活动,并与所述凹模上的所述压料区配合将板料预压呈几字型,此时板料还没有发生延展,再控制所述凸模向所述凹模运动,通过所述冲压区和所述成型区配合将板料冲压成型,由于板料预成型为几字型,因此在后续的冲压过程中线长比减小,使零件不易开裂,解决了在冲压成型几字型零件时,由于零件的深度落差大,导致的材料开裂的技术问题。

- 还没有人留言评论。精彩留言会获得点赞!