一种数控弯圆机

本发明涉及金属加工,确切地说是一种数控弯圆机。

背景技术:

1、在工业加工领域,对圆弧加工的需要越来越大,上大型飞机的制造,下到铁路轨道的铺设,都离不开不同弧度的型材。型材的加工,一般是利用弯圆机进行。

2、公布号为cn201821436106.6的中国实用新型专利,公开了一种立式弯圆机,包括机架,机架一侧面竖直设置有工作平面,工作平面上设置有第一工作辊、第二工作辊、第三工作辊,第一工作辊、第二工作辊、第三工作辊三者的轴线均垂直于工作平面,机架内设置有第一驱动电机、第二驱动电机、第三驱动电机,第一驱动电机、第二驱动电机、第三驱动电机分别驱动连接第一工作辊、第二工作辊、第三工作辊,第三工作辊远离第一工作辊、第二工作辊的一侧设置有活塞缸,以第一工作辊、第二工作辊两者的轴线所在的平面为压弯平面,活塞缸驱动连接第三工作辊,活塞缸带动第三工作辊沿垂直压弯平面的方向做往复运动。本实用新型解决传统人手对板材的弯圆加工不方便的问题。其存在的技术问题是第一工作辊和第二工作辊只能做旋转运动,无法做到平行于工作平面的直线运动,所以无法做到非对称式圆弧加工方式,降低了加工的灵活程度;该发明无法检测到工件运动的实时位置,无法实现变曲率加工,工件的弯曲形状较为单一;另外该发明采用万向联轴器将驱动电机与工作辊连接起来,当扭矩过大时容易导致联轴器的损坏。

3、再如:cn115245973a的中国发明专利,其公开了一种弯圆机,包括机架,机架上面设置有工作平面,工作平面上设置有第一工作辊、第二工作辊、第三工作辊,第一工作辊、第二工作辊、第三工作辊三者轴线均垂直于工作面,第一工作辊、第二工作辊、第三工作辊各自独立驱动,第二工作辊,第三工作辊均设有调节机构,调节机构驱动第二工作辊、第三工作辊靠近或远离第一工作辊;上料及出料相应位置均设有辅助滚筒,辅助滚筒通过丝杠螺母、丝杠驱动调节位置满足上料、出料的需要。其存在的技术问题是:其没有设计运动检测机构,无法检测出工件运动的实时位置,不能根据工件运动的实时位置情况相应控制加工工作。

4、又如,cn109079009a公开了一种卧式弯圆机,包括机架,机架的上表面设置有第一滑槽、沿第一滑槽的中垂线设置的第二滑槽,第一滑槽内设置有第一滑块、第二滑块,第一滑块、第二滑块的中部均设置有轴孔,两个轴孔分别穿有第一工作辊、第二工作辊,第二滑槽内设置第三滑块,第三滑块设置有第三工作辊,第一滑块、第二滑块在靠近第三工作辊的一侧分别设置有第一辅助辊、第二辅助辊,机架内设置有分别驱动第一工作辊、第二工作辊、第三工作辊的第一电机、第二电机、第三电机,第二滑槽远离第一滑槽的一侧设置有活塞缸,活塞缸沿第二滑槽伸出有活塞杆,活塞杆联动连接第三滑块。本发明解决传统卧式弯圆机加工型材时不稳定、产生误差相对较大的问题。其存在的问题是:未设计确定待加工型材的原点位的装置,不能更好地确定辊轮间的动作配合,使型材准确的移动到待加工位置以保证加工精度,也不能控制型材前部无法加工部分的长度。

技术实现思路

1、本发明要解决的技术问题是提供一种数控弯圆机,该弯圆机通过设置运动检测机构,可实时的检测到位置型材移动的位置,可以判断出型材是否正常移动,同时也可以进一步根据检测到的型材的位置参数自动调整进给量实现定曲率或变曲率加工。

2、为解决上述技术问题,本发明采用如下技术手段:

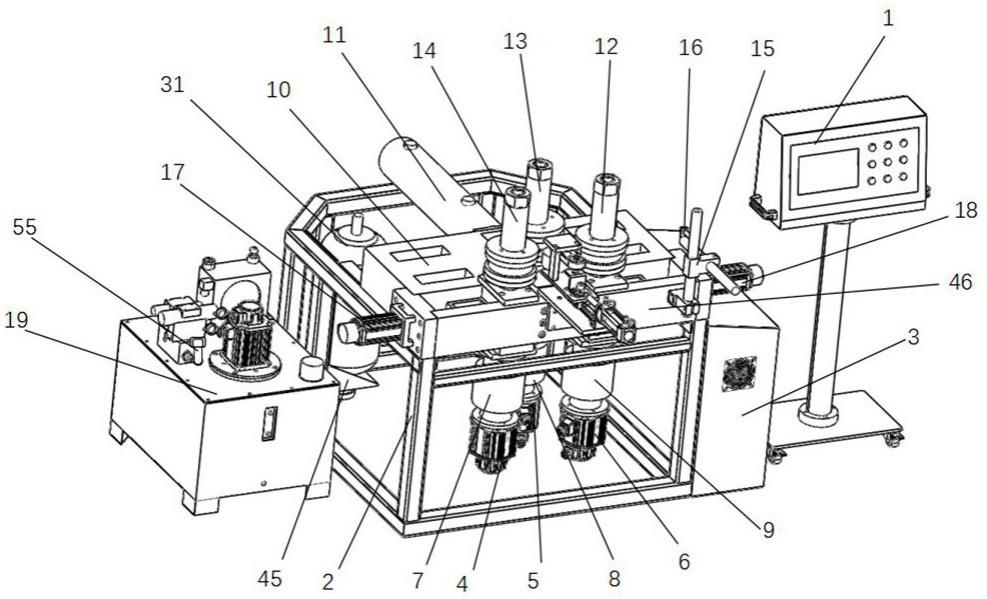

3、一种数控弯圆机,包括滚弯机构、运动检测机构及可移动操作台,所述的滚弯机构包括方管支撑架、工作台、液压系统、工作辊系统、传感器装置;方管支撑架固定支撑连接工作台;方管支撑架内部放置有液压系统;工作台上安装有工作辊系统、传感器装置和运动检测机构;工作辊系统包括第一工作辊机构,第二工作辊机构及第三工作辊机构;第一工作辊机构、第二工作辊机构轴心连线上在第二工作辊机构的外侧设置传感器装置,传感器装置包括传感器架,设置在传感器架上的接近开关,接近开关可以确定待加工型材的原点位,确定原点位的优点在于:能够确定辊轮间的动作配合,使工件在辊轮的动作配合下准确的移动到待加工位置,既能够保证加工精度的同时又可以控制型材前部无法加工部分的长度。液压系统包括液压工作系统及蓄能系统,液压工作系统包括液压站、液压缸、压力传感器;液压工作系统能将电能转化成液压能,能同时给蓄能系统和液压缸提供能量,其压力传感器可实时检测液压站的工作压力和囊式蓄能器的剩余工作压力。蓄能系统能将液压站提供的能量暂时存储起来,当到达额定工作压力时,液压站会停止工作,这时液压缸所用的工作压力由蓄能系统提供,可以起到省电的作用;第一工作辊机构,第二工作辊机构及第三工作辊机构分别通过独立设置的第一伺服电机、第二伺服电机、第三伺服电机驱动转动工作,第一工作辊机构、第二工作辊机构、第三工作辊机构分别通过第四伺服电机、第五伺服电机及液压缸驱动调节位置;液压工作系统及蓄能系统与液压缸 液压油路连接,

4、所述的运动检测机构固定在工作台前部第一工作辊机构,第二工作辊机构两者轴线连线的中心处;运动检测机构包括受气缸驱动移动后顶紧型材的压辊,压辊通过同步带轮、同步带传动连接辅助编码器,辅助编码器检测型材的实时位置;

5、所述的可移动操作台放置在机器的一侧;可移动操作台设有触摸屏与按钮,触摸屏与按钮分别通过电线与电气箱实现电连接;

6、第一伺服电机、第二伺服电机、第三伺服电机、第四伺服电机、第五伺服电机、液压站、气缸(21)均通过电源控制线与电气箱之中的电源接口和控制器相连实现电控连接,囊式蓄能器通过液压油管与液压站相连;电气箱中的控制器通过脉冲输出来控制第一伺服电机、第二伺服电机、第三伺服电机、第四伺服电机、第五伺服电机、液压站的工作;当液压站工作时,液压油会同时进入液压缸和囊式蓄能器,囊式蓄能器进行能量的暂时存储;电气箱中的控制器通过电信号的输出来控制气缸的运动;辅助编码器、接近开关,压力传感器均通过电源线加信号输入线与电气箱之中的电源接口和控制器相连并实现电连接;辅助编码器,接近开关,压力传感器将工作时所感应的信息通过电信号输入给电气箱中的控制器,控制器接收并识别信息进行下一步的控制。

7、采用上述技术方案的本发明,与现有技术相比,其突出的特点是:

8、(1)本发明既能够做到对称式圆弧加工又能做到非对称式圆弧加工,大大提高了加工的灵活程度,改善了传统弯圆机加工方式单一的缺点。

9、(2)本发明设计出电动螺杆机构,代替传统弯圆机手动操作,节省了时间,提高了工作效率,又能使工作辊机构移动的位置更加精确,提高了加工质量。

10、(3)本发明设计出一套运动检测机构,可实时的检测到位置型材移动的位置,可以判断出型材是否正常移动,同时也可以自动调整进给量实现定曲率或变曲率加工。

11、(4)本发明加入了蓄能系统,可自动存储能量,降低了能源浪费的情况。

12、(5)本发明加入传感器装置,利用接近开关对型材位置检测下,能够确定辊轮间的动作配合,使工件在辊轮的动作配合下准确的移动到待加工位置,既能够保证加工精度的同时又可以控制型材前部无法加工部分的长度。

13、进一步的优选技术方案如下:

14、所述的可移动操作台还设有支撑轴,第一开口固定环、第二开口固定环分别固定在支撑轴的上、下两端,触摸屏架固定安装在第一开口固定环上,方形把手分别固定安装于触摸屏架的两侧,触摸屏与按钮安装在触摸屏架前侧,底座板上表面固定安装在第二开口固定环上,底座板下表面安装有万向轮;可移动操作台放置于电气箱右侧,通过电线与电气箱实现电连接。

15、上述设置,优点在于:考虑传统弯圆机的操作台是固定在特定位置,在操作过程中存在不灵活的情况,设计出了一种可移动操作台,在一定区域内可移动到任何位置,提高了加工的灵活性。

16、所述的运动检测机构包括支撑板,安装在支撑板上的直线滑轨装置;安装板的前端固定有l形气缸固定件,气缸固定安装于l形气缸固定件上;直线滑轨装置的上部安装有移动支架,气缸固定于移动支架尾部,移动支架上固定有z形连接件,z形连接件前端安装有辅助编码器,第一同步带轮通过轴与辅助编码器相连接,移动支架前部安装有压辊,压辊的上部安装有第二同步带轮,第一同步带轮、第二同步带轮通过带传动的方式驱动辅助编码器。

17、上述设置,优点在于:考虑了传统弯圆机无法检测加工过程中型材移动的实时位置,设计出了运动检测机构,利用支撑板作为基础连接设置支撑板、l形气缸固定件、移动支架、z形连接件,通过上述部件的设置压辊、气缸、第一同步带轮、第二同步带轮、辅助编码器,由此可以在加工过程中利用气缸伸缩使压辊顶在被加工型材的一侧,辅助编码器检测出工件的实时位置并向控制器实时反馈信号,控制器根据上述实时反馈信号发出下一步的控制指令,提高了加工精度,便于对型材实现不同形状的加工。

18、所述的方管支撑架右侧固定安装有电气箱,方管支撑架内部放置有液压站,方管支撑架左侧内部固定安装有蓄能系统。

19、上述设置,优点在于:将液压站、蓄能系统均设置在方管支撑架的内部,可以提高空间的利用效率,考虑传统弯圆机存在能源浪费的情况,设计出了蓄能系统,通过蓄能系统可以避免在工作过程中液压泵一直处于开启的状态,有效节约了能源。

20、所述的工作台包括铸件、前挡板、侧挡板,工作台上安装有工作辊系统,铸件加工有滑槽,第三工作辊机构安装于滑槽内,液压缸固定安装在铸件的后方,液压缸的液压杆连接在第三工作辊上,前挡板、左右两端的两个侧挡板与铸件包围形成左、右工作槽,所述第一工作辊机构与第二工作辊机构分别安装在左、右工作槽中,第四伺服电机、第五伺服电机分别通过电机安装架安装在左右两端的两个侧挡板上。第四伺服电机通过联轴器、螺杆、方形连接架连接第一工作辊;第五伺服电机通过联轴器、螺杆、方形连接架连接第二工作辊。

21、上述设置,优点在于:考虑传统弯圆机大多是两个从动辊固定的设计或者是通过人工转动手轮进行两个从动辊的调节,存在加工方式单一,浪费人力的现象,设计了一种工作辊系统,可以通过设置了第四伺服电机、第五伺服电机驱动螺杆的旋转,来精确调控第一工作辊、第二工作辊的位置,不仅实现了对称式加工与非对称加工之间的任意切换,还节省了人力,提高了精度。

22、所述的第三工作辊机构包括工作轴以及安装在工作轴上的工作机构;工作轴的上半部分固定安装有压紧机构,旋转压辊,下压盘;工作轴下部安装有移动滑块,移动滑块上部固定有上端盖,下部固定有燕尾槽,燕尾槽的左右两侧安装有第一可拆卸梯形块和第二可拆卸梯形块;工作轴底部连接有动力系统,动力系统的第三伺服电机、第三摆线减速器通过连接板与燕尾槽固定连接起来。第一工作辊机构、第二工作辊机构的结构设置与第三工作辊机构相同;动力系统相应设置为第一动力系统,第二动力系统,第三动力系统;第一动力系统设有第一摆线减速器与安装在第一摆线减速器下部的第一伺服电机;第二动力系统设有第二摆线减速器与安装在第二摆线减速器下部的第二伺服电机;第三动力系统设有第三摆线减速器与安装在第三摆线减速器下部的第三伺服电机。

23、上述设置,优点在于:考虑传统弯圆机在加工过程中存在主动工作辊机构上抬,从动工作辊机构由于型材的摩擦导致其偏移,从而造成型材多余变形,加工精度不够的现象,在工作辊机构上设计了可拆卸梯形块,在加工前可通过手动调节可拆卸梯形块实现工作辊机构与铸件的胀紧连接,保证在加工过程中第三工作辊机构与铸件垂直,第一、第二工作辊机构不偏移,保证了加工精度和加工质量。

24、所述的旋转压辊上方设有套筒,套筒下部固定有工作压盘,套筒上部焊接固定有螺母,套筒通过螺母与辊轴的轴端螺纹连接。

25、上述设置,优点在于:考虑了传统弯圆机在加工过程中容易出现打滑的情况,设计出了套筒,既能压紧工件,避免了打滑的情况,又可以根据加工不同的型材手动进行调整,大大提高了弯圆的灵活程度。

26、所述的第一工作辊机构、第二工作辊机构轴心连线上在第二工作辊机构的外侧设置传感器装置,传感器装置包括传感器架,设置在传感器架上的接近开关。

27、上述设置,优点在于:考虑传统弯圆机在确定型材待加工位置时较为麻烦,设计了传感器装置,接近开关可以确定待加工型材的原点位,确定原点位的优点在于:能够确定辊轮间的动作配合,使工件在辊轮的动作配合下准确的移动到待加工位置,既能够保证加工精度的同时又可以控制型材前部无法加工部分的长度。

- 还没有人留言评论。精彩留言会获得点赞!