环形端面深窄槽断屑车加工方法与流程

1.本发明属于机械制造技术领域,涉及具有深窄槽的零部件加工技术,具体涉及环形端面深窄槽断屑车加工方法。

背景技术:

2.金属切削过程中不可避免的伴随着刀具磨损甚至破损的现象,特别是深窄槽的加工遇到的挑战更大,在加工深窄槽零部件时,极易出现打刀、断刀现象,一方面,由于零部件本身材料硬度高、强度高,零部件材料导热系数低,导热性很差,导致车加工时切削热集中在刀尖附近,不易散出,高温会缩短刀具寿命,并损坏所加工的零件,为此刀具与零件极易被损坏。另一方面,由于深窄槽的特殊形状,刀头越靠近深窄槽的根部,铁屑就更难排出去,刀头与铁屑、零件三者之间的挤压很容易使刀头破碎,造成零件报废,对于零件生产商而言,无疑是大大增加了额外的开支。

3.例如,某型号军用发动机的高压涡轮外环组件是涡轮单元的重要零件,也是必换件。该高压涡轮外环组件装配于高压涡轮单元,工作在高温高压的环境中,其结构是一个8

°

34

′

扇形块,其结构的剖视图如图1所示,端面上的环形深窄槽尺寸非常严格,要求槽宽1.85

±

0.05mm,槽深5.3

±

0.1mm,其材料为镍基沉淀硬化型等轴晶铸造高温合金k465,该合金导热系数低,导热性很差,切削热集中在刀尖附近,不易散出,使切削温度高,它的硬度高、强度高,切削力非常大,属难加工材料。

4.据统计,大约20%的机床停机时间是由于刀具破损引起的,而刀具本身和换刀带来的成本占据产品总成本的3%-12%。为此为了减少刀具与换刀成本,提供环形端面深窄槽断屑车加工方法是非常有价值的。

技术实现要素:

5.为解决上述现有技术问题,本发明提供环形端面深窄槽断屑车加工方法。

6.为了实现上述目的,本发明采用的技术方案是:

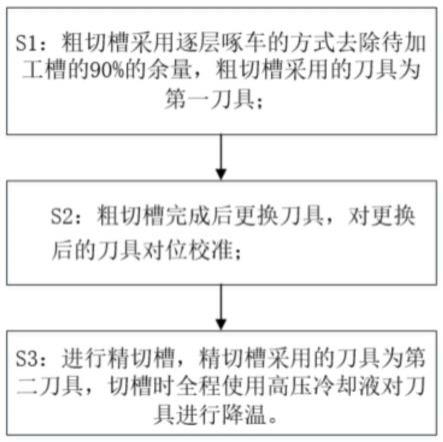

7.提供环形端面深窄槽断屑车加工方法,其特征在于,具体包括以下步骤,

8.s1:粗切槽采用逐层啄车的方式去除待加工槽的90%的余量,粗切槽采用的刀具为第一刀具;

9.s2:粗切槽完成后更换刀具,对更换后的刀具对位校准;

10.s3:进行精切槽,精切槽采用的刀具为第二刀具,切槽时全程使用高压冷却液对刀具进行降温。

11.优选的,步骤s1中,

12.当第一刀具向待加工槽的深度方向进给达到粗切槽的目标深度的1/2时,第一刀具在当前位置空转一圈。

13.优选的,步骤s1中,

14.当第一刀具向待加工槽的深度方向进给达到粗切槽的目标深度的2/3时,将第一

刀具的进给量降低为原进给量的1/2。

15.优选的,步骤s3中,

16.精切槽采用车削方式进行切槽,在精切槽时,当第二刀具向待加工槽的深度方向进给达到待加工槽的深度的1/2时,第二刀具的进给量变为原来进给量的1/2。

17.优选的,步骤s3中,

18.精切槽采用插削方式进行切槽。

19.优选的,第一刀具的宽度比第二刀具的宽度小2mm-3mm。

20.优选的,在切槽时接收到监控系统的一级危险信号时,待加工零件的转速降低至原来的一半,当接收到监控系统的二级危险信号时立即停机。

21.优选的,监控系统具有采集模块与处理模块;

22.其中,所述采集模块具有图像采集单元,所述图像采集单元用于采集深窄槽车加工的刀具图像并将其传输给所述处理模块;

23.处理模块具有图像处理单元与判断单元,所述图像处理单元具有预处理单元与特征提取单元,所述预处理单元对刀具图像进行图像预处理,所述特征提取单元对预处理后的图像信息提取出刀具的rgb像素值,所述判断单元对刀具的rgb像素值的变化率a进行判断,且满足,

24.当a1<a<a2时,判断单元输出一级危险信号给断屑车削系统,当a>a2时,判断单元输出二级危险信号给断屑车削系统,a1为第一变化阈值,a2为第二变化阈值。

25.优选的,处理模块具有计算单元,所述计算单元用于计算固定时间段内刀具的临界像素点的面积变化率c,所述临界像素点包括绿色值大于140的像素点;

26.判断单元对固定时间段内刀具的临界像素点的面积变化率c进行判断,当c1<c<c2时,判断单元输出一级危险信号给断屑车削系统,当c>c2时,判断单元输出二级危险信号给断屑车削系统,c1为第一面积变化阈值,c2为第二面积变化阈值。

27.优选的,处理单元具有第一筛选单元与第二筛选单元;

28.其中,所述第一筛选单元从预处理后的图像信息中筛选出刀具图像绿色值处于(140,160)的像素点坐标集,所述第二筛选单元用于在垂直于刀具进刀方向上的平行直线系中筛选出穿过像素点坐标集的像数点数最多的直线作为温度指示线;

29.判断单元对刀具的温度指示线变化率d进行判断,若d>d1,则判断单元输出二级危险信号给断屑车削系统,d1为安全变化阈值。

30.优选的,

31.存储模块具有存储单元,

32.其中,所述存储单元用于存储预处理后的图像信息,当预处理后的图像信息中刀具图像的绿色值为高反值则将该坐标处的绿色值存储为210,否则存储原来的绿色值与其对应的坐标;

33.在刀具当前坐标下已经存储过绿色值大于210的像素点,且刀具当前坐标下本次绿色值小于210的像素值为高反值。

34.优选的,采集模块具有零件图像采集单元,所述零件图像采集单元用于采集被加工零件深窄槽处的图像信息将其传输给所述处理模块;

35.处理模块具有对比单元,所述对比单元用于计算刀具的rgb像素值与被加工零件

深窄槽处的rgb像素值的像素差p,判断单元对像素差p进行判断,若p<p1,则判断单元输出一级危险信号给断屑车削系统。

36.优选的,采集模块具有声波采集单元,所述声波采集单元采集深窄槽车加工的声波信息并将其传输给所述处理模块;

37.处理模块具有声音计算单元,所述声音计算单元用于计算声波频率信息l与异常音频的相似度s,判断单元对相似度s进行判断,若70%<s<75%时,则判断单元输出一级危险信号给断屑车削系统,若s>75%时,则判断单元输出二级危险信号给断屑车削系统。

38.本发明的有益效果体现在,提供环形端面深窄槽断屑车加工方法。本发明的有益效果体现在,第一,本发明采用粗切槽与精切槽结合,既可以保证切槽效率,又能保证切槽的精度。第二,通过刀具的温度指示线变化率d进行判断提高了刀具检测的准确性。

附图说明

39.图1为一种高压涡轮外环组件剖面示意图;

40.图2为一种深窄槽车加工方法示意图;

41.图3为另一种深窄槽车加工方法示意图;

42.图4为一种刀具示意图,如其中(a)为初始时刻处理后得到刀具示意图,(b) 为末尾时刻处理后得到刀具示意图。

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.请参阅图1-图4所示,本发明提供的具体实施例如下:

45.实施例1:

46.环形端面深窄槽断屑车加工方法,其特征在于,具体包括以下步骤,

47.s1:粗切槽采用逐层啄车的方式去除待加工槽的90%的余量,粗切槽采用的刀具为第一刀具;

48.s2:粗切槽完成后更换刀具,对更换后的刀具对位校准;

49.s3:进行精切槽,精切槽采用的刀具为第二刀具,切槽时全程使用高压冷却液对刀具进行降温。

50.由于深窄槽的特殊性,需要加工的深窄槽宽度较小(一般为1mm-2mm),深度与宽度的比值较大(一般为3-4倍),刀头越靠近深窄槽的根部,铁屑就更难排出去,刀头、铁屑与零件凹槽的挤压很容易使刀头破碎或发生移位,发生移位的刀头进一步造成零件损伤甚至零件报废,刀头破碎或发生移位既降低了零件的生产效率,又增加了零件的生产成本。另一方面,由于待加工零部件材料的硬度高、强度高,零部件材料导热系数低,导热性很差,导致车加工时切削热集中在刀尖附近,切削热不易散出,而且高温会缩短刀具寿命,加工深窄槽时刀头与零件极易被损坏。使得深窄槽加工成为加工难点,为此提供一种环形端面深窄槽断屑车加工方法是非常有价值的。

51.在本实施例中,如图2所示,环形端面深窄槽断屑车加工方法先粗切槽再精切槽,粗切槽采用逐层啄车的方式去除待加工槽的90%的余量,粗切槽完成后更换刀具,对更换后的刀具对位校准,确保更换刀具后精切槽初始位置的准确,再进行精切槽,切槽时全程使用高压冷却液对刀具进行降温。由于待切割槽窄且深,本发明采用粗切槽与精切槽结合,既可以保证切槽效率,又能保证切槽的精度。

52.实施例2:

53.步骤s1中,

54.当第一刀具向待加工槽的深度方向进给达到粗切槽的目标深度的1/2时,第一刀具在当前位置空转一圈。

55.由于待切割的深窄槽的尺寸为1mm-2mm宽,5mm-6mm深,在切槽时由于槽孔深且窄,切削极易堵塞在槽孔内,不易排出,此时刀具正切到中途温度较高,如果不将切削清理出来,切削、刀具与零件的槽孔三者进行挤压,一方面,切削被挤压划花零件的表面造成零件损坏,另一方面刀具将零件挤破碎,更有甚者刀具直接破碎,这对零件生产车间带来了很大的生产成本。

56.在本实施例中,如图3所示,粗切槽采用的刀具为第一刀具,当第一刀具向待加工槽的深度方向进给达到粗切槽的目标深度的1/2时,第一刀具在当前位置空转一圈。一方面可以起到排屑的作用,另一方面,第一刀具在当前位置空转一圈可以把当前切槽内的热量通过气流排出部分热量,降低刀具切槽温度,能够增加刀具的使用寿命。

57.实施例3:

58.当第一刀具向待加工槽的深度方向进给达到粗切槽的目标深度的2/3时,将第一刀具的进给量降低为原进给量的1/2。

59.在粗切槽的过程中,切槽越深,切削热越难排出,刀具的温度也越高,高温会缩短刀具寿命,并损坏所加工的零件,为此在本实施例中,当第一刀具向待加工槽的深度方向进给达到粗切槽的目标深度的2/3时,将第一刀具的进给量降低为原进给量的1/2。能够通过减少产热来增加刀具的寿命。

60.实施例4:

61.精切槽采用的刀具为第二刀具,精切槽采用车削方式进行切槽,在精切槽时,当第二刀具向待加工槽的深度方向进给达到待加工槽的深度的1/2时,第二刀具的进给量变为原来进给量的1/2。

62.在本实施例中,精切槽采用的刀具为第二刀具,精切槽采用车削方式进行切槽,在精切槽时,当第二刀具向待加工槽的深度方向进给达到待加工槽的深度的1/2时,第二刀具的进给量变为原来进给量的1/2。通过减小进刀量来增加刀具的使用寿命。

63.实施例5:

64.精切槽采用插削方式进行切槽。

65.在精切槽时,环形端面深窄槽是由42个扇形零件组合成整圈进行断屑车削加工端面深窄槽,在车削过程中,刀具不断的与端面深窄槽撞击,撞击产生的振动引起加工表面的振动波纹,导致表面粗糙,还会使工件和刀具之间产生相对位移,增加了断刀的风险,在本实施例中,精切槽采用插削方式进行切槽。减少切削振动,提高了刀具的耐用度。

66.实施例6:

67.第一刀具的宽度比第二刀具的宽度小2mm-3mm。

68.在粗切槽时第一刀具的刀宽比精切槽时第二刀具的刀宽小,而且第一刀具的宽度比第二刀具的宽度小2mm-3mm,在本实施例中,粗切槽采用低转速、低进给率车削去除深窄槽90%以上的余量,精切槽时采用刀宽2mm-3mm的第二刀具进行精切槽,既可以保证切槽的精度,由提高了精切槽的速度。

69.实施例7:

70.在切槽时接收到监控系统的一级危险信号时,待加工零件的转速降低至原来的一半,当接收到监控系统的二级危险信号时立即停机。

71.监控系统具有采集模块与处理模块;

72.其中,所述采集模块具有图像采集单元,所述图像采集单元用于采集深窄槽车加工的刀具图像并将其传输给所述处理模块;

73.处理模块具有图像处理单元与判断单元,所述图像处理单元具有预处理单元与特征提取单元,所述预处理单元对刀具图像进行图像预处理,所述特征提取单元对预处理后的图像信息提取出刀具的rgb像素值,所述判断单元对刀具的rgb像素值的变化率a进行判断,且满足,

74.当a1<a<a2时,判断单元输出一级危险信号给断屑车削系统,当a>a2时,判断单元输出二级危险信号给断屑车削系统,a1为第一变化阈值,a2为第二变化阈值。在本实施例中,在粗切槽时接收到监控系统的一级危险信号时,待加工零件的转速降低至原来的一半,当接收到监控系统的二级危险信号时立即停机;在精切槽时接收到监控系统的一级危险信号时,待加工零件的转速降低至原来的一半,当接收到监控系统的二级危险信号时立即停机。提供一种深窄槽车加工实时监控系统,其特征在于,具体包括以下步骤,采集模块;处理模块;其中,所述采集模块具有图像采集单元,所述图像采集单元用于采集深窄槽车加工的刀具图像并将其传输给所述处理模块;在本实施例中,图像采集单元可以为高清摄像头、微型相机等。处理模块具有图像处理单元与判断单元,所述图像处理单元具有预处理单元与特征提取单元,所述预处理单元用于对刀具图像进行图像预处理。在一种实施例中,图像预处理可以包括对采集到的图像信息经过灰度变换、边缘提取获得刀具的轮廓信息,再根据刀具的轮廓信息获取只有刀具的rgb图像。也可以对采集得到的图像信息进行特征提取、图像分割、匹配和识别的来达到消除与刀头无关的信息。在此本发明需要申明的是本发明加工的零件并不仅限与镍基沉淀硬化型等轴晶铸造高温合金k465,也包括其他硬度高、导热系数低的材料的深窄槽加工。

75.而且刀具随着切削温度的变化颜色不同,切削深窄槽时,刀具的颜色是先随温度升高变成青色、绿色,最后随着温度不断升高刀具变成红色,当刀具变成红色极易发生断刀、打刀现象,也就是刀具极易破碎或刀具断裂,为此实时监测刀具的颜色至关重要,监测到刀具有变红的趋势就意味着刀具已近处于危险工作状态,如果不及时更改加工策略将得不偿失。本发明通过判断单元对刀具的rgb像素值的变化率a进行判断,且满足,当a1<a<a2时,判断单元输出一级危险信号,当a>a2时,判断单元输出二级危险信号,a1为第一变化阈值,a2为第二变化阈值。在本实施例中,可定义rgb像素值的变化率a为三原色(红、绿、蓝)各自变化率之和,a1的取值范围为15/s-20/s,a2的取值范围为25/s-30/s。本发明可以将判断单元的输出信号传输给加工机床,加工机床根据将判断单元的输出信号进行调控,通过

深窄槽车加工实时监控系统控制加工机床的工作,达到有效避免刀头损坏,提高深窄槽的生产效率。

76.实施例8:

77.在一种实施例中,本发明通过实时监测刀具图像中的绿色分量,通过对刀具的rgb像素值的绿色变化率进行判断,a=(g2-g1)/t1,g1为在固定时间段t1内的初始时刻刀具的rgb像素值中的绿色分量中位数值,g2为在固定时间段t1内的末尾时刻刀具的rgb像素值中的绿色分量中位数值,a为在固定时间段t1内刀具的绿色变化率;且满足,当a1<a<a2时,判断单元输出一级危险信号,当a>a2时,判断单元输出二级危险信号,a1为第一绿色变化阈值,a2为第二变化阈值。即在正常加工的一段时间段内,初始时刻绿色值与末尾时刻绿色值变化越快表示温度变化越快,本发明通过判断刀具的绿色变化率a与a1、a2之间的关系来判断刀头的工作情况。

78.在一种实施例中,a1的取值为5/s,a2的取值为13/s,rgb代表红、绿、蓝三个通道的颜色,每个通道的颜色值各有256级,用数字表示为从0、1、2、3、...、255,例如在初始时刻刀具的rgb图像的绿色通道中绿色值相同个数最多的值作为绿色分量中位数值34,经过5s后刀具的rgb图像的绿色通道中绿色值相同个数最多的值作为绿色分量中位数值63,a=(63-34)/5=5.8/s,则表明在该时间段内刀温度异常,判断单元输出一级危险信号。本发明通过深窄槽车加工实时监控系统控制加工机床的工作,达到有效避免刀头损坏,提高深窄槽的生产效率。

79.实施例9:

80.处理模块具有计算单元,所述计算单元用于计算固定时间段内刀具的临界像素点的面积变化率c,所述临界像素点包括绿色值大于140的像素点;

81.判断单元对固定时间段内刀具的临界像素点的面积变化率c进行判断,当c1<c<c2时,判断单元输出一级危险信号给断屑车削系统,当c>c2时,判断单元输出二级危险信号给断屑车削系统,c1为第一面积变化阈值,c2为第二面积变化阈值。

82.在本实施例中,判断单元对固定时间段t2内刀具的临界像素点的面积变化率c进行判断,当面积变化率c过高则表明刀具为温度变化过快,刀具大概率处于危险状态,当面积变化率c过低则表明刀具为温度变化慢,刀具大概率处于安全工作状态。本发明的判断单元对固定时间段t2内刀具的临界像素点的面积变化率c进行判断,c=(q2-q1)/t2,其中,q1为固定时间段t2内初始时刻刀具的临界像素点总面积,q2为固定时间段t2内末尾时刻刀具的临界像素点总面积,所述临界像素点包括绿色值大于140的像素点;当c1<c<c2时,判断单元输出一级危险信号,当c>c2时,判断单元输出二级危险信号,c1为第一面积变化阈值,c2为第二面积变化阈值。

83.在一种实施例中,c1的取值为60个/s,c2的取值为100个/s,在一段时间内的初始时刻刀具的临界像素点总面积即临界像素点总个数为221,经5s后刀具的临界像素点总面积即临界像素点总个数为573,c=(573-221)/5=70.4/s,则表示在该时间段内刀具的温度异常,判断单元输出一级危险信号,本发明提高了刀具检测的准确性。

84.实施例10:

85.处理单元具有第一筛选单元与第二筛选单元;

86.其中,所述第一筛选单元从预处理后的图像信息中筛选出刀具图像绿色值处于

(140,160)的像素点坐标集,所述第二筛选单元用于在垂直于刀具进刀方向上的平行直线系中筛选出穿过像素点坐标集的像数点数最多的直线作为温度指示线;

87.判断单元对刀具的温度指示线变化率d进行判断,若d>d1,则判断单元输出二级危险信号给断屑车削系统,d1为安全变化阈值。

88.在本实施例中,由于本发明是针对深窄槽加工进行监控,根据监控的结果实时控制加工的方法,深窄槽的特点是窄且深,导致车加工时切削热集中在刀尖附近,不易散出,而且越接近槽根部刀具的温度越高。当刀具正常工作时,在垂直于进刀方向上有温度指示线,正常工作时的温度指示线为基础线,在朝向深窄槽方向上越靠近槽根部刀具温度越高,在背离深窄槽方向上越远离基础线刀具温度越低。在刀具正常工作时,温度指示线在基础线附近波动,但是波动幅度较小,但是当刀具温度持续升高,温度指示线朝远离槽根部方向移动,当温度指示线与基础线的距离逐渐增加,也表明刀具温度在持续增加,而且温度指示线远离基础线的速度越快,则表明刀具正在快速升温,极易发生刀具损坏的情况,为此提供一种可以实时监控的环形端面深窄槽断屑车加工方法是非常有价值的。

89.在本实施例中,处理单元具有第一筛选单元与第二筛选单元;其中,所述第一筛选单元从预处理后的图像信息中筛选出刀具图像绿色值处于(140,160)的像素点坐标集,所述第二筛选单元用于在垂直于刀具进刀方向上的平行直线系中筛选出穿过像素点坐标集的像数点数最多的直线作为温度指示线;判断单元对刀具的温度指示线变化率d进行判断,若d>d1,则判断单元输出二级危险信号给断屑车削系统,d1为安全变化阈值。

90.如图4所示,1为刀具,左边图像为初始时刻处理后得到刀具示意图,其中y1为在垂直于进刀方向上e1像素点分布最多的直线,右边图像为末尾时刻处理后得到刀具示意图,y2为在垂直于进刀方向上e2像素点分布最多的直线。在粗切槽时接收到监控系统的一级危险信号时,待加工零件的转速降低至原来的一半,当接收到监控系统的二级危险信号时立即停机;在精切槽时接收到监控系统的一级危险信号时,待加工零件的转速降低至原来的一半,当接收到监控系统的二级危险信号时立即停机。本发明通过刀具的温度指示线变化率d进行判断提高了刀具检测的准确性。

91.实施例11:

92.存储模块具有存储单元,

93.其中,所述存储单元用于存储预处理后的图像信息,当预处理后的图像信息中刀具图像的绿色值为高反值则将该坐标处的绿色值存储为210,否则存储原来的绿色值与其对应的坐标;

94.在刀具当前坐标下已经存储过绿色值大于210的像素点,且刀具当前坐标下本次绿色值小于210的像素值为高反值。

95.由于在实际加工过程中,当刀头升温到一定程度其rgb像数值的绿色值大于210后,下一时刻温度仍在增加,但是刀具其rgb像数值的绿色值发生小幅度下降导致出现于210的情况,但是此时刀具的实际温度并没有降低,此时如果不把该像素点统计为临界像素点将造成绿色值的面积变化率c小于实际值,有极大的概率导致刀具破碎的现象。

96.在本实施例中,存储模块具有存储单元,其中,所述存储单元用于存储预处理后的图像信息,当预处理后的图像信息中刀具图像的绿色值为高反值则将该坐标处的绿色值存储为210,否则存储原来的绿色值与其对应的坐标;在刀具当前坐标下已经存储过绿色值大

于210的像素点,且刀具当前坐标下本次绿色值小于210的像素值为高反值。可以提高实时监测刀具的准确率。

97.实施例12:

98.采集模块具有零件图像采集单元,所述零件图像采集单元用于采集被加工零件深窄槽处的图像信息将其传输给所述处理模块;

99.处理模块具有对比单元,所述对比单元用于计算刀具的rgb像素值与被加工零件深窄槽处的rgb像素值的像素差p,判断单元对像素差p进行判断,若p<p1,则判断单元输出一级危险信号给断屑车削系统。

100.由于加工零件的区别,对于相同的切削其散热也可能不同,实时监测加工时刀头的工作情况,实时检测刀头的温度虽然可以达到一定监测的作用,但是对于整个零件的加工散热情况不明确,当监测到刀头处于某一个温度时,如果温度继续增加则要立即停机,否则刀头极易断刀,但如果刀头一直处于等于或低于该温度时,则不影响刀头的正常使用,没有必要急停或换刀,为此提供一种判断刀头温度上升或下降的检测是非常有价值的。

101.在本实施例中,采集模块具有零件图像采集单元,所述零件图像采集单元用于采集被加工零件深窄槽处的图像信息将其传输给所述处理模块;处理模块具有对比单元,所述对比单元用于计算刀具的rgb像素值与被加工零件深窄槽处的rgb像素值的像素差p,判断单元对像素差p进行判断,若p<p1,则判断单元输出一级危险信号。

102.零件图像采集单元具体包括单镜头反光照相机,双镜头反光照相机,旁轴取景相机、微型摄像头等。

103.实施例13:

104.采集模块具有声波采集单元,所述声波采集单元采集深窄槽车加工的声波信息并将其传输给所述处理模块;

105.处理模块具有声音计算单元,所述声音计算单元用于计算声波频率信息l与异常音频的相似度s,判断单元对相似度s进行判断,若70%<s<75%时,则判断单元输出一级危险信号给断屑车削系统,若s>75%时,则判断单元输出二级危险信号给断屑车削系统。

106.在深窄槽车加工过程中,刀头出现异常之前的一段时间内,切削的声音发生改变,声音从浑厚变得尖锐,直到尖锐的声音变成刺耳的声音,到出现刺耳的声音伴随刀具的破碎,为此,在发现切削时婚浑厚的声音变成尖锐就变得尤为重要,发现之后需要及时调整刀具的工作方式或者更换刀具,避免刀具破碎,为此在加工过程中监测切削的声音是非常有价值的。为此可以通过采集的声波信息协助判断刀具的工作情况,在一种实施例中,采集模块具有声波采集单元,所述声波采集单元用于采集深窄槽车加工的声波信息并将其传输给所述处理模块;处理模块具有声音处理单元,声音处理单元可对声波信息过滤得到声波频率信息,判断单元对声波频率信息进行判断,l>l1时,则判断单元输出一级危险信号给断屑车削系统,l为声波频率信息某一时刻的频率,l1为频率阈值。

107.在另一种实施例中,处理模块具有声音计算单元,所述声音计算单元用于计算声波频率信息l与异常音频的相似度s,判断单元对相似度s进行判断,若70%<s<75%时,则判断单元输出一级危险信号给断屑车削系统,若s>75%时,则判断单元输出二级危险信号给断屑车削系统。

108.在本发明的实施例的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“坚直”、“水平”、“内”、“外”、“内侧”、“外侧”等指示的方位或位置关系。

109.在本发明的实施例的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

110.在本发明的实施例的描述中,需要理解的是,

“‑”

表示的是两个数值之同的范围,并且该范围包括端点。例如:“a-b”表示大于或等于a,且小于或等于b的范围。

111.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1