一种基于多通道声发射的模具磨损监测定位装置与方法

本发明涉及冲压模具检测,具体涉及一种用于进行模具磨损监测的装置及用于进行模具磨损定位的方法。

背景技术:

1、金属成形技术是现代工业的重要组成部分。近年来,金属成形工艺不断改进,大大提高了零件的生产效率和精度。

2、大功率复杂曲面冲压工艺是金属成型大规模生产中最常用的金属成形方法之一,但大批量生产不可避免地造成模具的快速损耗。实际生产中,冲压使用的模具会在一定时间的工作后出现塑性变形、开裂、切屑和磨损等四种主要的失效模式,尤以磨损的失效模式常见。模具磨损会导致产品的质量迅速下降,但其发展缓慢,在磨损初期难以察觉,极易导致自动化生产线产出大量不合格产品,不仅降低了成品率、增加了返工率,不利于生产成本的控制,甚至会导致生产线上设备的损坏,造成重大的经济损失。

3、模具磨损状态的监测能有效避免上述问题,对自动化生产线的生产具有重要意义。但冲压时上下模具完全咬合,阻碍了冲压过程中监测装置对模具磨损的直接测量监测,导致生产中模具磨损的监测只能以间接测量的方式实现。

4、通过现有技术检索,存在以下已知的技术方案:

5、现有技术1:

6、从现阶段的专利公开以及文献资料显示,已有学者研究了冲压过程中的模具状态,huang等人采用振动加速度信号、ubhayaratne等人采用音频信号等监测冲压过程,从而检测冲压过程中的模具故障。

7、但该现有技术主要用于实现模具故障状态的离散检测,无法实现连续性变化的模具磨损状态监测,更无法满足实际生产对模具磨损监测高时效性的要求,不能对实际生产的决策和调整提供及时、有效的指导。

8、现有技术2:

9、shanbhag,v.v.;rolfe,b.f.;pereira,m.p.investigation of galling wearusing acoustic emission frequency characteristics.lubricants 2020,8,25.https://doi.org/10.3390/lubricants8030025.

10、但该现有技术的研究主要围绕方盒形等特征单一且具有周对称性质的模具件开展,而实际生产中冲压车间的模具多为复杂曲面结构,特征多、差异大,磨损点常不为单个,且各磨损点的位置离散、磨损状态不一致,该现有技术的研究明显脱离了实际生产的需要,无法对实际生产进行有效指导。

11、因此,现有技术虽可在一定程度上实现冲压模具工作运行状态的检测,但仅能检测到冲压模具的突变性的明显形变故障,而难以实现冲压模具连续性微小变化的磨损状态检测;且现有技术多适用于特征单一、结构简单的模具,而难以实现复杂曲面冲压模具磨损点的定位及各磨损点磨损情况的检测;此外,现有技术中的模具故障检测缺乏时效性,对实际生产的实时指导意义不大。

12、通过以上的检索发现,以上技术方案没有影响本发明的新颖性;并且以上现有技术的相互组合没有破坏本发明的创造性。

技术实现思路

1、本发明正是为了避免上述现有技术所存在的不足之处,提供了一种基于多通道声发射的模具磨损监测定位装置与方法。

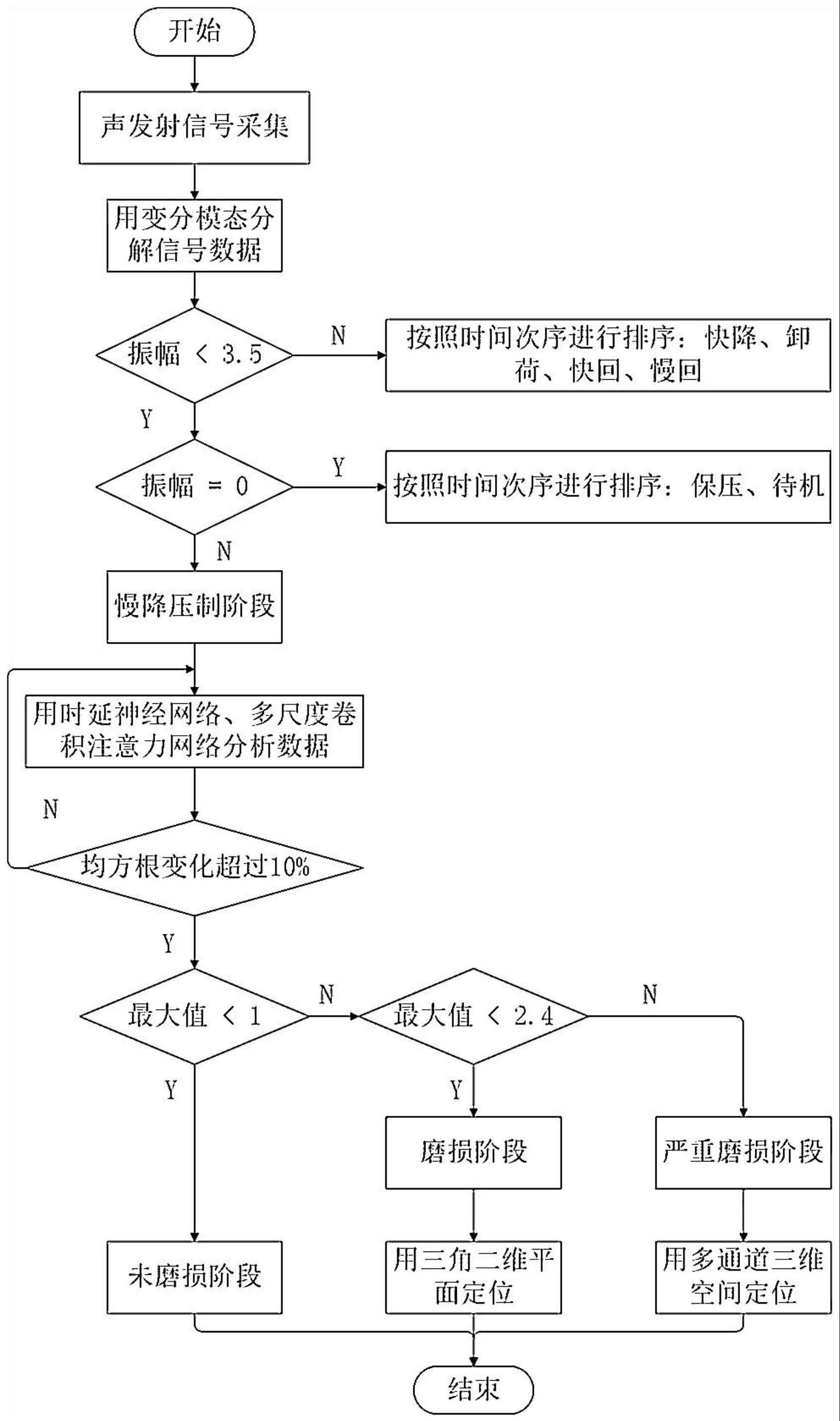

2、本发明为解决技术问题采用如下技术方案,一种基于多通道声发射的模具磨损监测定位方法,包括以下步骤:

3、第一步,定位凹模安装线

4、当凹模位于凸模上方或下方时,分别以凹模顶部或底部的凹模成型基面为凹模安装面,取凹模安装面与所述凹模外侧面的交线为凹模安装线;

5、第二步,定位凸模安装线

6、当所述凸模位于凹模的下方或上方时,分别以所述凸模底部或顶部的凸模成型基面为凸模安装面:

7、若所述凸模内成型结构的外缘完全落入凹模内成型结构的外缘内部,则以所述凸模安装面与凸模外侧面的交线为凸模安装线;

8、若所述凸模内成型结构的外缘有部分落出至凹模内成型结构的外缘外部,则以所述凸模安装面与凹模外侧面的交线为凸模安装线;

9、第三步,安装声发射传感器

10、分别于凹模安装线和凸模安装线上以非共线的方式各取至少三点安装声发射传感器;

11、第四步,分解冲压阶段

12、进行冲压加工,过程中各所述声发射传感器采集非平稳性声发射信号,并将该信号传递至数据采集卡,每个所述声发射传感器形成一个振幅随时间变化的振幅波形a0(t);

13、上位机对任一传递至数据采集卡的振幅波形a(t)以变分模态方法进行时频分析,将振幅波形a0(t)分解为以时间t标度的各振幅区域波形a(t),每个振幅区域波形a(t)对对应冲压加工的一个阶段,随后取慢降压制阶段对应的振幅区域波形a(t)进行模具磨损监测定位;

14、第五步,声发射信号源磨损程度判断

15、基于慢降压制阶段的振幅区域波形a(t),判断声发射信号源的磨损程度:

16、若声发射信号源未磨损,则再次执行步骤四,继续进行模具磨损的监测;

17、若声发射信号已磨损,则按第六步的方法对声发射信号源的磨损状态进行判断;

18、第六步,声发射信号源定位

19、基于慢降压制阶段的振幅区域波形a(t)判断磨损点的磨损状态:

20、若磨损点的磨损状态为正常磨损,则在定位凹模安装线或定位凸模安装线对应的两个平面内,取任一以声发射自适应定位方法进行二维平面定位,获得并记录声发射信号源即模具上磨损最严重的区域即磨损点的空间定位,然后再次执行第四步;

21、若磨损点的状态为严重磨损,则以声发射自适应定位方法进行三维空间定位,获得声发射信号源即模具上磨损最严重的区域即磨损点的空间定位,对该磨损点进行修整或根据实际需要更换模具,然后执行第四步。

22、优选的,第四步中,冲压阶段的分解按如下方式进行:

23、以振幅a=0及a=3.5对应的时间节点作为分割点对整个时域t进行分割,依次得到t1、t2……t7七个时区及与t1、t2……t7七个时区相对应的七个振幅区域波形a(t),且振幅区域波形a(t)与时间t的关系满足下式一:

24、

25、则时区t2内的信号为慢降压制阶段的信号。

26、优选的,时区t1、t3、t4、t5、t6和t7内的信号分别为快降阶段、保压阶段、卸荷阶段、快回阶段、慢回阶段和待机阶段的信号。

27、优选的,第五步中,声发射信号源磨损程度的判断按如下方式进行:

28、对慢降压制阶段的振幅区域波形a(t)进行分析,获得声发射数据的均方根变化幅度r及声发射数据最大值m,然后对声发射数据的均方根变化幅度r及声发射数据最大值m进行判定:

29、若r<10%和/或m<1,则声发射信号源未磨损;

30、若r≥10%且m≥1,则声发射信号源已磨损。

31、优选的,第六步中,声发射信号源的磨损状态判断按如下方式进行:

32、继续对声发射数据最大值m进行判定:

33、若1≤m<2.4,则声发射信号源的磨损状态为正常磨损;

34、若m≥2.4,则声发射信号源的磨损状态为严重磨损。

35、优选的,所述声发射传感器采集信号后对信号进行滤波降噪,再将信号传递至数据采集卡。

36、一种基于多通道声发射的模具磨损监测定位装置,冲压设备的凹模、吸盘和凸模由上至下或由下至上依次安装固定至机架上,包括上位机及各与所述上位机数据连通的声发射传感器;

37、当凹模位于凸模上方或下方时,分别以凹模内成型结构顶部或底部的平面为凹模安装面,取凹模安装面与所述凹模外侧面的交线为凹模安装线;

38、当所述凸模位于凹模的下方或上方时,分别以所述凸模内成型结构底部或顶部的平面为凸模安装面:

39、若所述凸模内成型结构的外缘完全落入凹模内成型结构的外缘内部,则以所述凸模安装面与凸模外侧面的交线为凸模安装线;

40、若所述凸模内成型结构的外缘有部分落出至凹模内成型结构的外缘外部,则以所述凸模安装面与凹模外侧面的交线为凸模安装线;

41、所述凹模安装线和凸模安装线上各以非共线的方式设有至少三个声发射传感器。

42、优选的,当所述凸模安装面与凸模外侧面的交线为凸模安装线时,所述凹模和凸模的外侧面上还于凹模安装线和凸模安装线之间增设各声发射传感器;

43、当所述凸模安装面与凹模外侧面的交线为凸模安装线时,所述凹模的外侧面上还于凹模安装线和凸模安装线之间增设各声发射传感器。

44、优选的,各所述声发射传感器与上位机的数据采集卡数据连通,所述声发射传感器与数据采集卡之间还数据连通有信号放大器。

45、优选的,声发射传感器、信号放大器和上位机之间以低噪声信号线数据连通。

46、本发明提供了一种基于多通道声发射的模具磨损监测定位装置与方法,具有以下有益效果:

47、1、本发明建立了真实冲压过程中模具磨损与多通道声发射信号之间的映射关系,并通过冲压模具与声发射之间的映射和数据交互,实时监测、定位冲压模具磨损点,实现冲压模具维护时间和区域的预测及报警,有效避免了因模具状态监控滞后以及模具换模修模策略缺乏时效性导致的次品率高、停机时间长的问题,利于生产成本的控制;

48、2、本发明提高了冲压模具的使用效率,并提高了冲压产品的一致性、安全性、可靠性及利润率,实现了复杂产品冲压车间的高效、动态管控,为未来的智能化冲压车间提供必要的技术基础;

49、3、本发明结构简单,安装、使用便捷,具有良好的实用性。

- 还没有人留言评论。精彩留言会获得点赞!