一种550MPa级中厚板表面纵向边部裂纹控制方法与流程

本发明涉及炼钢-轧钢,具体而言是一种有效控制强度550mpa级、大展宽比(展宽比2.0及以上)中厚板表面纵向边裂缺陷的方法。

背景技术:

1、屈服强度550mpa级钢板主要化学元素为c、si、mn、nb、v、mo、cr等元素。在海工、管线、核电等领域广泛应用,钢板宽度越宽,在焊接过程中可以有效减少焊缝。然而,受坯料宽度、轧制规程等因素影响,连铸坯展宽轧制时,由于咬入或抛钢时侧面金属向表面流动,常常在钢板靠边部的上表或下表面出现近似直线型的缺陷,这种缺陷被喻为边直裂,在现有宽厚板钢铁企业中普遍存在。通常,展宽比越大,边直裂距边部距离越大,裂纹深度越深,导致的直接损失是钢板的切边量增大,成材率降低,生产成本增加;进一步地可能造成钢板上、下表面的边直裂缺陷未能完全切净,带来系统性质量风险。通过大量试验观察发现,展宽比小于2.0时,钢板纵向边裂主要出现在钢板边部10~80mm处,展宽比超过2.0及以上时,钢板纵向边裂主要出现在钢板边部100mm以上位置,且深度较深,据统计,每年因切边造成的成材率将会下降大约1.0%以上。对于年产量近200万吨的企业而言,因切边造成的产量损失大约为2万吨,此部分经济损失可达到0.2亿元/年以上。由此可见,如何解决上述强度550mpa级、大展宽比(展宽比2.0以上)中厚板表面纵向边裂缺陷的产生,降低边部切舍量,提高钢板成材率,是屈服强度550mpa级、展宽比2.0以上钢板成熟开发的关键。

2、迄今为止,关于边直裂的产生机理有多种观点,综合来看连铸坯的角部裂纹、连铸过程铸坯角部吸附气泡和夹杂、轧制过程边角部的折叠以及非均匀变形都会造成边直裂缺陷的产生。

3、在中厚板边直裂缺陷的控制方面,宝山钢铁股份有限公司、武汉钢铁(集团)公司、上海梅山钢铁股份有限公司先后提出了一些新型板坯连铸结晶器如下:宝山钢铁股份有限公司的专利号200720067413.7,名称:连铸结晶器;武汉钢铁(集团)公司的专利号:200720089029.7,名称:一种板坯结晶器;上海梅山钢铁股份有限公司的专利号:200920035404.9,名称:板坯连铸结晶器。采用该类结晶器生产的板坯角部为圆弧形状,以期克服热轧板边部纵向条状黑线翘皮缺陷。这类专利存在的问题表现在两个方面:一是窄面铜板角部呈现尖锐的圆弧状后容易发生变形,导致结晶器角部的缝隙在使用过程中会很快加大,其使用寿命无法满足生产要求;二是由于圆弧倒角的半径较小,一般为2~10mm,其在铸坯角部横裂纹缺陷的控制方面的效果有限,且并未提出对板坯进行在线清角处理,因此难以达到控制热轧板边部裂纹缺陷的目标,目前未见采用该类结晶器消除边直裂缺陷的工业化生产报道。专利201811542049.4采用人工火焰倒角的方法防止宽规格钢板边部产生边直裂,但是倒角角度较小时(仅对直角型铸坯边部进行火焰清理),边直裂缺陷并未得到消除,且无法满足钢坯热装热送需求。

4、秦皇岛首秦金属材料有限公司在分析边直裂形成机理的基础上,通过工业试验研究了轧钢工序中加热制度,上、下工作辊辊径辊速配比对钢板上、下表面边部变形均匀性的影响(张跃飞,郭伟,田士平,等.中厚板纵向边裂产生原因与控制方法.轧钢,2012,29(4):16~18),结果表明,通过调整加热制度及上、下工作辊辊速可改善钢板上、下表面变形均匀性,将钢板下表面边裂控制在距边部30mm以内,但对大展宽比边直裂控制无法保证,导致边直裂缺陷的发生率依然难以得到大幅度降低。

5、以上专利文献公开的中厚板表面纵向边部裂纹控制方法,虽然减少了钢板边部切舍量,但会显著降低结晶器使用寿命,增加钢板生产成本,特别是对生产展宽比2.0及以上、屈服强度550mpa级别钢板边直裂质量控制上无法保证。因此十分需要一种能够有效减少了强度550mpa级、大展宽比(展宽比2.0及以上)中厚板表面纵向边裂缺陷切舍量,提高钢板成材率的方法。

技术实现思路

1、根据上述技术问题,而提供一种550mpa级中厚板表面纵向边部裂纹控制方法。

2、本发明采用的技术手段如下:

3、一种550mpa级中厚板表面纵向边部裂纹控制方法,包括如下步骤:

4、1)炼钢及连铸:对制备550mpa级中厚板的原料冶炼后进行板坯连铸,原料成分及其重量百分比如下:c 0.04%~0.17%,si 0.1%~0.35%,mn1.55%~1.85%,nb≤0.15%,mo≤0.10%,p≤0.03%,cr≤0.35%,ni≤0.30%,v≤0.08%,s≤0.025%,al0.015%~0.04%,n≤0.015%,cev≤0.45%,余量为fe和不可避免的杂质,o≤0.0050%,其它杂质元素总量低于0.05%。冶炼方法如下:原料经kr铁水预处理,控制s的含量低于0.015%,扒渣后进入转炉;转炉冶炼中采用双渣法脱p,控制p的含量≤0.03%,转炉冶炼终点控制c的含量在0.04~0.17%,出钢时吹氩气15~25min;接着进行lf精炼和rh真空脱气,rh真空保持25min以上;

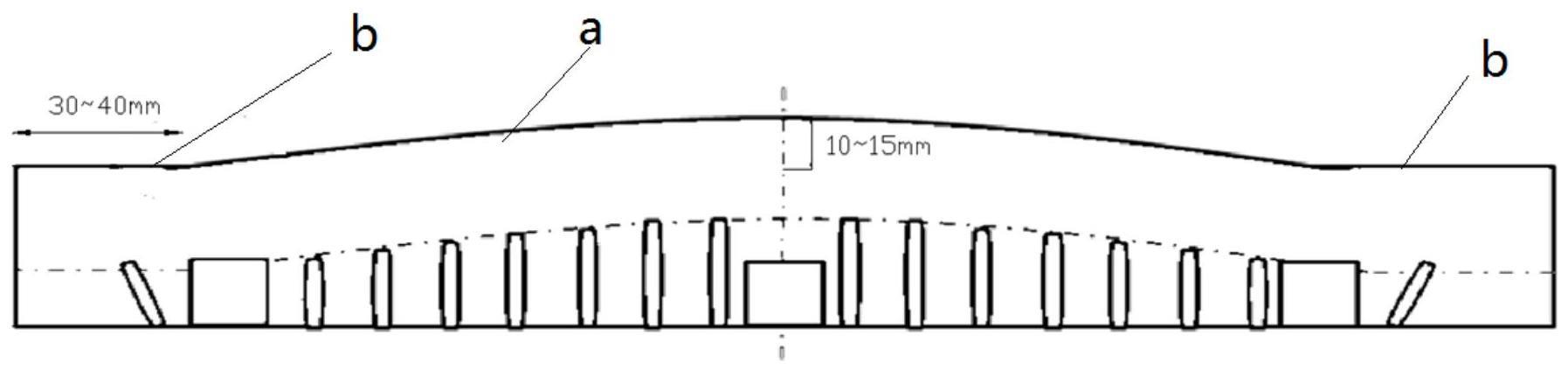

5、连铸过热度为15~20℃,连铸拉坯速率为1.3~1.8m/min;采用内凸型结晶器进行板坯连铸,生产出的铸坯为直角结构的凹形坯;内凸型结晶器的上表面中间为凸出的弧面区,两侧为斜面区,所述内凸形结晶器的两侧边为竖直设置;斜面区的宽度为30~40mm,斜面区的两端高度差为4~8mm,由靠近弧面区的一侧向外沿倾斜向下,减少角部补偿量,从而为大锥度补偿提供可能,且减小结晶器下口磨损。弧面区以凸出中心为对称轴,两侧对称设置,其弧线的曲率由中间向两侧逐渐降低,弧线平滑向斜面区过渡并与斜面区连接。弧面区的凸出中心的凸出高度为10~15mm。通过内凸型结晶器生产出的铸坯为直角结构的凹形坯;其中间具有凹槽,两侧具有向上倾斜的斜面。所述铸坯的厚度为135~250mm,宽度为1350~1950mm;

6、2)铸坯加热:将铸坯(135~250mm)加热到1230~1250℃,均热段和加热段的时间和为3~4.5小时,铸坯的总在炉时间4~6.5小时,调节加热炉上、下烧嘴开口度,进而控制空燃比1:1.8~1:2.3,保证铸坯出炉后上、下表面温差在±15℃范围内,从而缩小铸坯在轧制时上、下表面的不均匀变形;铸坯的出炉温度为1220~1235℃。

7、3)轧制:在展宽阶段将粗轧至预矫区间的辊道冷却水减为150~250m3/h,并控制轧辊冷却水流速为200~350m3/h,避免大量冷却水在钢板表面流动,保证铸坯上下表面温度一致,确保展宽阶段上下表面变形趋于一致。展宽道次压下率≤20%,轧制速度≤2.0m/s,进一步降低边角部发生翻平到铸坯表面速度于概率。同时调整轧制展宽阶段轧机雪橇板系数ski值+4~+8,使展宽阶段板形微翘;控制轧辊下上辊速差20~30rpm,增加下表面延展,得到展宽比≧2.0、10~60mm厚的550mpa级中厚板。为了轧机的安全,传统的轧制方法是轧“扣钢”,增大了上表面延展,使得上、下表面的不均匀变形更大。本发明为增大下表面延展,并保证轧机安全,只调整展宽阶段板形,通过控制轧辊下上辊速差20~30rpm,增加下表面延展,即轧“翘钢”方法增加下表面延展。调整展宽阶段轧机雪橇板系数ski值,将ski系数设置为+4~+8,提高了轧机下辊速度,使展宽阶段板形微翘。

8、采用上述工艺方案,克服了现有技术存在的不足,在保证结晶器使用寿命的前提下,减少了强度550mpa级、大展宽比(展宽比2.0及以上)中厚板表面纵向边裂缺陷切舍量,使单边切边舍量控制在5mm~20mm之间,极大的提高钢板成材率。

9、较现有技术相比,本发明具有以下优点:

10、1、本发明采用铜板边部为斜面区,中间为弧面区的直角结构凹形坯;且弧形区为变高度(变弧形半径)结构,斜面区,可以有效减小结晶器下口及两侧磨损,提高结晶器使用寿命,同时内凸型结晶器的两侧边(角部)采用竖直向下的结构,解决了铸坯角部为尖角结构时,铸坯角部矫直过程温度过低,造成角部易产生裂纹问题;本发明采用的内凸型结晶器有效抑制铸坯在加热及轧制时上下表面温度不均匀,导致变形不一致造成轧件窄面受挤压发生变形且温度较低塑性差开裂形成裂纹,在随后轧制过程中,角部不断向宽面中心移动窄面,造成裂纹翻平至宽面。

11、2、采用高的加热温度,同时保证均热段和加热段在炉时间,控制空燃比,缩短了连铸坯表面与芯部的温度差异,提高钢板表面横向、纵向金属流动均匀性,保证铸坯在后续轧制过程中上校下表面变形均匀。

12、3、控制辊道及轧辊冷却水流速;避免大量冷却水在钢板上下表面流动,保证铸坯上下表面温度一致,确保展宽阶段上下表面变形趋于一致,抑制上下表面边部翻平至宽面。开展展宽道次压下率≤20%,轧制速度≤2.0m/s,进一步降低边角部发生翻平到铸坯表面速度于概率。为了轧机设备的安全,传统的轧制方法是轧“扣钢”,增大了上表面延展,使得上、下表面的不均匀变形更大。本发明为增大下表面延展,并保证轧机安全,只调整展宽阶段板形,即轧“翘钢”方法增加下表面延展。调整展宽阶段轧机雪橇板系数ski值,将ski系数设置为+4~+8,提高了轧机下辊速度,使展宽阶段板形微翘,保证了上下表面变形趋于一致,进一步抑制了边线等裂纹缺陷产生。

13、基于上述理由本发明可在中厚板表面纵向边部裂纹控制等领域广泛推广。

- 还没有人留言评论。精彩留言会获得点赞!