一种电弧增材制造高强Al-Mg系合金成形件的方法

本发明涉及铝合金增材制造领域,尤其涉及一种单道摆动熔化极惰性气体保护电弧增材制造高强al-mg系合金成形件的方法。

背景技术:

1、增材制造(additive manufacturing,am)技术是通过cad设计数据采用材料逐层累加的方法制造实体零件的技术,相对于传统材料的切削加工技术,是一种“自下而上”材料累加的制造方法。电弧增材制造技术(wire arc additive manufacturing,waam)是以电弧为热源,以线材为原料,快速修复零件、制造零件的方法,waam是一项十分重要的技术,与传统的减材制造技术相比waam具有快速成型,成本低,线材利用率高,生产效率高,成形件致密度高等优势,能够实现精密复杂零件定制化成形,在金属结构制造领域拥有广泛的应用前景。此外,与多道搭接成形件相比,单道摆动成形件电弧增材制造过程中不会存在道间搭接力学性能不良、产生夹渣等问题,可以有效提高结构件的致密度,提高生产效率,大大降低生产成本。

2、铝镁(al-mg)系合金是以mg为主要添加元素的铝合金,al-mg合金具有密度低,强度高,耐蚀性优异等优良的综合性能,在航空航天、汽车和船舶制造领域应用广泛。近年来,waam制备al-mg合金越来越受到广泛的关注,waam制备al-mg系合金件在航空航天、汽车和轮船领域具有广阔的应用前景。

3、目前已有的waam制造al-mg系合金件的抗拉强度在203.0mpa~382.1mpa范围内,强度较低,难以满足航空航天高强度铝合金成形件的需求。虽然研究人员采用冷金属过渡(cmt)制备了抗拉强度最高达382.1mpa的al-mg系合金件(专利cn113020754a)。然而,该专利采用的mg元素含量为4.911wt%的直径1.2mm的er5556焊丝,在较低的焊接电流(90a~130a)条件下成形,并且未报道成形件的塑性。与此专利相比,本发明waam制造al-mg系合金成形件的抗拉强度为365.0mpa,延伸率达到25.5%,具有与上述专利接近的强度以及很好的塑性,因此在强度和塑性匹配方面更具优势。在工艺方面,本发明采用单道摆动mig热源填充直径为1.6mm的高镁(mg含量为5.5~6.8wt%)焊丝,采用的电流(130a~170a)更高,沉积制备成形件的单层高度为1.2mm~2.0mm,制备更高的层数(30~50层)不变形,且单道成形件的最大宽厚可达35mm。因此,在增材成形过程中的生产效率高。在成分方面与上述专利也存在明显的不同:本发明的成形件中mg含量为5.5~6.1wt%,并含有微合金元素zr≤0.1wt%、ti 0.02~0.2wt%,能够形成弥散分布的al3zr、al3ti相,作为异质形核质点,起到细化晶粒,提高成形件的力学性能的作用。

技术实现思路

1、本发明的目的是提供一种单道摆动熔化极气体保护电弧增材制造高强al-mg系合金成形件的方法,其强度高(抗拉强度为365.0mpa)、塑性好(断后延伸率为25.5%),特别适用于焊后不经热处理直接应用的场合,本发明单道摆动成形铝合金成形件的宽厚最大可达35mm,工艺成形性好、内部孔隙、未熔合缺陷少,提高了成形件的性能。此外,相对于激光增材制造成形效率高、制备成本低,更适合大批量的生产。

2、本发明的目的可以通过以下技术方案实现:利用mig热源使高镁焊丝熔化,采用单道摆动的方式往复式逐层堆积,调控焊接工艺参数,具体包括以下步骤:

3、(1)采用机械打磨和化学清理将铝合金基板表面清理干净。

4、(2)将铝合金基板固定在工作台的夹具上面,基板底部自然冷却,采用mig焊接设备,优化工艺参数,熔化高镁焊丝进行往复式逐层堆积,进而形成设定高度的成形件。

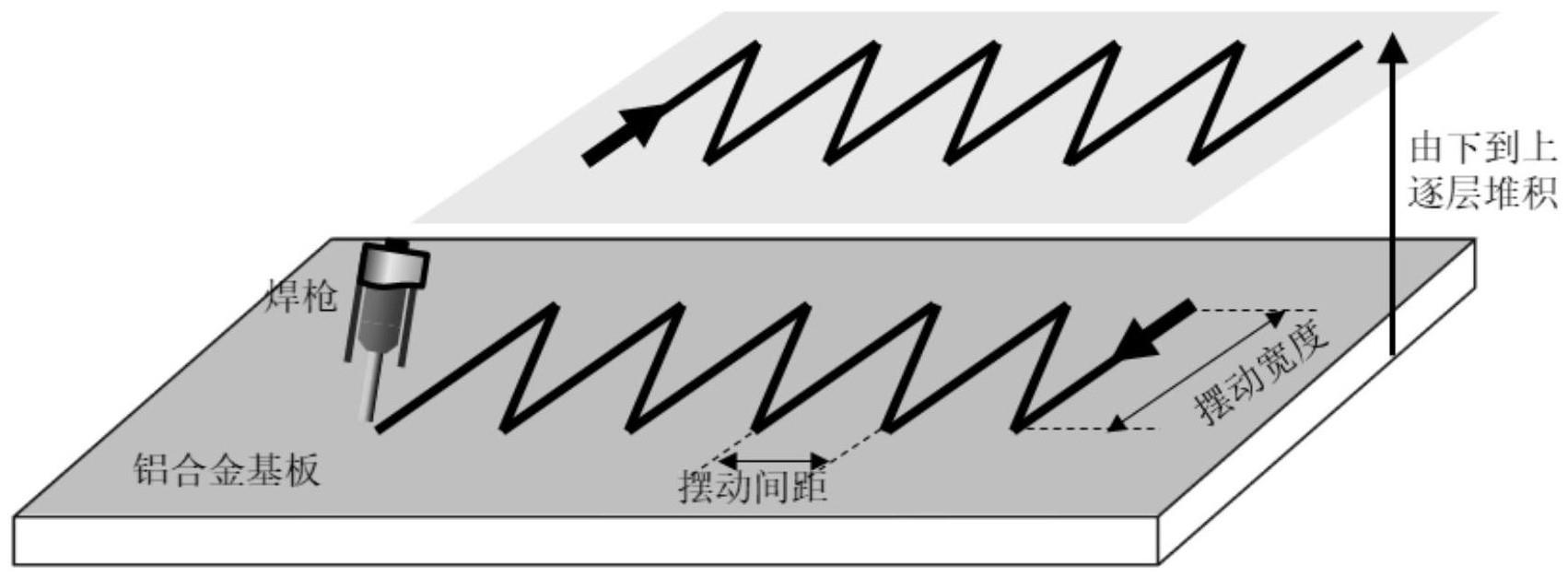

5、优选的,本发明所述步骤(2)所述摆动间距为0.5~1.5mm,摆动宽度为16mm~35mm。每层焊后焊枪抬高1.0~3.0mm,焊枪倾角为10°~15°,焊丝干伸长度为10~15mm,层间温度小于50℃,保护气体为纯度为99.99%的氩气。

6、优选的,本发明所述步骤(2)所述工艺参数:焊接电流130a~170a,电弧电压17.7v~19.1v,焊接速度为4.0~5.0mm/s,气体流量为15~20l/min。

7、采用单道摆动mig热源填充直径为1.6mm的高镁(mg含量为5.5~6.8wt%)焊丝,沉积制备成形件的单层高度为1.2mm~2.0mm,制备更高的层数(30~50层)不变形,且单道成形件的最大宽厚可达35mm。

8、优选的,本发明所述步骤(2)所述高镁焊丝得到成形件的化学成分:mg 5.5~6.1wt%,zr≤0.1wt%,si≤0.4wt%,fe≤0.4wt%,cu≤0.05wt%,mn 0.8~0.9wt%,zn≤0.2wt%,ti 0.02~0.2wt%,cr≤0.03wt%,其余为al。

9、优选的,本发明所述的基板为铝合金板,厚度为8~15mm。本发明的有益效果为:

10、(1)通过mig电源在铝合金基板上进行单道摆动熔化高镁焊丝进行增材制造,获得成形性和力学性能良好的增材件,特别适用于焊后不经热处理而直接使用的场合,可直接快速用于生产制造,增材件成形效率高,制造成本低。

11、(2)本发明所述方法制备的高强al-mg系铝合金成形件在航空航天、车辆工程、船舶制造等领域提供一种新型的高强度轻量化零件制造方法。

技术特征:

1.一种单道摆动熔化极惰性气体保护电弧(mig)增材制造高强al-mg系铝合金成形件的方法,其特征在于,利用mig热源使高镁(mg 5.5~6.8wt%,zr≤0.1wt%)焊丝熔化,采用单道摆动的方式往复式逐层沉积成形,通过调控焊接工艺参数,获得成形件,具体包括以下步骤:

2.按照权利要求1所述的方法,其特征在于,步骤(2)所述工艺参数:焊接电流为130a~170a,电弧电压为17.7v~19.1v,焊接速度为4.0~5.0mm/s,气体流量为15~20l/min,焊枪倾角为10°~15°,焊丝干伸长度为10~15mm,层间温度小于50℃。

3.按照权利要求1所述的方法,其特征在于,步骤(2)所述采用摆动方式进行增材制造,摆动方式为“z”字型,摆动间距为0.5~1.5mm,摆动宽度为16mm~35mm。每层焊后焊枪抬高1.0~3.0mm,保护气体为纯度为99.99%的氩气。

4.按照权利要求1所述的方法,其特征在于,步骤(2)所述铝合金成形件的化学成分:mg5.5~6.1wt%,zr 0~0.1wt%,si≤0.4wt%,fe≤0.4wt%,cu≤0.05wt%,mn 0.8~0.9wt%,zn≤0.2wt%,ti 0.02~0.2wt%,cr≤0.03wt%,其余为al。

5.按照权利要求1所述的方法制备得到的铝合金成形件最大宽度为35mm。

6.按照权利要求1所述的方法,其特征在于,基板为铝合金板,厚度为8~15mm。

7.按照权利要求1所述的方法制备高强al-mg系铝合金成形件,适用于焊后不经热处理直接工程应用的场合。

技术总结

一种电弧增材制造高强Al‑Mg系合金成形件的方法,涉及铝合金增材制造领域。电弧增材制造(WAAM)工艺制备Al‑Mg系合金越来越受到广泛的关注,但目前已有的WAAM工艺制备Al‑Mg系合金强度不高,绝大部分无法达到工业使用的需求。本专利采用熔化极惰性气体保护(MIG)增材制造系统,以高镁焊丝(Mg 5.5~6.8wt%,Zr≤0.1wt%)为丝材,采用单道摆动的方式往复式逐层沉积成形,调控焊接工艺参数,获得成形优良的高强Al‑Mg系铝合金成形件,抗拉强度最高达365.0MPa,断后延伸率为25.5%,具有优良的强度和塑性结合。

技术研发人员:崔丽,翟利民,贺定勇,黄晖,魏午

受保护的技术使用者:北京工业大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!