一种等离子切割机的制作方法

本技术涉及切割机的领域,尤其是涉及一种等离子切割机。

背景技术:

1、等离子切割机是借助等离子切割技术对金属材料进行加工的机械。等离子切割技术指的是利用高温等离子电弧的热量使工件切口处的金属部分熔化或者蒸发,并借助高速等离子的动量排除熔融金属从而形成切口的一种加工方法。

2、授权公告号为cn209157369u的实用新型专利公布一种等离子切割机,其包括壳体、割枪、供气机构和pcba板,割枪和供气机构均与pcba板电连接;壳体内还设置有除尘机构,除尘机构与pcba板电连接,供气机构、除尘机构和pcba板均设置在壳体内,且除尘机构与壳体和pcba板三者围合形成密封风道。

3、针对上述中的相关技术,发明人认为等离子切割机使用时,pcba板工作时将部分电能转换成内能,pcba板内能增加,温度升高,密封风道内的风只覆盖pcba板部分体积,导致裸露在密封风道外的pcba板散热效果不佳,使pcba板长时间处于高温状态下工作而损坏,从而降低等离子切割机的使用寿命。

技术实现思路

1、为了改善pcba板散热效果不佳的问题,本技术提供一种等离子切割机。

2、本技术提供的一种等离子切割机,采用如下的技术方案:

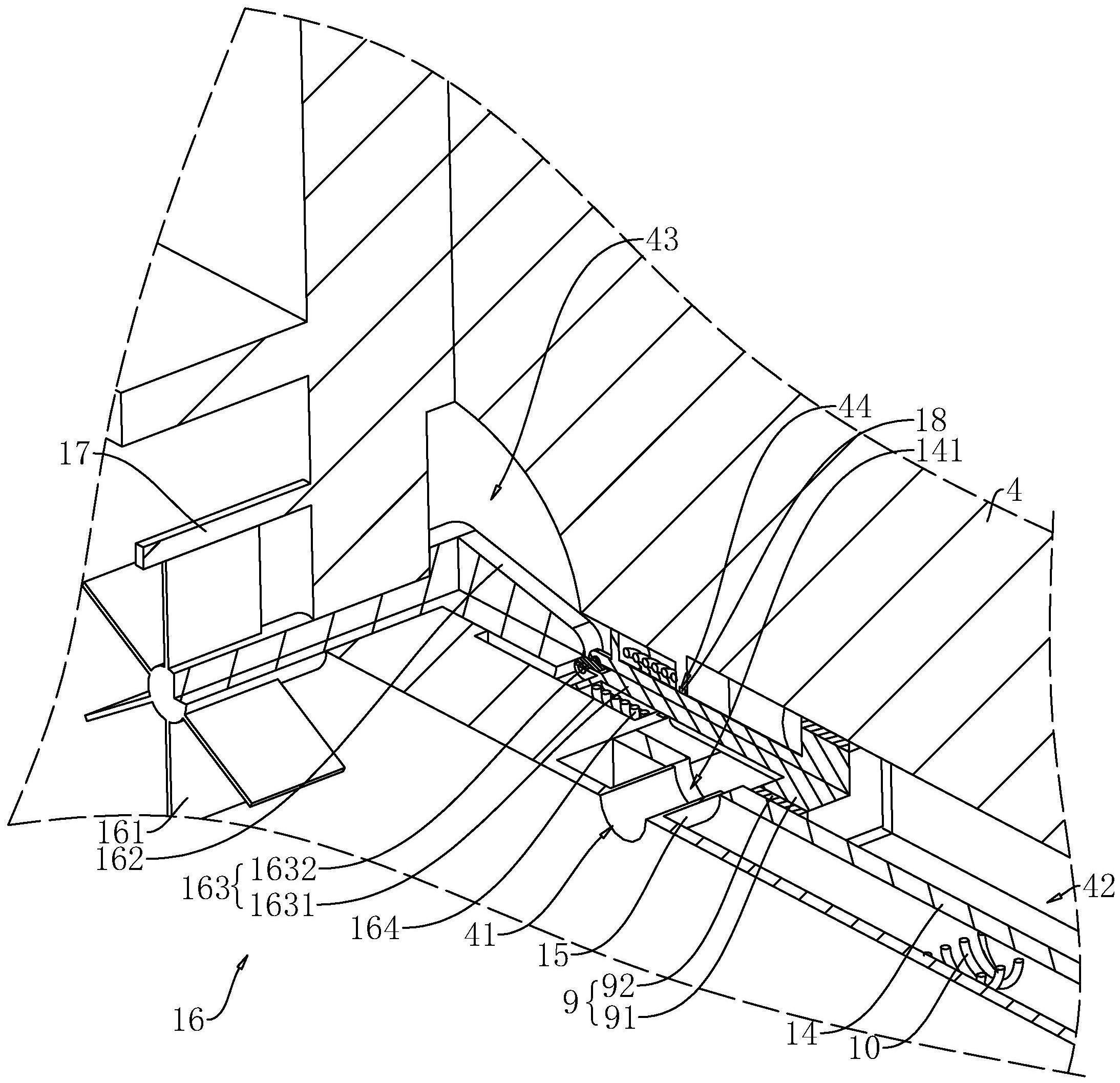

3、一种等离子切割机,包括壳体、电路板一、电路板二、隔热板以及散热风扇,所述壳体具有安装腔,所述散热风扇连接在壳体上,且所述散热风扇供气端朝向安装腔,所述电路板一、隔热板以及电路板二依次间隔连接在安装腔内壁上,且所述电路板一以及电路板二位于散热风扇供气端的两侧。

4、通过采用上述技术方案,将电路板分成电路板一以及电路板二,电路板一以及电路板二间隔连接在安装腔内壁上,从而保证电路板一和电路板二之间的安全间距,使电路板一以及电路板二之间不易进行热传递,从而保证电路板一以及电路板二工作的稳定性,同时缩小等离子切割机的整体尺寸,方便等离子切割机的储存以及运输;且电路板一以及电路板二位于散热风扇供气端的两侧,电路板一以及电路板二工作时将部分电能转换成内能,电路板一以及电路板二将部分内能热传递给安装腔内的空气,使安装腔内的空气温度升高,散热风扇供气端吹出的风与电路板一以及电路板二充分接触,加快安装腔内的空气流动,电路板一以及电路板二将部分内能稳定传递给安装腔内的空气,使电路板一以及电路板二不易处于较高温度下工作而损坏,从而增加等离子切割机的使用寿命,同时隔热板位于电路板一以及电路板二之间,电路板一以及电路板二将部分内能热辐射给隔热板,隔热板比热容大,隔热板吸收电路板一以及电路板二的大部分内能。且隔热板升温慢,使容纳腔内的空气温度不易升温,进一步提高对电路板一以及电路板二的散热效果,使电路板一以及电路板二不易处于较高温度下工作而损坏,增加等离子切割机的使用寿命。

5、可选的,所述电路板一和隔热板之间连接有散热片一,所述散热片一包括基板一以及多个散热翅片一,多个所述散热翅片一依次间隔设置在基板一外壁上,所述基板一远离散热翅片一的外壁连接在电路板一端面,所述散热翅片一远离基板一的外壁抵接隔热板外壁。

6、通过采用上述技术方案,电路板一工作时,电路板一将部分电能转换成内能,电路板一端面抵接基板一外壁,电路板一将部分内能热传递给基板一,基板一内能增大,温度升高,基板一将部分内能热传递给散热翅片一,散热风扇吹出的风经过相邻散热翅片一之间的间隙,加快相邻散热翅片一之间的空气流动,提高散热翅片一的散热效果,从而进一步降低电路板一的内能,同时散热翅片一抵接隔热板外壁,散热翅片一将部分内能热传递给隔热板外壁,实现电路板一的内能传递,使电路板一不易处于高温下工作而损坏,从而增加等离子切割机的使用寿命。

7、可选的,所述电路板二与隔热板之间连接有散热片二以及散热片三,所述电路板二、散热片二、隔热板以及散热片三依次端部连接,所述电路板二、散热片二、隔热板以及散热片三之间留有散热间隙,且所述散热间隙连通散热风扇供气端。

8、通过采用上述技术方案,当电路板二工作时,电路板二将部分电能转换成内能,电路板二和隔热板之间连接有散热片二以及散热片三,电路板二将部分内能热传递给散热片二以及散热片三,从而降低电路板二的内能,使电路板二不易处于高温下工作而损坏,从而增加电路板二的使用寿命;同时散热风扇供气端朝向散热间隙,散热风扇供气端产生的风经过散热间隙,加快散热间隙内的空气流动,从而加快电路板二、散热片二、隔热板以及散热片三的散热效率。

9、可选的,所述隔热板朝向散热板一的外壁开设有多个排风孔,多个所述排风孔一一对应位于相邻散热翅片一之间,所述隔热板朝向散热风扇的外壁开设有多个导风流道,所述导风流道和排风孔一一对应,且所述导风流道连通排风孔。

10、通过采用上述技术方案,散热风扇产生的风通过导风流道并从排风孔排出,排风孔位于相邻散热翅片一之间,且排风孔孔口朝向基板一端面,从而增加风与基板一以及散热翅片一的接触面积,使基板一以及散热翅片一将部分内能稳定热传递给空气,使基板一以及散热翅片一不易具有较高温度,从而加快等离子切割机的散热效果。

11、可选的,所述导风流道内壁滑动连接有滑动活塞,所述滑动活塞的滑动方向为靠近或远离散热风扇,当所述滑动活塞朝靠近散热风扇的方向滑移时,所述滑动活塞分隔排风孔和导风流道;当所述滑动活塞朝远离散热风扇的方向滑移时,所述排风孔连通导风流道。

12、通过采用上述技术方案,当滑动活塞朝远离散热风扇的方向滑移时,靠近散热风扇的导风流道气压降低,从而带动散热风扇产生的风进入导风流道内,导风流道内的气压增大,同时导风流道连通排风孔,导风流道气压大于排风孔气压,导风流道内的风从排风孔排出并冲击散热板一,滑动活塞在导风流道内的滑移为散热风扇产生的风进入导风流道内提供助力,使散热风扇产生的风稳定通过导风流道并从排风孔排出。

13、可选的,所述隔热板上连接有驱动件,所述驱动件用于驱使滑动活塞滑移,所述隔热板朝向散热片一的外壁上开设有容纳腔,所述容纳腔连通导风流道,所述驱动件包括驱动风扇、驱动凸轮、顶针以及弹力件,所述驱动风扇转动连接在隔热板外壁上,所述驱动凸轮固定在驱动风扇转动轴上,且所述驱动凸轮位于容纳腔内,所述顶针一端固定在滑动活塞上,所述顶针另一端抵接驱动凸轮外壁,所述弹力件弹力方向的两端连接在顶针外壁以及容纳腔内壁上,所述弹力件弹力驱使顶针朝靠近驱动凸轮的方向滑移的趋势,当所述顶针端部抵接驱动凸轮大端时,所述排风孔连通导风流道,当所述顶针端部抵接驱动凸轮小端时,所述滑动活塞分隔导风流道和排风孔。

14、通过采用上述技术方案,当散热风扇向安装腔供风时,风驱使驱动风扇转动,带动驱动凸轮在容纳腔内转动,弹力件弹力驱使顶针端部抵接驱动凸轮外壁,当顶针端部抵接驱动凸轮小端时,带动滑动活塞沿导风流道内壁朝靠近散热风扇的方向滑移,且滑动活塞分隔排风孔以及导风流道,当顶针端部抵接驱动凸轮大端时,带动滑动活塞沿导风流道内壁朝远离散热风扇的方向滑移,导风流道内的气压降低,导向散热风扇的风进入导风流道并从排风孔排出,实现对滑动活塞的自动滑动,从而减少能量的损耗,体现节能的概念。

15、可选的,所述顶针包括连接杆以及滚轮,所述滚轮转动连接在连接杆一端,所述连接杆另一端固定在滑动活塞外壁上,所述滚轮轮面与驱动凸轮外壁滚动接触。

16、通过采用上述技术方案,当驱动凸轮转动时,滚轮轮面与驱动凸轮外壁滚动接触,滚动摩擦代替滑动摩擦,从而降低顶针与驱动凸轮之间的摩擦力,使顶针端部以及驱动凸轮外壁不易磨损,从而增加等离子切割机的使用寿命。

17、可选的,所述隔热板上连接有挡风弧板,所述挡风弧板遮蔽驱动风扇部分扇叶,所述散热风扇的风驱使裸露在挡风弧板外的驱动风扇扇叶转动

18、通过采用上述技术方案,挡风弧板遮蔽驱动风扇部分扇叶,当散热风扇供风时,风沿挡风弧板端面吹向裸露在挡风弧板外的驱动风扇扇叶转动,实现风对驱动风扇的稳定转动。

19、可选的,所述容纳腔内壁连接有密封环,所述密封环内环壁抵紧连接杆外壁形成密封。

20、通过采用上述技术方案,密封环内环壁抵紧连接杆外壁形成密封,导风流道内的风不易从连接杆外壁与容纳腔内壁的抵接处进入容纳腔内,使导风流道内的风稳定从排风孔排出。

21、可选的,所述导风流道内壁上连接有弹性件,所述弹性件端部连接有缓冲板,所述弹性件弹力驱使缓冲板外壁抵紧滑动活塞外壁。

22、通过采用上述技术方案,当滑动活塞沿导风流道来回滑移时,滑动活塞外壁与导风流道内壁之间的滑动摩擦力使滑动活塞外壁磨损,弹性件弹力驱使缓冲板外壁抵紧滑动活塞外壁,使滑动活塞外壁与导风流道内壁之间不易产生间隙,从而保证滑动活塞外壁与导风流道内壁之间的抵紧力。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.电路板一、电路板二以及隔热板的设置,隔热板升温慢,容纳腔内的空气温度不易升温,使电路板一以及电路板二不易处于较高温度下工作而损坏,从而增加等离子切割机的使用寿命;

25、2.排风孔以及导风流道的设置,使基板一以及散热翅片一不易具有较高温度,从而加快等离子切割机的散热效果;

26、3.驱动风扇、驱动凸轮、顶针以及弹力件的设置,导向散热风扇的风进入导风流道并从排风孔排出,实现对滑动活塞的自动滑动,从而减少能量的损耗,体现节能的概念。

- 还没有人留言评论。精彩留言会获得点赞!