基于数字伺服控制器的激光加工设备同步控制系统及方法与流程

本发明涉及激光控制领域,尤其涉及一种基于数字伺服控制器的激光加工设备同步控制系统及方法。

背景技术:

1、激光加工技术是利用激光束与物质相互作用的特性,对材料(包括金属与非金属)进行切割、焊接、表面处理、打孔及微加工等的一门加工技术。激光加工工艺包括焊接、切割、表面处理、打孔、打标、成型、涂敷等各种加工工艺。

2、激光加工设备包括控制卡、激光器、激光振镜、场镜等部件,其中,激光振镜又称扫描振镜(或激光扫描器),其一般由x-y光学扫描头、电子驱动放大器和光学反射镜片组成。

3、现有技术中通常使用伺服控制器来控制扫描振镜的运动,由控制卡分别将振镜控制信号发送至伺服控制器,同时将激光控制信号发送至激光器,如图1所示。

4、与模拟伺服控制器相比,数字伺服控制器具有pid完全自适应能力,其不需要人为参与电路的校准和调制,因此在响应时间和跟随速度上更具有优势。

5、但是,数字伺服控制器与不同激光器整合使用时,很难做到两者同步响应工作,无法充分发挥其优势,常需要通过软件设置激光器的“开光延时”、“关光延时”两个参数,具体需要根据实际激光加工效果来人为调整,而无法做到不同激光产品设置参数的一致性,最主要的是这些参数的延时设置会严重影响激光加工的工作效率以及产品实际的激光加工效果。

6、以上背景技术内容的公开仅用于辅助理解本发明的发明构思及技术方案,其并不必然属于本专利申请的现有技术,也不必然会给出技术教导;在没有明确的证据表明上述内容在本专利申请的申请日之前已经公开的情况下,上述背景技术不应当用于评价本技术的新颖性和创造性。

技术实现思路

1、本发明的目的是提供一种激光加工设备同步控制系统及方法,基于数字伺服控制器、控光盒实现对激光器的半闭环控制,实现激光器与扫描振镜的同步,提高激光加工效率。

2、为达到上述目的,本发明采用的技术方案如下:

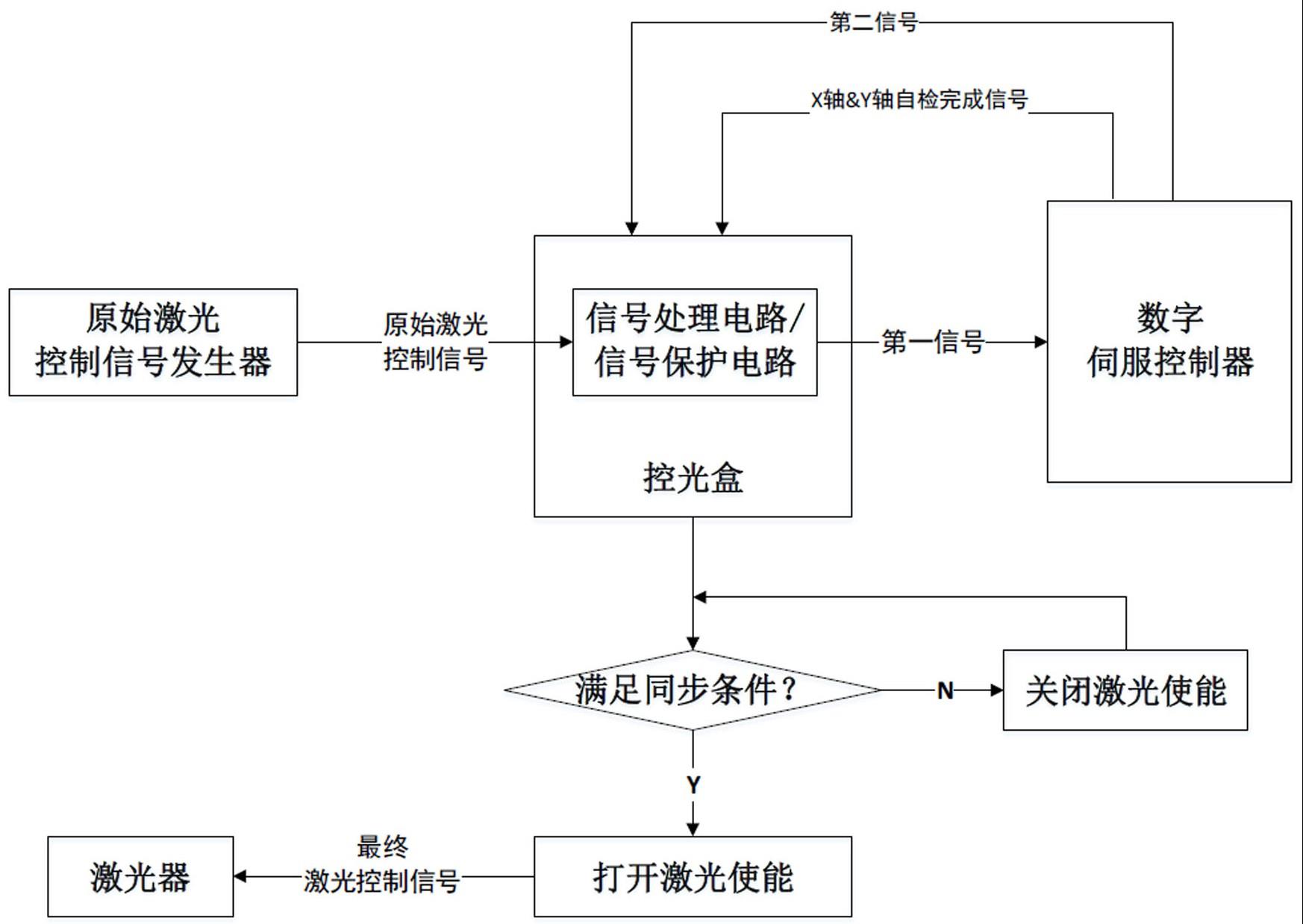

3、一种基于数字伺服控制器的激光加工设备同步控制系统,用于控制激光加工设备的激光器和扫描振镜同步工作,所述控制系统包括控制卡、控光盒和数字伺服控制器,其中,所述控光盒被配置为接收所述控制卡发送的原始激光控制信号,并将所述原始激光控制信号转换得到第一信号;

4、所述数字伺服控制器被配置为接收所述控光盒发送的所述第一信号,及接收所述控制卡发送的振镜控制信号;

5、响应于所述振镜控制信号,所述数字伺服控制器上电进行自检学习,自适应x方向电机和x振镜片、y方向电机和y振镜片,并向所述控光盒发送自检完成信号;

6、所述数字伺服控制器预设有根据激光加工设备的实际激光器工况确定的延时时间,所述数字伺服控制器在收到所述第一信号起经过所述延时时间后向所述控光盒发送第二信号,所述第二信号的内容与所述第一信号相同;

7、直到所述控光盒接收到x轴自检完成信号、y轴自检完成信号,则所述控光盒的激光使能打开,以使所述控光盒能够根据所述第二信号控制激光器工作。

8、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述数字伺服控制器预设的延时时间在出厂前被固化。

9、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述数字伺服控制器预设的延时时间通过以下方式确定:

10、对所述数字伺服控制器进行模拟仿真,得到其模拟输入信号和模拟输出信号;

11、计算所述模拟输出信号与模拟输入信号之间的pwm信号延迟时间差值;

12、将所述pwm信号延迟时间差值作为所述延时时间写入所述数字伺服控制器;

13、验证所述pwm信号延迟时间差,包括:若评价对应的实际加工效果不合格,则增大所述延时时间的写入值并重新验证,直至评价对应的实际加工效果合格。

14、进一步地,若评价对应的实际加工效果合格,则减小所述延时时间的写入值并重新验证,直至确定使实际加工效果合格的延时时间的临界值以写入所述数字伺服控制器。

15、进一步地,承前所述的任一技术方案或多个技术方案的组合,若所述控制卡为ttl信号控制类型的控制卡,则所述控光盒将所述原始激光控制信号做防倒灌保护后,得到所述第一信号,以发送至所述数字伺服控制器;

16、若所述控制卡为差分信号控制类型的控制卡,则所述控光盒将原始激光控制信号转换成ttl信号,并做防倒灌保护后,得到所述第一信号,以发送至所述数字伺服控制器。

17、进一步地,承前所述的任一技术方案或多个技术方案的组合,对于ttl控制类型的激光器,所述原始激光控制信号为ttl信号,所述控光盒被配置为对所述原始激光控制信号作信号保护处理后,以得到ttl类型的第一信号;

18、所述第二信号同样为ttl信号;

19、所述控光盒根据所述第二信号控制激光器工作包括:所述控光盒将ttl类型的第二信号作为最终激光控制信号以发送给所述激光器。

20、进一步地,承前所述的任一技术方案或多个技术方案的组合,对于差分控制类型的激光器,所述原始激光控制信号为差分信号,所述控光盒被配置为将该差分信号转换为ttl类型的第一信号;

21、所述第二信号同样为ttl信号;

22、所述控光盒根据所述第二信号控制激光器工作包括:所述控光盒将ttl类型的第二信号转换为差分信号,作为最终激光控制信号以发送给所述激光器。

23、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述控光盒配置有rs电平转换电路,以用于将差分类型信号转换为ttl类型信号,及/或将ttl类型信号转换为差分类型信号。

24、根据本发明的另一方面,本发明提供了一种激光加工系统,包括激光器、扫描振镜、场镜及如上所述的同步控制系统,所述激光器的开光延时和关光延时被允许设置为零。

25、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述激光加工系统为激光焊接系统、激光切割系统、激光表面处理系统、激光热处理系统、激光打孔系统、激光打标系统、激光成型系统或激光涂敷系统;

26、所述激光器为ttl信号控制类型或差分信号控制类型的激光器。

27、根据本发明的再一方面,本发明提供了一种基于数字伺服控制器的激光加工设备同步控制方法,用于控制激光加工设备的激光器和扫描振镜同步工作,所述同步控制方法包括以下步骤:

28、数字伺服控制器分别接收振镜控制信号及ttl类型的第一信号;

29、响应于所述振镜控制信号,所述数字伺服控制器上电进行自检学习,自适应x方向电机和x振镜片、y方向电机和y振镜片;以及根据自身预设的延时时间,在收到所述第一信号起经过所述延时时间后发出第二信号,所述第二信号的内容与所述第一信号相同;

30、直到所述数字伺服控制器发出x轴自检完成信号、y轴自检完成信号,则控光盒的激光使能打开,以使所述控光盒能够根据所述第二信号控制激光器工作。

31、进一步地,承前所述的任一技术方案或多个技术方案的组合,若激光器为ttl信号控制类型的激光器,则将所述第二信号发送至所述激光器;

32、若激光器为差分信号控制类型的激光器,则将所述第二信号转换成差分信号,并以转换后的差分信号作为最终激光控制信号被所述激光器接收。

33、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述数字伺服控制器预设的延时时间在出厂前被固化;

34、或者,所述数字伺服控制器预设的延时时间通过以下方式确定:对所述数字伺服控制器进行模拟仿真,得到其模拟输入信号和模拟输出信号;计算所述模拟输出信号与模拟输入信号之间的pwm信号延迟时间差值;将所述pwm信号延迟时间差值作为所述延时时间写入所述数字伺服控制器;验证所述pwm信号延迟时间差,包括:若评价对应的实际加工效果不合格,则增大所述延时时间的写入值并重新验证,直至评价对应的实际加工效果合格。

35、本发明提供的技术方案带来的有益效果如下:

36、a. 利用控光盒使得数字伺服控制器与激光器之间形成联系,组成一个半闭环的控制方式,实现激光器与扫描振镜的同步,同步性越高,则激光加工效果越好;

37、b. 激光器与扫描振镜实现同步使得激光器的开光延时和关光延时被允许设置为零,提高激光加工工作效率;

38、c. 由于允许设置激光器的开光延时和关光延时为零,做到不同产品设置参数的一致性,因此方便与不同的激光器整合使用;

39、d. 既可以适用于ttl控制类型的激光器,又可以适用于差分控制类型的激光器;

40、e. 既可以适用于ttl控制类型的控制卡,又可以适用于差分控制类型的控制卡。

- 还没有人留言评论。精彩留言会获得点赞!