一种用于钻铆壁板类零件的自动钻铆装置的制作方法

本发明涉及自动化加工,尤其涉及一种自动钻铆装置及方法。

背景技术:

1、近年来,随着航天产品指标要求的不断提高,实现结构件的高强度、轻量化制造是航天制造领域急需解决的问题之一。

2、蒙皮骨架类结构作为减重结构设计中的一项关键任务,在其机械连接中普遍采用铆接的方法。以蒙皮骨架结构为代表的单个大型壁板类零件存在数百甚至上千个铆钉需要铆接,但目前实际生产中,铆接作业严重依赖人工操作经验,完整的铆接工艺依次为手工装卡、划线、钻孔、锪窝、铆接,需要两人配合,存在操作流程长、工作效率低、噪声污染等诸多问题,已经成为产品生产制造工艺流程中的瓶颈问题。

3、因此为了提高装配效率和装配精度,需要对目前的钻铆工艺进行智能化优化设计。现有技术中有针对运载火箭短壳的自动钻铆设备,但该自动钻铆设备仅能钻铆圆筒类零件,无法自动钻铆大型壁板类零件,并且上述自动钻铆设备仅能上下移动(即沿z轴方向移动),无法实现左右和前后的移动(即无法实现沿x轴和y轴方向移动)。

技术实现思路

1、鉴于上述的分析,本发明旨在提供一种用于钻铆壁板类零件的自动钻铆装置,用以解决现有的自动钻铆装置无法自动钻铆大型壁板类零件、并且无法沿x轴、y轴和z轴方向移动的问题。

2、本发明的目的主要是通过以下技术方案实现的:

3、一方面,本发明提供了一种用于钻铆壁板类零件的自动钻铆装置,所述钻铆装置包括工装托架单元、第一驱动单元、第二驱动单元、第三驱动单元、第四驱动单元、第五驱动单元、机身主体单元、钻孔单元、插钉单元和铆接单元和控制系统;所述第一驱动单元、所述第二驱动单元、所述第三驱动单元、所述第四驱动单元、所述第五驱动单元、所述机身主体单元、所述钻孔单元、所述插钉单元和所述铆接单元均与所述控制系统连接;所述机身主体单元与所述第一驱动单元滑动连接,以实现所述机身主体单元沿x轴移动;所述工装托架单元与所述第二驱动单元和所述第三驱动单元滑动连接,以实现所述工装托架单元沿y轴移动;所述钻孔单元与所述第四驱动单元滑动连接,以实现所述钻孔单元沿z轴移动;所述插钉单元与所述第五驱动单元滑动连接,以实现所述插钉单元沿z轴移动。

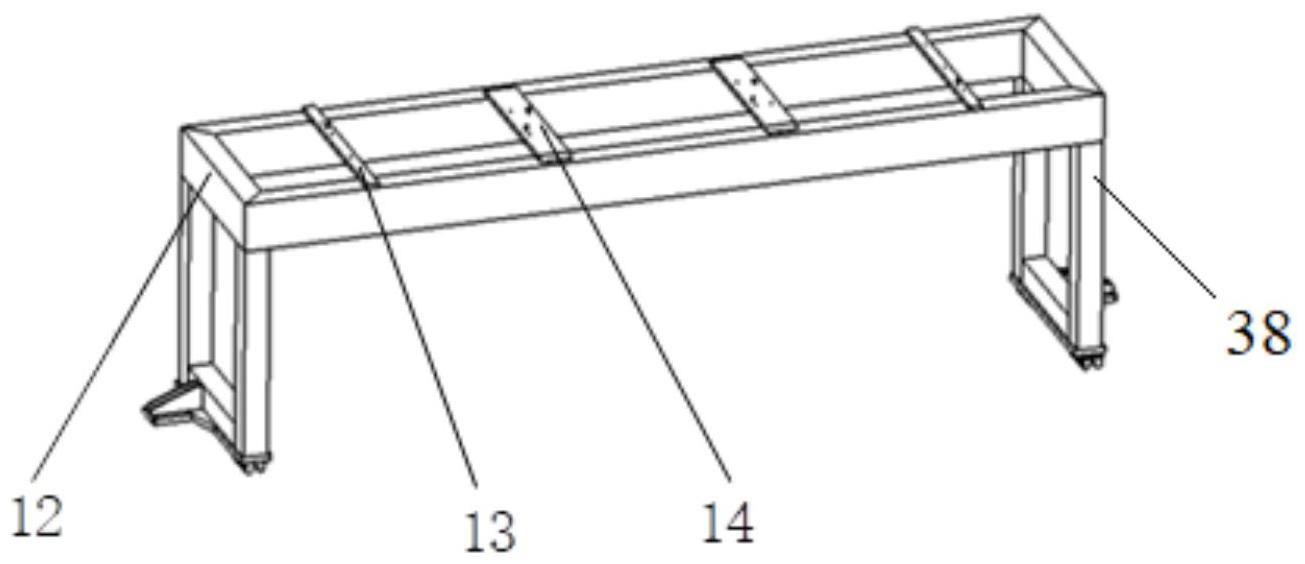

4、可选地,所述工装托架单元包括托架和压板;所述托架用于放置夹具和待加工件,所述压板用于固定压紧待加工件,所述压板位于所述托架的上表面,并与所述托架固定连接。

5、可选地,所述压板包括第一压板和第二压板,所述第一压板和所述第二压板的长度相同,均等于所述托架的宽度。

6、可选地,所述第二压板的宽度大于所述第一压板的宽度。

7、可选地,所述第一压板和所述第二压板的数量均为2个,沿所述托架的长度方向,所述2个第一压板设于所述托架上表面的两边,所述2个第二压板设于所述2个第一压板之间。

8、可选地,所述工装托架单元还包括支撑机构;所述支撑机构位于所述托架的下方,用于支撑所述托架,所述托架通过所述支撑机构与所述第二驱动单元和所述第三驱动单元连接。

9、可选地,所述第一驱动单元包括第一固定基座、第一移动导轨、第一传动丝杠和第一驱动电机;所述第一固定基座固定在地基上,所述第一移动导轨固定在所述第一固定基座上,所述第一驱动电机固定在所述第一固定基座上,所述第一传动丝杠与所述第一驱动电机的输出轴连接。

10、可选地,所述第二驱动单元包括第二固定基座、第二移动导轨、第二传动丝杠和第二驱动电机;所述第二固定基座固定在地基上,所述第二移动导轨固定在所述第二固定基座上,所述第二驱动电机固定在所述第二固定基座上,所述第二传动丝杠与所述第二驱动电机的输出轴连接。

11、可选地,所述第三驱动单元的结构与所述第二驱动单元的结构相同。

12、可选地,所述第一驱动单元、第二驱动单元和第三驱动单元均与地基连接,所述机身主体单元与所述第一驱动单元滑动连接;所述第四驱动单元和第五驱动单元均与所述机身主体单元连接,所述钻孔单元与所述第四驱动单元滑动连接;所述插钉单元与所述第五驱动单元滑动连接,所述铆接单元与所述机身主体单元固定连接。

13、基于上述钻铆装置的进一步改进,所述第四驱动单元包括第三驱动电机、第三移动导轨和第三传动丝杠;所述第三传动丝杠与所述第三驱动电机的输出轴连接。

14、基于上述钻铆装置的进一步改进,所述第五驱动单元包括第四驱动电机、第四移动导轨和第四传动丝杠,所述第四传动丝杠与所述第四驱动电机的输出轴连接。

15、基于上述钻铆装置的进一步改进,所述机身主体单元包括机身主体,所述机身主体与所述第一移动导轨连接,并沿所述第一移动导轨移动。

16、基于上述钻铆装置的进一步改进,所述钻孔单元包括电主轴、电主轴固定安装座和钻孔基座,所述电主轴安装于所述电主轴固定安装座上,所述电主轴固定安装座安装于所述钻孔基座上,所述钻孔基座与所述第三移动导轨滑动连接。

17、基于上述钻铆装置的进一步改进,所述插钉单元包括送钉导管、插钉导管、插钉基座、线缆支架和横梁;所述送钉导管与所述插钉基座连接,所述插钉导管与所述插钉基座连接,所述横梁的一端与所述插钉基座连接,另一端与所述第四移动导轨连接,所述线缆支架与所述横梁连接。

18、基于上述钻铆装置的进一步改进,所述铆接单元包括压紧部件,所述压紧部件安装于所述机身主体上。

19、基于上述钻铆装置的进一步改进,所述压紧部件包括上部压紧部件和下部压紧部件,所述上部压紧部件和所述下部压紧部件均安装于所述机身主体上。

20、基于上述钻铆装置的进一步改进,所述钻铆装置还包括托架调姿系统;所述托架调姿系统包括四个pogo柱,所述四个pogo柱用于实现所述托架进行沿z轴的移动、绕x轴的转动以及绕y轴的转动。

21、基于上述钻铆装置的进一步改进,所述四个pogo柱分别位于托架的下方,并且竖直放置,用于支撑所述托架。优选地,四个pogo柱分别位于托架的四个角上。

22、基于上述钻铆装置的进一步改进,所述工装托架单元还包括用于对待加工件进行定位的限位挡块;所述限位挡块位于所述托架上表面的两端。

23、另一方面,本发明还提供了一种自动钻铆方法,采用上述的自动钻铆装置实现对壁板类零件的钻铆,包括以下步骤:

24、步骤1:将待加工件,固定在工装托架上;

25、步骤2:通过控制系统控制钻孔单元完成钻孔和锪窝;

26、步骤3:进行插钉;

27、步骤4:进行铆接。

28、基于上述钻铆方法的进一步改进,所述步骤4之后还包括步骤5:将各个单元回到初始位置。具体包括:执行控制系统程序,第一驱动单元、第二驱动单元、第三驱动单元、第四驱动单元与第五驱动单元组成五轴联动,各个单元回到初始位置,进行下一个待加工件的加工。

29、基于上述钻铆方法的进一步改进,步骤1具体包括将待加工件通过螺钉和压板固定在托架上,并通过托架上设置的限位挡块实现待加工件的固定和定位;

30、基于上述钻铆方法的进一步改进,步骤3具体包括首先通过控制系统执行插钉程序,由送钉机构将铆钉由送钉盘传送到插钉单元,然后由插钉单元将不同规格的铆钉插入到相应规格的铆接孔中,直到完成所有铆接孔的插钉工作

31、基于上述钻铆方法的进一步改进,步骤4具体包括首先通过控制系统执行铆接程序,由上部压紧部件顶紧铆钉头,然后由下部压紧部件向上伸出压紧头完成铆钉铆接,直到完成所有铆钉的铆接工作。

32、与现有技术相比,本发明至少可实现如下有益效果之一:

33、(1)本发明通过设置第一驱动单元,通过将第一驱动单元设置为特定的组成(包括第一固定基座、第一移动导轨、第一传动丝杠和第一驱动电机),并通过将机身主体单元与第一驱动单元滑动连接,实现了机身主体单元沿x轴移动。

34、(2)本发明通过设置第二驱动单元和第三驱动单元,通过将第二驱动单元和第三驱动单元设置为特定的组成(包括第二固定基座、第二移动导轨、第二传动丝杠和第二驱动电机),并通过将工装托架单元与第二驱动单元和第三驱动单元滑动连接,实现了工装托架单元沿y轴移动。

35、(3)本发明通过设置第五驱动单元,通过将第五驱动单元设置为特定的组成(包括第四驱动电机、第四移动导轨和第四传动丝杠),并通过将插钉单元与第五驱动单元滑动连接,实现了插钉单元沿z轴移动。

36、(4)通过设置机身主体单元,实现了对铆接装置的固定和安装。

37、(5)本发明通过设置钻孔单元,通过将钻孔单元设置为特定的组成(包括电主轴、电主轴固定安装座和钻孔基座),实现了对待加工产品的自动钻孔和锪窝。

38、(6)本发明通过设置插钉单元,通过将插钉单元设置为特定的组成(包括送钉导管、插钉导管、插钉基座、线缆支架和横梁),实现了对孔位的自动插钉。

39、(7)本发明通过设置铆接单元,通过将铆接单元设置为特定的组成(包括上部压紧部件和下部压紧部件),实现了对孔位的自动铆接。

40、(8)本发明可实现对大型壁板类零件的钻孔、锪窝、铆接一次加工成型,通过控制系统对系统各单元进行高精度控制,可实现待加工件的高精度加工。

41、(9)本发明的自动钻铆方法简单易行,具有加工精度高,钻铆效率高,自动化程度高等优点,能广泛用于类似结构件的自动化作业中,提高了智能化水平。

42、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。

- 还没有人留言评论。精彩留言会获得点赞!