一种五轴加工中心加工液压壳体功能孔的方法与流程

本发明属于功能孔加工,具体涉及一种五轴加工中心加工液压壳体功能孔的方法。

背景技术:

1、目前,我国民用航空产品需求量逐步增加,迫使民用航空制造业产能必须大幅提升。随着科研项目的增多,原有模式下的生产成本和加工时间不断增加,尤其是交付时间方面难于保证,民用航空液压类壳体零件作为液压设备上的关键零件,对产品总体功能和成本起着至关重要的作用。

2、液压壳体作为飞行控制系统关键部件,运用航空航天铝材进行加工而成,结构特征复杂,功能孔相对都是深长孔,加工难度大,孔径大小、接刀位置及表面质量加工一次合格率差,需要返复调试。传统的加工方法生产合格率低,调试周期长,不能满足飞行控制系统迭代更新时效的要求。本发明主要优势在于产品无需装夹在工作台中心,通过五轴联动设备环绕切削功能配合非标定制刀具,在铣削机床上以车床的形式粗车、精车成型加工多个功能孔。实现产品质量稳定性,减少人为质量风险,降低生产成本,缩短生产周期,有显著的经济效益。

技术实现思路

1、本发明的目的就在于为了解决上述问题而提供一种结构简单,设计合理的五轴加工中心加工液压壳体功能孔的方法。

2、本发明通过以下技术方案来实现上述目的:

3、一种五轴加工中心加工液压壳体功能孔的方法,该方法包括以下步骤:

4、步骤s1,于工作台表面固定待加工的壳体;

5、步骤s2,基于五轴机床红外感应探针确定壳体的加工零点;

6、步骤s3,基于特殊刀具,采用分层等高的横向车削加工方式,依次对待加工的壳体的每一个功能孔进行粗铣;

7、步骤s4,对粗铣后的功能孔进行精加工,精铣设定距离后,采集精铣后的实测孔大小数据,调整刀具补偿后继续精铣该功能孔,重复该步骤,直至精铣每一待加工的功能孔。

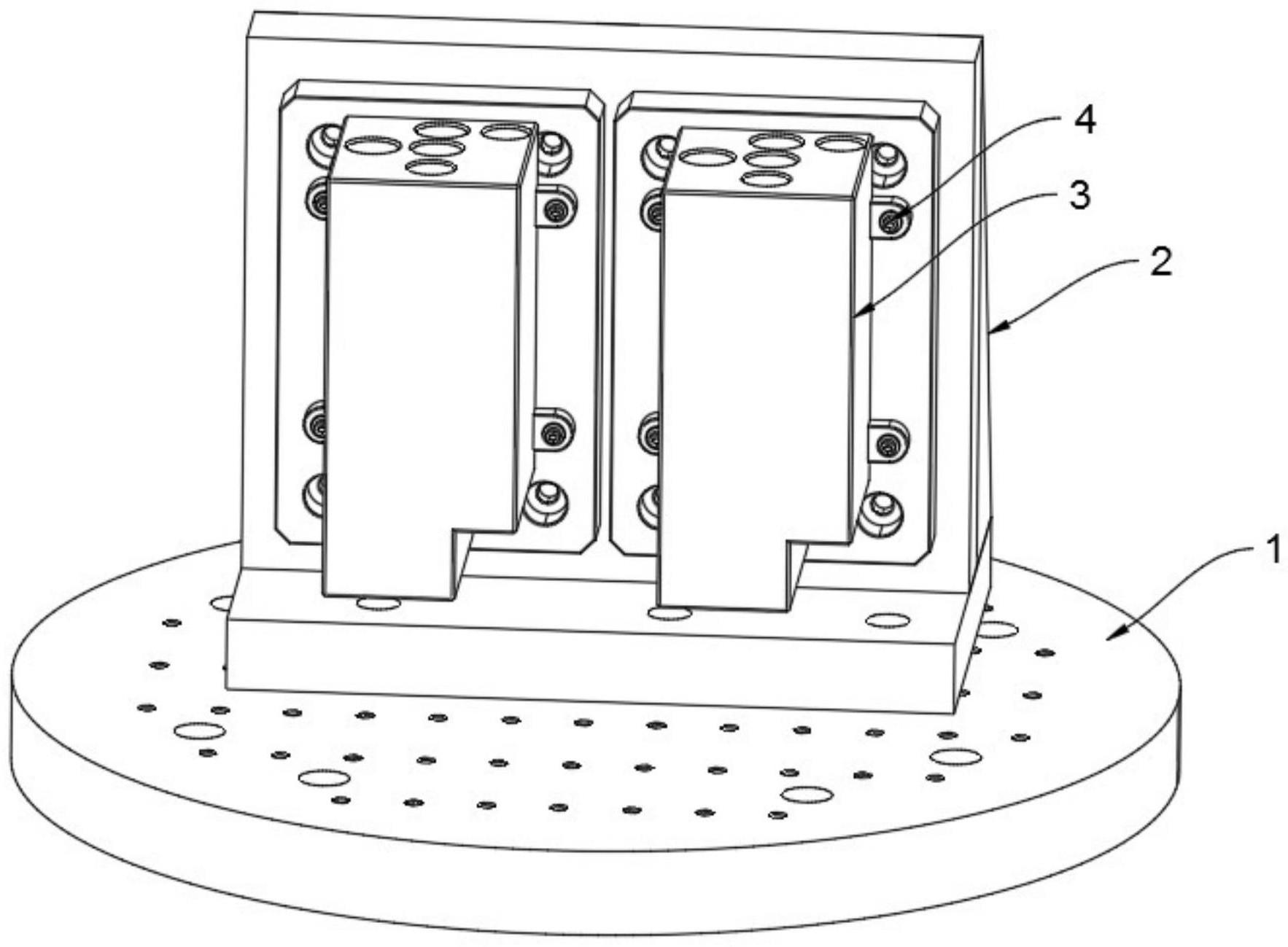

8、作为本发明的进一步优化方案,在所述步骤s1中,所述工作台的表面固定连接有夹具工装,所述夹具工装通过固定组件将壳体固定,所述固定组件包括垫片与螺丝。

9、作为本发明的进一步优化方案,在所述步骤s1中,所述壳体的工艺装夹面与夹具工装的面完全重合,且壳体的工艺装夹面的平面度小于等于0.01mm。

10、作为本发明的进一步优化方案,在所述步骤s1中,所述固定组件以25n*m的力锁紧所述壳体。

11、作为本发明的进一步优化方案,在所述步骤s2中,检查红外感应探针的同轴度跳动后确定加工零点。

12、作为本发明的进一步优化方案,在所述步骤s3中,采用10倍径内冷式阻尼减震刀杆、非标设计92°刀片槽、刀尖圆角r0.4且凸出刀杆外径范围1.5mm,配合镜面抛光刃口jc5000系列材质进行粗铣;且粗铣时,保持中心冷却流量30mpa。

13、作为本发明的进一步优化方案,在所述步骤s3中,当粗加工的功能孔为盲孔时,无论是切槽或粗镗孔,均为轴向分段作业。

14、作为本发明的进一步优化方案,加工深盲孔时,将空心刀具插入至孔内,采用70mpa的水压,冲洗10秒后,对孔内底层内壁进行粗铣。

15、作为本发明的进一步优化方案,在所述步骤s4中,采用10倍径内冷式阻尼减震刀杆、非标设计92°刀片槽、刀尖圆角r0.2且凸出刀杆外径范围1.2mm,结合超微粒金刚石烧结体刀片进行精铣,且精铣时,保持中心冷却流量10mpa。

16、本发明的有益效果在于:本发明通过对粗车、精车工艺策略进行改进,在五轴立式加工中心用直线2轴(相对虚拟平面上的z轴垂直相交的轴)边进行圆弧插补,边通过铣削主轴位置控制功能使车削刀具的刀尖对切削面进行垂直动作来进行车削加工。在没有车削功能的加工中心上,可进行车削加工对于偏心的工件进行车削加工;而且每个孔不需要安装在机器的旋转中心,一次装夹即可实现多个孔系的加工,灵活可靠;

17、本发明可以减少产品孔深长加工时的震动,功能孔与环形槽一次加工成型,接刀圆弧过度顺滑、加工质量好且生产效率高,而且适用于不同类型大小尺寸功能孔加工;

18、本发明改变了传统思维方式,加工稳定性强,能适应大批量生产而保持其尺寸稳定性,控制指标数据有:功能孔直径保证公差在0/+0.012以内、多个同心孔同心度保证在0.02以内、内孔台阶面与孔心垂直度保证在0.01以内等等,优化技术融合创新的加工方法,是一种创新工艺;

19、该发明可以有效的解决深长孔加工时存在精尺寸难保证,功能孔同轴度及大小不稳定,切削速度效率慢,接刀台阶等问题。

技术特征:

1.一种五轴加工中心加工液压壳体功能孔的方法,其特征在于,该方法包括以下步骤:

2.根据权利要求1所述的一种五轴加工中心加工液压壳体功能孔的方法,其特征在于:在所述步骤s1中,所述工作台的表面固定连接有夹具工装,所述夹具工装通过固定组件将壳体固定,所述固定组件包括垫片与螺丝。

3.根据权利要求2所述的一种五轴加工中心加工液压壳体功能孔的方法,其特征在于:在所述步骤s1中,所述壳体的工艺装夹面与夹具工装的面完全重合,且壳体的工艺装夹面的平面度小于等于0.01mm。

4.根据权利要求3所述的一种五轴加工中心加工液压壳体功能孔的方法,其特征在于:在所述步骤s1中,所述固定组件以25n*m的力锁紧所述壳体。

5.根据权利要求4所述的一种五轴加工中心加工液压壳体功能孔的方法,其特征在于:在所述步骤s2中,检查红外感应探针的同轴度跳动后确定加工零点。

6.根据权利要求5所述的一种五轴加工中心加工液压壳体功能孔的方法,其特征在于:在所述步骤s3中,采用10倍径内冷式阻尼减震刀杆、非标设计92°刀片槽、刀尖圆角r0.4且凸出刀杆外径范围1.5mm,配合镜面抛光刃口jc5000系列材质进行粗铣;且粗铣时,保持中心冷却流量30mpa。

7.根据权利要求6所述的一种五轴加工中心加工液压壳体功能孔的方法,其特征在于:在所述步骤s3中,当粗加工的功能孔为盲孔时,无论是切槽或粗镗孔,均为轴向分段作业。

8.根据权利要求7所述的一种五轴加工中心加工液压壳体功能孔的方法,其特征在于:加工深盲孔时,将空心刀具插入至孔内,采用70mpa的水压,冲洗10秒后,对孔内底层内壁进行粗铣。

9.根据权利要求8所述的一种五轴加工中心加工液压壳体功能孔的方法,其特征在于:在所述步骤s4中,采用10倍径内冷式阻尼减震刀杆、非标设计92°刀片槽、刀尖圆角r0.2且凸出刀杆外径范围1.2mm,结合超微粒金刚石烧结体刀片进行精铣,且精铣时,保持中心冷却流量10mpa。

技术总结

本发明涉及一种五轴加工中心加工液压壳体功能孔的方法。该五轴加工中心加工液压壳体功能孔的方法,该方法包括以下步骤:步骤S1,于工作台表面固定待加工的壳体;步骤S2,基于五轴机床红外感应探针确定壳体的加工零点;步骤S3,基于特殊刀具,采用分层等高的横向车削加工方式,依次对待加工的壳体的每一个功能孔进行粗铣;步骤S4,对粗铣后的功能孔进行精加工,精铣设定距离后,采集精铣后的实测孔大小数据,调整刀具补偿后继续精铣该功能孔,重复该步骤,直至精铣每一待加工的功能孔;该五轴加工中心加工液压壳体功能孔的方法,可以有效的解决深长孔加工时存在精尺寸难保证,功能孔同轴度及大小不稳定,切削速度效率慢,接刀台阶等问题。

技术研发人员:薛建辉

受保护的技术使用者:深圳市钧诚精密制造有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!