车用连杆套件自动加工装置及加工方法与流程

本发明涉及机械加工,尤其涉及一种车用连杆套件自动加工装置及加工方法。

背景技术:

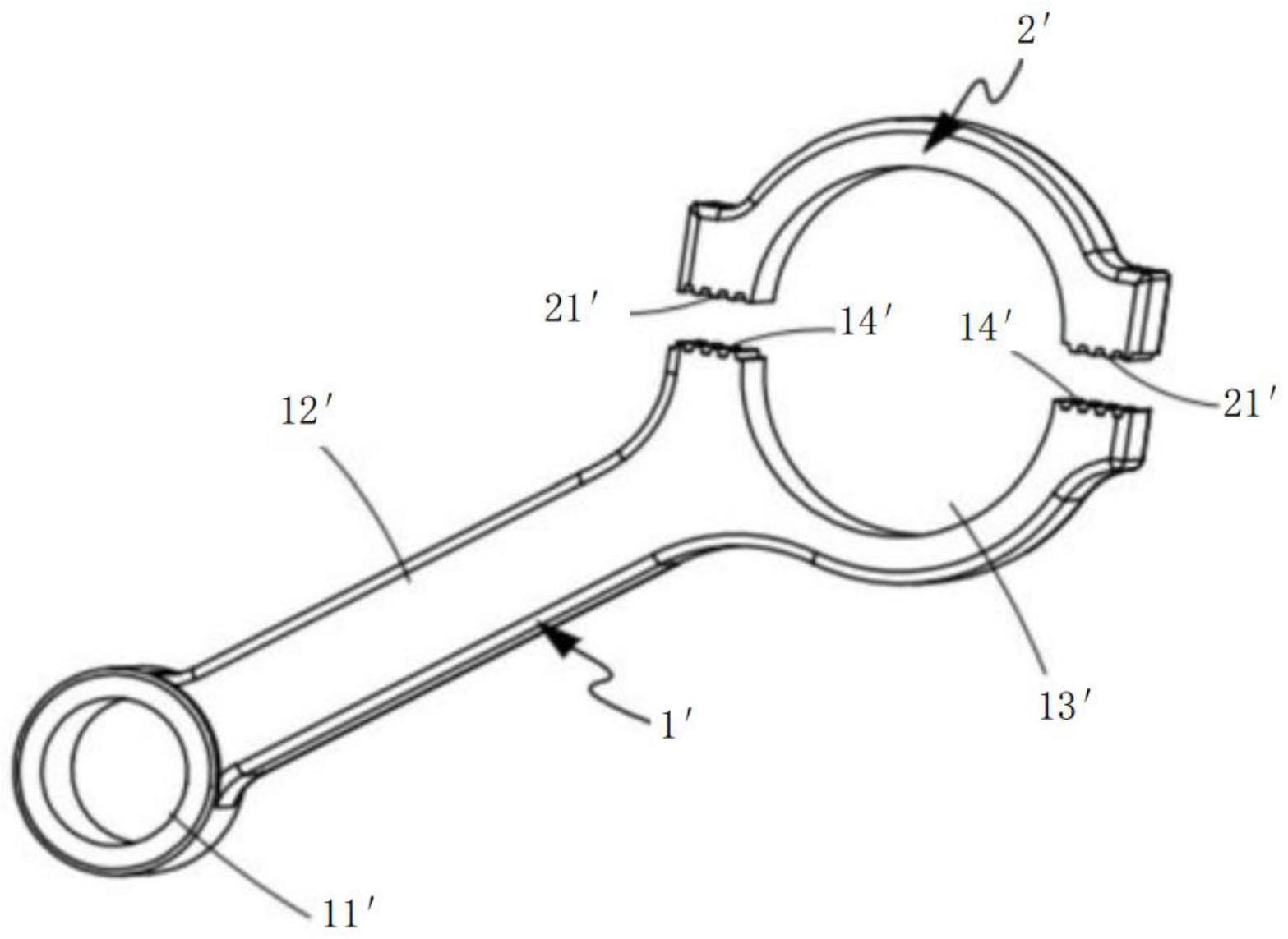

1、如图1所示,第一连杆工件1′与第二连杆工件2′是应用于汽车上的成套使用的连杆,第一连杆工件1′包括依次连接的套环11′、柄部12′和第一半圆环13′,第二连杆工件2′包括第二半圆环,将第一连杆工件1′的第一半圆环13′和第二连杆工件2′的第二半圆环配合就能组装形成一副完整的连杆套件。进一步地,第一连杆工件1′与第二连杆工件2′通过在各自的加工端面上加工出的第一齿面14′与第二齿面21′进行咬合,再通过紧固件将两者锁死配合。

2、现有的用于在第一连杆工件1′和第二连杆工件2′上加工齿面的装置中,第一连杆工件1′和第二连杆工件2′上的齿面需要分开进行加工,即,配备有单独加工第一连杆工件1′上第一齿面14′的机构和单独加工第二连杆工件2′上第二齿面21′的机构,第一连杆工件1′和第二连杆工件2′加工完成后,进行二者的卡合装配。由于单独配备两套加工机构,导致加工装置占用空间较大,各结构之间不够紧凑,成本较高。

3、因此,亟需一种车用连杆套件自动加工装置及加工方法,以解决上述问题。

技术实现思路

1、本发明的目的在于提供一种车用连杆套件自动加工装置及加工方法,能够同时加工第一连杆工件和第二连杆工件上的齿面,且能使二者良好卡合,节省装置占用空间及制造成本。

2、为达此目的,本发明采用以下技术方案:

3、一方面,提供一种车用连杆套件自动加工装置,连杆套件包括相配合的第一工件和第二工件,所述第一工件包括依次连接的套接部、连杆以及配合部,所述配合部呈半环形结构,并具有第一配合面,所述第二工件呈半环形结构,并具有第二配合面,所述配合部和所述第二工件为相扣合,且所述第一配合面与所述第二配合面接触,所述车用连杆套件自动加工装置包括:

4、机座;

5、拉刀组件,包括沿x方向可往复移动的设置于所述机座上的拉刀,所述拉刀上设置有多排加工齿;

6、滑板,沿竖向可滑动地设置于所述机座上,所述滑板上设置有沿x方向延伸的上定位柱和下定位半圆柱,所述下定位半圆柱上沿轴向设置有第一定位槽和第二定位槽,所述套接部能够套设于所述上定位柱,所述配合部能够卡设于所述第一定位槽,所述第二工件能够卡设于所述第二定位槽,所述第一配合面和所述第二配合面朝向所述拉刀,所述第一定位槽和所述第二定位槽在y方向上的距离差为单个所述加工齿的宽度;

7、固定组件,包括下压夹具,所述下压夹具沿竖向可移动地设置于所述滑板上,用于将所述配合部和所述第二工件压紧于所述下定位半圆柱上。

8、作为本发明提供的车用连杆套件自动加工装置的优选方案,所述固定组件还包括:

9、第一电机,其壳体固定设置于所述滑板上;

10、传动螺杆,传动连接于所述第一电机的输出端;

11、上轴承座和下轴承座,沿竖向间隔设置于所述滑板上,所述传动螺杆的两端分别通过轴承转动安装于所述上轴承座和所述下轴承座上;

12、牵引块,螺纹连接于所述传动螺杆上,并能够沿所述传动螺杆的延伸方向移动,所述下压夹具与所述牵引块连接。

13、作为本发明提供的车用连杆套件自动加工装置的优选方案,所述上轴承座上设置有支撑悬臂,所述支撑悬臂上可转动地设置有转动杆,所述转动杆于自身转动中心的两侧分设有抬升端和抵接端,所述机座上设置有顶升杆,所述顶升杆位于所述转动杆的下方;

14、所述牵引块上升时能够抬升所述抬升端,以使所述抵接端向下摆动至与所述顶升杆抵接。

15、作为本发明提供的车用连杆套件自动加工装置的优选方案,所述拉刀组件还包括:

16、第二电机,其壳体固定设置于所述机座上;

17、传动丝杠,沿x方向延伸,并传动连接于所述第二电机的输出端;

18、移动块,螺纹连接于所述传动丝杠上,并能够沿所述传动丝杠的延伸方向移动;

19、承载板,连接于所述移动块上,所述承载板用于装载所述拉刀;

20、导向板,设置于所述机座上,所述承载板与所述导向板沿x方向可滑动配合。

21、作为本发明提供的车用连杆套件自动加工装置的优选方案,所述车用连杆套件自动加工装置还包括除尘组件,所述除尘组件包括:

22、蜗壳风机,设置于所述机座上;

23、出气管,连接于所述蜗壳风机的出风口处;

24、吹屑管,连接于所述出气管的出口端,且所述吹屑管的出气端朝向所述拉刀。

25、作为本发明提供的车用连杆套件自动加工装置的优选方案,所述传动丝杠远离所述第二电机的一端与所述蜗壳风机的叶轮组件的转轴连接。

26、作为本发明提供的车用连杆套件自动加工装置的优选方案,所述下压夹具面向所述下定位半圆柱的一侧设置有第一弧形槽和第二弧形槽,所述第一弧形槽与所述配合部的外弧面配合,所述第二弧形槽与所述第二工件的外弧面配合,且所述第一弧形槽和所述第二弧形槽在y方向上的距离差为单个所述加工齿的宽度;和/或,

27、所述下压夹具上设置有止挡部,所述止挡部用于在x方向上止挡所述配合部和所述第二工件。

28、作为本发明提供的车用连杆套件自动加工装置的优选方案,所述滑板上设置有位移传感器,所述位移传感器用于检测所述滑板相对所述机座的位置,所述拉刀能够在所述位移传感器的检测值达到阈值时停止移动。

29、作为本发明提供的车用连杆套件自动加工装置的优选方案,所述机座上设置有竖向导轨,所述滑板可滑动地设置于所述竖向导轨上。

30、另一方面,提供一种车用连杆套件自动加工方法,应用于如上所述的车用连杆套件自动加工装置中,所述车用连杆套件自动加工方法包括以下步骤:

31、s1、上料:所述第一工件和所述第二工件在所述下定位半圆柱上安装到位;

32、s2、固定:控制所述下压夹具下移以压紧所述配合部和所述第二工件;

33、s3、加工:控制所述拉刀沿x方向往复移动,配合所述滑板的下移以在所述第一配合面和所述第二配合面上加工出配合齿;

34、s4、下料:所述配合齿的深度达到设计深度时,控制所述拉刀停止移动,所述下压夹具上移以释放所述配合部和所述第二工件,所述滑板上移以取下所述第一工件和所述第二工件。

35、本发明的有益效果:

36、本发明提供一种车用连杆套件自动加工装置及加工方法,加工连杆套件时,首先将第一工件的套接部套设于上定位柱上,第一工件的配合部与下定位半圆柱上的第一定位槽卡合,将第二工件与下定位半圆柱上的第二定位槽卡合,完成第一工件和第二工件的上料。随后,下压夹具下移以将第一工件和第二工件压紧在下定位半圆柱上,以固定第一工件和第二工件的位置;之后,驱动拉刀沿x方向往复移动,配合滑板的下移以在第一工件的第一配合面和第二工件的第二配合面上加工出配合齿。由于第一定位槽和第二定位槽在y方向上的距离差为单个加工齿的宽度,因此,卡合于下定位半圆柱上的配合部和第二工件在y方向上的距离差为单个加工齿的宽度值,由此在第一配合面上加工出的配合齿能够恰好与第二配合面上加工出的配合齿卡合。在配合齿的加工深度达到设计深度时,拉刀停止移动,下压夹具上移以释放配合部和第二工件,滑板上移以使第一工件和第二工件与拉刀分离,之后可取下加工好的第一工件和第二工件,并进行下一组第一工件和第二工件的上料。该加工装置及加工方法能够同时加工第一工件和第二工件上的配合齿,且能使二者良好卡合,节省装置占用空间及制造成本。

- 还没有人留言评论。精彩留言会获得点赞!