一种薄壁双面端面齿环的工装及其加工工艺的制作方法

本发明属于双面齿环加工工艺,具体涉及一种薄壁双面端面齿环的工装及其加工工艺。

背景技术:

1、薄壁双面端面齿环整体为薄壁环形结构。上下端面均有齿,且齿形在x、y、z三个方向带有倾斜角度,对齿形的的加工精度和形位公差有要求。薄壁双面端面齿因其自身结构的特点,在加工过程中经过多道工序,累计了较大的加工应力,使齿环在完成加工后,会产生较大的形变。目前国内,这种薄壁双面端面齿环尚未有成熟的加工工艺。现有的薄壁双面端面齿环存在着:(1)上下端面均布满齿槽,加工时齿环装夹困难,易因装夹不当造成零件变形,也会对齿造成损伤。上下端面齿槽的相对形位公差要求高,二次装夹时难易保证形位公差精度要求。(2)齿环经过多道工序加工完成后,因残存加工应力大,产生的形变很大,极易产生废品,成品率低。(3)薄壁双面端面齿环属于整体中大型端面齿环,传统的磨齿、插齿、滚齿、铣齿的加工方法都无法满足,加工难度大,并且齿环齿形不规则,检验测量方法不合理,造成零件检测数据不准确。基于此,造成薄壁双面端面齿难加工且制造成本高,影响产品的顺利交付。

技术实现思路

1、本发明要解决的技术问题是:如何解决薄壁双面端面齿环生产过程中加工成本高,难装夹,易变形的难题,为解决上述问题,提供一种薄壁双面端面齿环的工装及其加工工艺。

2、为了解决上述技术问题,本发明的技术方案是以下述方式实现的:

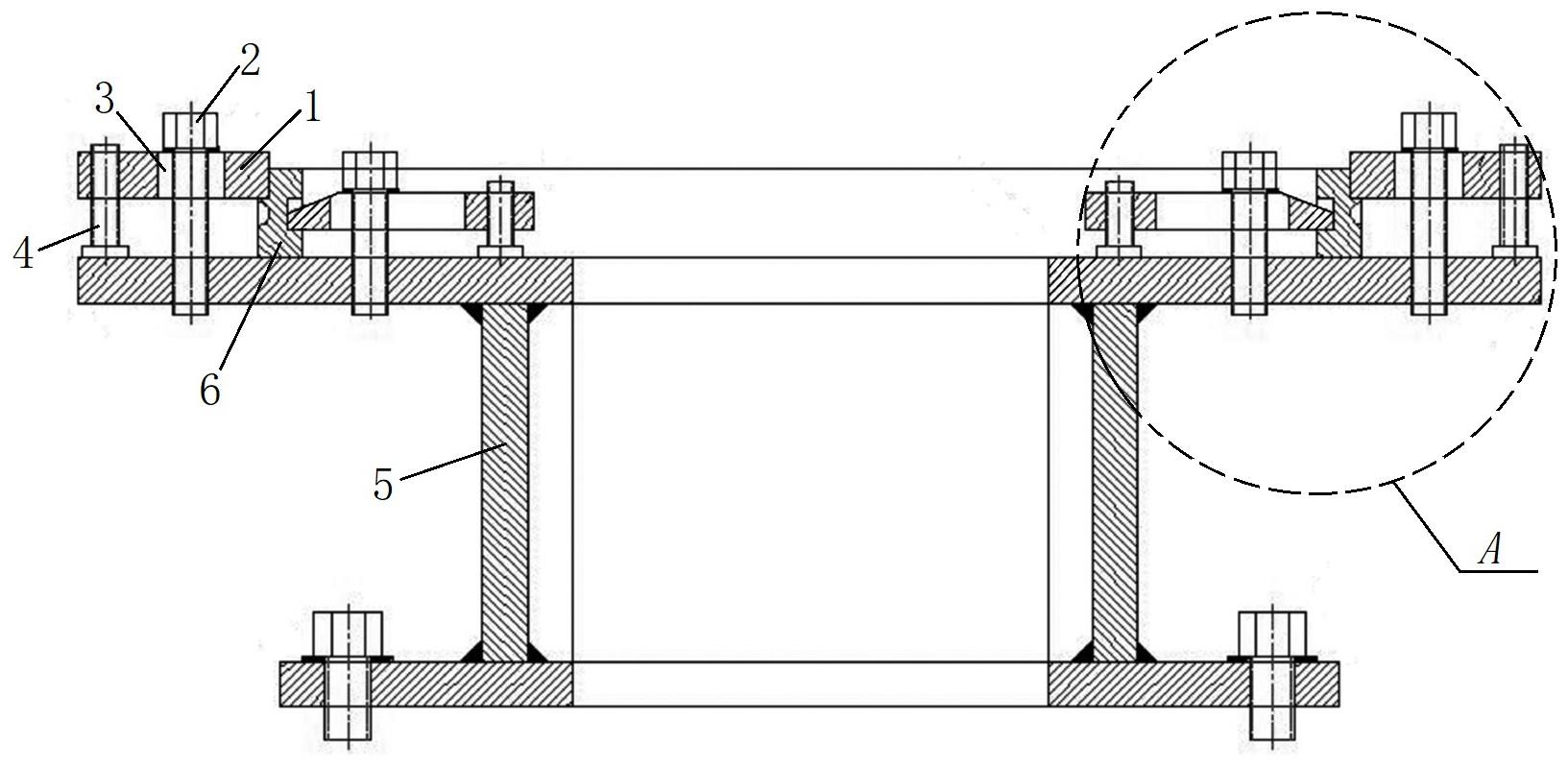

3、一种薄壁双面端面齿环的工装,所述工装包括工装架,工装架上设置夹具,所述夹具包括压板以及与压板配合的内六角螺钉,压板一端螺纹连接支脚螺钉,压板上设置调节槽,内六角螺钉穿过调节槽内螺纹连接工装架。

4、所述夹具设置至少两个。

5、一种薄壁双面端面齿环的加工工艺,具体包括以下步骤:

6、步骤一、根据图纸要求,锻造环形毛坯作为待加工的工件,然后进行工件的调质处理;

7、步骤二、粗车阶段:使用卧式车床夹持工件外径,车工件一端面见光与加工内径,然后翻面,卧式车床夹持撑内径,车工件另一端面及外径;

8、步骤三、半精车阶段:将所述工装架设置在数控立式车床上进行固定,将步骤二中粗加工过的工件置于工装架端面上,然后将工件底面使用铜皮垫实,之后将所述夹具靠外径侧设置,靠工件外径侧压紧工件端面,车工件未压的上端面见光,然后将夹具靠内径侧设置,压紧工件已加工端面,车上端面与已加工上端面接平,该端面作为基准面;以基准面为基准二次装夹,将工件翻面放置于工装架端面上,将夹具靠外径侧设置,压在工件端面,然后加工内径与内环槽;之后将夹具靠内径侧设置,压在内环槽内,车工件的端面、外径与外环槽,车外径止口台阶;之后进行工件的低温回火,在完全冷却后再进行后续加工;

9、步骤四、精车阶段:工件止口台阶端面做底,放置在工装架端面上,使用百分表找正工件,使用强力胶在工件内外径处进行粘结,将夹具靠内径侧设置,压在内环槽内,从而将工件固定在工装架端面,等待强力胶完全凝固,之后加工工件端面,直至端面见光;然后工件翻面,以见光的端面为基准做底放置在工装架端面上,将夹具靠外径侧设置,压在外环槽内,从而将工件固定在工装架端面,将内径精车至图纸尺寸要求;之后将夹具靠内径侧设置,压在内环槽内,从而将工件固定在工装架端面,将外径精车至图纸尺寸要求;然后工件翻面,将夹具靠内径侧设置,压在内环槽内,从而将工件固定在工装架端面,精车端面,将工件厚度精车至图纸尺寸要求;

10、步骤五、双面端面齿加工阶段:将工装架设置在五轴加工中心中,同时找平工装架的端面,将工件放置在工装架上,使工件中心和五轴加工中心工作台的回转中心完全重合,工件的止口台阶端面朝上放置,将夹具靠内径侧设置,压在内环槽内,从而将工件固定在工装架端面,之后使用普通铣刀及专用仿形铣刀分粗精加工铣削端面齿形,使用普通铣刀直径由大到小逐步进行粗加工,最终使用仿形铣刀进行精加工,完成了第一面端面齿加工;然后按照图纸尺寸要求,进行工件的孔加工;之后工件翻面,按照第一面端面齿加工阶段的方法固定工件,同时在工件的孔内设置定位销钉,定位销钉用于实现工件二次装夹的准确定位,之后使用普通铣刀及专用仿形铣刀分粗精加工铣削端面齿形,使用普通铣刀直径由大到小逐步进行粗加工,最终使用仿形铣刀进行精加工,完成了第二面端面齿加工。

11、步骤一中所述环形毛坯上下端面均预留7 mm的加工余量,其内外径预留单边10mm的加工余量;调质处理工序中热处理参数:淬火温度860±10 ℃,油冷,回火温度490-520℃,水冷,使环形毛坯hrc32-37。

12、步骤二中加工所述内径时单边预留4 mm余量,车工件另一端面时单边预留1.5 mm厚度尺寸余量,加工外径时预留4 mm余量。

13、在步骤三二次装夹后,加工所述内径时单边预留2 mm余量,加工内环槽时单边预留2 mm余量,车工件端面时单边预留1 mm余量,车工件外径时单边预留2 mm余量,车外环槽时单边预留2 mm余量,车外径止口台阶时单边预留2 mm余量;低温回火时,需平放工件,低温回火的升温速率不大于100 ℃/h,温度达到350 ℃时,保温5小时,将工件取出,置于平台上。

14、在步骤四端面见光工序中,切削深度小于等于0.2 mm。

15、在步骤五第一面端面齿加工工序中,普通铣刀粗加工时单边预留0.5 mm余量,之后使用仿形铣刀进行精加工;

16、孔加工工序中,分多个钻头多次钻削,预留0.3 mm余量,之后使用铣刀精铣;

17、第二面端面齿加工工序中,普通铣刀粗加工时单边预留0.5 mm余量,之后使用仿形铣刀进行精加工。

18、步骤五中,所述孔设置至少两个,孔内设置螺纹,定位销钉螺纹连接工件。

19、相对于现有技术,本发明具有以下益处:本发明根本上解决了薄壁双面端面齿环在加工过程中变形、尺寸及形位精度超差难题,生产过程容易实现,产品合格率极高,降低了工件的制造成本,也提高了生产效率。

技术特征:

1.一种薄壁双面端面齿环的工装,其特征在于,所述工装包括工装架(5),工装架(5)上设置夹具(9),所述夹具(9)包括压板(1)以及与压板(1)配合的内六角螺钉(2),压板(1)一端螺纹连接支脚螺钉(4),压板(1)上设置调节槽(3),内六角螺钉(2)穿过调节槽(3)螺纹连接工装架(5)。

2.根据权利要求1所述的一种薄壁双面端面齿环的工装,其特征在于,所述夹具(9)设置至少两个。

3.一种薄壁双面端面齿环的加工工艺,其特征在于,具体包括以下步骤:

4.根据权利要求3所述的一种薄壁双面端面齿环的加工工艺,其特征在于,步骤一中所述环形毛坯上下端面均预留7 mm的加工余量,其内外径预留单边10 mm的加工余量;调质处理工序中热处理参数:淬火温度860±10 ℃,油冷,回火温度490-520 ℃,水冷,使环形毛坯hrc32-37。

5.根据权利要求3所述的一种薄壁双面端面齿环的加工工艺,其特征在于,步骤二中加工所述内径时单边预留4 mm余量,车工件(6)另一端面时单边预留1.5 mm厚度尺寸余量,加工外径时预留4 mm余量。

6.根据权利要求3所述的一种薄壁双面端面齿环的加工工艺,其特征在于,在步骤三、二次装夹后,加工所述内径时单边预留2 mm余量,加工内环槽(7)时单边预留2 mm余量,车工件(6)端面时单边预留1 mm余量,车工件(6)外径时单边预留2 mm余量,车外环槽(8)时单边预留2 mm余量,车外径止口台阶(10)时单边预留2 mm余量;低温回火时,需平放工件(6),低温回火的升温速率不大于100 ℃/h,温度达到350 ℃时,保温5小时,将工件(6)取出,置于平台上。

7.根据权利要求3所述的一种薄壁双面端面齿环的加工工艺,其特征在于,在步骤四端面见光工序中,切削深度小于等于0.2 mm。

8.根据权利要求3所述的一种薄壁双面端面齿环的加工工艺,其特征在于,在步骤五第一面端面齿加工工序中,普通铣刀粗加工时单边预留0.5 mm余量,之后使用仿形铣刀进行精加工;

9.根据权利要求3所述的一种薄壁双面端面齿环的加工工艺,其特征在于,步骤五中,所述孔设置至少两个,孔内设置螺纹,定位销钉螺纹连接工件(6)。

技术总结

本发明公开了一种薄壁双面端面齿环的工装及其加工工艺,很好的解决薄壁双面端面齿环生产过程中加工成本高,难装夹,易变形的难题,使薄壁双面端面齿环形位和尺寸公差均达到了技术要求,满足装配需求,保证产品交付。

技术研发人员:孟冬,张克,张建,刘禹,梁卫和,王廷军,李明达

受保护的技术使用者:中国船舶集团有限公司第七一三研究所

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!