一种仪表梁焊接夹具的制作方法

本发明涉及仪表梁焊接,特别涉及一种仪表梁焊接夹具。

背景技术:

1、仪表梁是汽车用来安装中控仪表的部件,仪表梁包括仪表梁主梁和支架,在生产制作过程中,主梁和支架单独生产成型,然后再将主梁和支架进行焊接成型,从而制作出仪表梁,在焊接的过程中,由于支架的数量相对较多,为了保证各个支架能够准确的焊接在主梁上,需要焊接夹具将支架进行定位,使得支架与主梁相抵固定,随后在支架和主梁接触的部位进行焊接,因此焊接夹具能够方便仪表梁的焊接。

2、现有一种仪表梁,包括一根仪表梁主梁和九个支架(如图9所示),现有的焊接夹具通常是需要先分别将各个支架抵接在主梁上之后,通过快速夹具将支架固定,因此前期需要耗费较多的时间对支架与主梁相抵固定,降低了焊接的效率,因此需要一种仪表梁焊接夹具,来提升支架与主梁的对位夹紧时间,提升焊接效率。

技术实现思路

1、本发明的目的是提供一种仪表梁焊接夹具,具有提升焊接效率的效果。

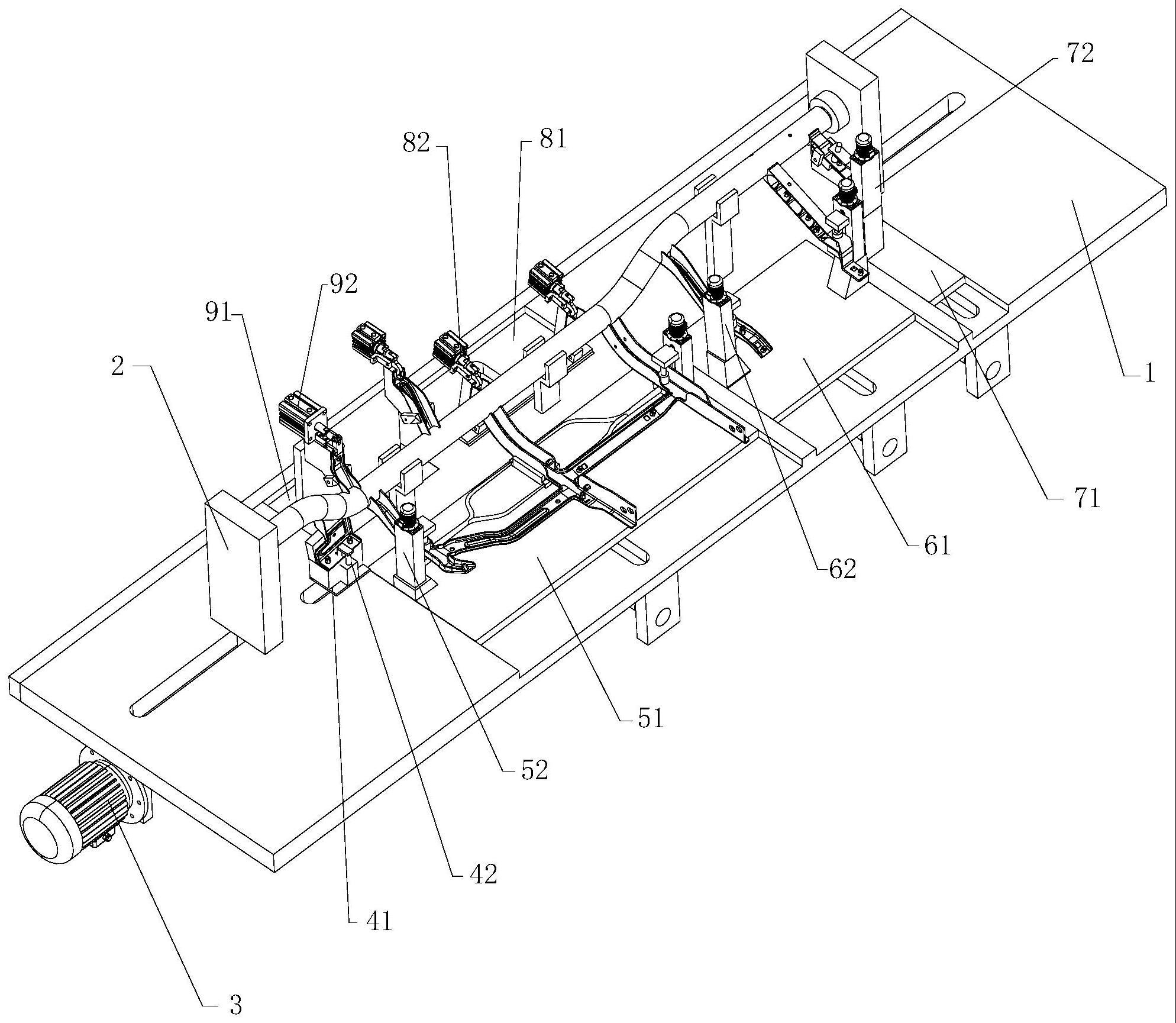

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种仪表梁焊接夹具,其特征在于:包括支撑板,所述支撑板上设置有用于放置仪表梁主梁的支撑架,所述支撑板位于支撑架的两侧设置有将仪表梁主梁夹紧的夹紧定位组件,所述夹紧定位组件包括位于支撑架两侧的定位板,所述定位板连接有驱动机构,所述驱动机构驱动两个定位板相互远离或相互靠近;所述支撑板上竖直滑动设置有安装板一,所述安装板一上设置有夹紧组件一,所述驱动机构驱动安装板一沿支撑架轴线往复移动;所述支撑板位于支撑架的一侧滑动设置有安装板二、安装板三和安装板四,所述安装板二、安装板三和安装板四上分别设置有夹紧组件二、夹紧组件三和夹紧组件四,所述支撑板位于支撑架远离安装板二、安装板三和安装板四的一侧滑动设置有安装板五和安装板六,所述安装板五和安装板六上分别设置有夹紧组件五和夹紧组件六,所述驱动机构驱动安装板二、安装板三、安装板四、安装板五、安装板六远离或者靠近支撑架。

3、通过采用上述技术方案,焊接时,将仪表梁主梁放置在支撑架中,然后将支架配件放置在夹紧组件一、夹紧组件二、夹紧组件三、夹紧组件四、夹紧组件五、夹紧组件六中,夹紧组件对支架进行夹紧,然后驱动机构驱动定位板将仪表梁主梁靠近,并驱动各个夹紧组件移动,夹紧组件移动完成后,即可使得各个支架与主梁相抵,非常方便,大大提升了焊接前的对位夹紧时间,提升了焊接效率。

4、作为本发明的进一步设置,所述驱动机构包括转轴,所述转轴的轴线与支撑架的轴线在竖直方向上平行且共面,所述转轴与支撑板转动连接,所述转轴传动连接有电机一,所述转轴位于两组定位板的下方同轴设置有定位丝杠一和定位丝杠二,所述定位丝杠一和定位丝杠二的旋向相反,两个所述定位板分别与定位丝杠一和定位丝杠二的丝杠螺母固定连接。

5、通过采用上述技术方案,电机一控制转轴转动,转轴带动定位丝杠一和定位丝杠二转动,带动两个定位板相互靠近,从而将仪表梁主梁夹紧,避免焊接时仪表梁主梁发生位置变化。

6、作为本发明的进一步设置,所述驱动机构还包括位于安装板一下方与转轴同轴设置的丝杠一,所述丝杠一的丝杠螺母与安装板一固定连接。

7、作为本发明的进一步设置,所述驱动机构还包括位于安装板二下方的丝杠二、位于安装板三下方的丝杠三、位于安装板四下方的丝杠四、位于安装板五下方的丝杠五、位于安装板六下方的丝杠六,所述丝杠二、丝杠三、丝杠四、丝杠五、丝杠六与支撑板转动连接且与转轴垂直设置,所述转轴上同轴设置有第一锥齿轮一、第二锥齿轮一、第三锥齿轮一、第四锥齿轮一和第五锥齿轮一,所述丝杠二、丝杠三、丝杠四、丝杠五、丝杠六靠近转轴的一侧分别同轴设置有第一锥齿轮二、第二锥齿轮二、第三锥齿轮二、第四锥齿轮二和第五锥齿轮二,所述第一锥齿轮一与第一锥齿轮二、第二锥齿轮一与第二锥齿轮二、第三锥齿轮一与第三锥齿轮二、第四锥齿轮一与第四锥齿轮二、第五锥齿轮一与第五锥齿轮二相互啮合。

8、通过采用上述技术方案,转轴转动时,带动第一锥齿轮一、第二锥齿轮一、第三锥齿轮一、第四锥齿轮一、第五锥齿轮一转动,从而带动第一锥齿轮二、第二锥齿轮二、第三锥齿轮二、第四锥齿轮二、第五锥齿轮二转动,从而带动丝杠二、丝杠三、丝杠四、丝杠五和丝杠六转动,从而带动安装板二、安装板三、安装板四、安装板五和安装板六朝向仪表梁主梁移动,从而带动安装板上的夹紧组件夹持着支架朝向仪表梁主梁移动并和仪表梁主梁相抵,从而完成支架和主梁的对位夹紧。

9、作为本发明的进一步设置,所述夹紧组件一包括设置在安装板一上的放置槽一,所述安装板一位于放置槽一的侧面固定设置有回转夹紧气缸。

10、通过采用上述技术方案,焊接之间,将一个支架放置在放置槽一中,随后控制回转夹紧气缸将支架夹紧,当转轴转动时,带动安装架一移动,使得支架朝主梁的一侧移动,最终支架和主梁相抵。

11、作为本发明的进一步设置,所述夹紧组件二包括设置在安装板二两侧与安装板二竖直转动连接的两组双向丝杠二,所述双向丝杠二下方的丝杠螺母固定连接有托板二,所述双向丝杠二上方的丝杠螺母固定连接有压杆二,两组所述托板二相对的侧面上设置有连接杆,所述连接杆共同固定连接有顶板,两组双向丝杠二分别传动连接有电机二。

12、通过采用上述技术方案,焊接之前,先将支架放置在托板二上,然后通过电机二控制双向丝杠二转动,使得托板二向上移动,压杆二向下移动,最终使得压杆二和托板二将支架夹紧,当转轴转动时,安装板二带动支架朝向主梁移动并最终与主梁相抵。

13、作为本发明的进一步设置,所述夹紧组件三包括设置在安装板三两侧与安装板三竖直转动连接的两组双向丝杠三,所述双向丝杠三下方的丝杠螺母固定连接有托板三,所述双向丝杠三上方的丝杠螺母固定连接有压杆三,两组双向丝杠三分别传动连接有电机三。

14、通过采用上述技术方案,焊接之前,先将支架放置在托板三上,然后通过电机三控制双向丝杠三转动,使得托板三向上移动,压杆三向下移动,最终使得压杆二和托板二将支架夹紧,当转轴转动时,安装板三带动支架朝向主梁移动并最终与主梁相抵。

15、作为本发明的进一步设置,所述夹紧组件四包括设置在安装板四上与安装板四竖直转动连接的双向丝杠四,所述双向丝杠四下方的丝杠螺母固定连接有托板四,所述双向丝杠四上方的丝杠螺母固定连接有压杆四,所述双向丝杠四传动连接有电机四。

16、通过采用上述技术方案,焊接之前,先将支架放置在托板四上,然后通过电机四控制双向丝杠四转动,使得托板四向上移动,压杆四向下移动,最终使得压杆二和托板二将支架夹紧,当转轴转动时,安装板四带动支架朝向主梁移动并最终与主梁相抵。

17、作为本发明的进一步设置,所述夹紧组件五包括与安装板五固定连接的托板五,所述托板五的上端铰接有压板五,所述压板五的中部与托板五铰接,所述托板五上固定设置有气缸五,所述压板五的一端设置有连接槽五,所述气缸五的工作端滑动卡设在连接槽五中。

18、通过采用上述技术方案,焊接之间,先将支架放置在托板五中然后控制气缸五伸长,使得压板五将支架夹紧,当转轴转动时,安装板五带动支架朝向主梁移动最终与主梁相抵。

19、作为本发明的进一步设置,所述夹紧组件六包括与安装板六固定连接的托板六,所述托板六的上端铰接有压板六,所述压板六的中部与托板六铰接,所述托板六上固定设置有气缸六,所述压板六的一端设置有连接槽六,所述气缸六的工作端滑动卡设在连接槽六中。

20、通过采用上述技术方案,焊接之间,先将支架放置在托板六中,然后控制气缸六伸长,使得压板六将支架夹紧,当转轴转动时,安装板六带动支架朝向主梁移动最终与主梁相抵。

21、本发明的有益效果是:

22、1、本发明通过转轴的转动,可以控制夹紧定位组件将主梁夹紧,同时驱动安装板移动,安装板上夹紧固定有支架,安装板移动可以带动支架朝向主梁移动并最终与主梁相抵,完成支架与主梁的对位夹紧,节省了对位夹紧的时间,从而提升了焊接效率。

23、2、在对位夹紧之前,支架远离主梁,使得支架的夹紧非常方便,当焊接完成之后,松开夹紧组件之后,驱动转轴反向转动时,夹紧定位组件放松主梁,同时各个夹紧组件也会远离支架,方便焊接完成之后的仪表梁取出,进而方便下一个仪表梁的焊接准备。

- 还没有人留言评论。精彩留言会获得点赞!