一种充气泵配件的半自动组装装置的制作方法

本发明涉及充气泵配件加工,尤其涉及一种充气泵配件的半自动组装装置。

背景技术:

1、车载充气泵是充气泵的一种,顾名思义,就是放在汽车上使用的充气泵通过内部马达的运转来工作,胎压的不均匀造成的事故时有发生,在行车的过程中,保持轮胎的气压是非常重要的,高速行驶中,发生爆胎的现象,也是由于胎压高低造成,而且轮胎的气压非常讲究,高低都会造成油耗量的增加,因此,拥有一台便携的车载充气泵还是很重要的。

2、专利号为cn209833265u的专利文献公开了一种车载充气泵,车载充气泵包括开关、第一气压表、泵体及充气管。开关和泵体电性连接用于控制泵体,第一气压表和泵体电性连接以控制泵体,泵体和第一气压表相连通;充气管可拆卸地设于泵体上用于延长充气路径。泵体固定于第一内板上,第一气压表和开关固定于第二内板上。

3、但是,在实际使用过程中,发明人发现现有的充气泵组装过程需要人工完成多个零件之间的组装,过程中不仅费事费力影响生产效率并且随着工作时间的累积,人工安装的精度存在变动的问题。

技术实现思路

1、本发明的目的是针对现有技术的不足之处,通过设置调整机构中的紧固组件从而解决了弹簧线管自身弧形弯曲,材质较软不易进行操作的问题,同时在调节组件的控制下,紧固组件可以在加工过程中适应不同加工工位的加工方式,方便对弹簧线管进行引导、固定、组装工作,最后在旋紧组件的辅助下精准的控第一紧固件和第二紧固件连接的精度,有效防止人工在长时间工作后容易使生产精度发生变化,影响产品质量的问题,从而解决了过程需要人工完成多个零件之间的组装,过程中不仅费事费力影响生产效率并且随着工作时间的累积,人工安装的精度存在变动的技术问题。

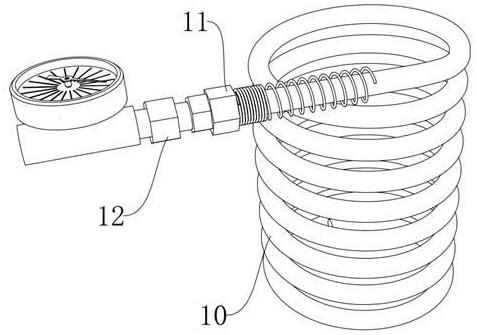

2、针对以上技术问题,采用技术方案如下:一种充气泵配件的半自动组装装置,包括传输机构以及沿传输机构的传动方向设置有若干组且用于带动弹簧线管完成加工工作的承载机构;

3、沿着所述承载机构传动方向依次设置有弹簧线管落料工位、第一紧固件上装工位、第二紧固件上装工位、上紧工位以及出料工位;

4、所述弹簧线管落料工位上设置有送料机构,第一紧固件上装工位上设置有第一上装组件,第二紧固件上装工位上设置有第二上装组件,上紧工位上设置有上紧组件,出料工位上设置有出料组件;

5、所述承载机构包括沿传输机构的传动方向设置有若干组且用于带动弹簧线管完成加工工作的支撑机构以及位于承载机构的顶部且用于固定弹簧线管分别与第一紧固件、第二紧固件进行安装的调整机构。

6、作为优选,所述支撑机构包括顶部连接有辅助板的承载台以及位于承载台顶部的扩张组件,所述扩张组件包括转动贯穿在承载台底部的圆台、同轴转动设置在圆台上方的圆板,圆台上的若干组弧形板通过l型滑杆对应滑动设置在圆板开设的弧形槽内;所述圆台的底部外壁连接有第一齿环,第一齿环与外置机架上设置的驱动齿条啮合传动;所述圆板同步传动有第一齿轮,所述第一齿轮在外置机架上下设置的两组第一齿条驱动下完成弹簧线管的张紧工作。

7、作为优选,所述调整机构包括旋转架、对称设置在所述旋转架两侧且用于固定弹簧线管位置的紧固组件、位于旋转架内壁且用于调节紧固组件收紧程度的调节组件以及位于旋转架一侧且用于将第一紧固件与第二紧固件连接的旋紧组件。

8、作为优选,所述紧固组件包括分别滑动贯穿在旋转架两侧且一侧呈倾斜设置的两个u型夹板、连接在u型夹板一侧的l型块、连接在l型块与旋转架之间的拉簧、通过第一弹簧连接在u型夹板内壁的第一弧形薄板;所述u型夹板的底部连接有竖杆,所述旋转架的顶部分别连接有一侧均呈弧形设置的第一引导板与第二引导板且第二引导板与同侧的竖杆连接;所述旋转架同步传动有第二齿轮,所述第二齿轮在外置机架上下设置的两组第二齿条驱动下完成旋转架的转动工作。

9、作为优选,所述调节组件包括分别连接在旋转架两侧内壁安装槽内的第一滑块、连接在第一滑块底部的第二弹簧、连接在安装槽内的l型杆且其另一端滑动在第一滑块开设的滑槽内、连接在第一滑块顶部的限位杆且其滑动在u型夹板底部开设的限位槽内,所述第一滑块的一侧连接有三角块,所述三角块在u型夹板底部触发块的作用下完成对紧固组件的收缩程度的调整工作。

10、作为优选,所述旋紧组件包括通过底板连接在旋转架一侧的支撑架、连接在支撑架顶部的弧形夹板、通过第三弹簧连接在弧形夹板一侧的阻动块、通过第二滑块连接在弧形夹板一侧的夹持件,所述第二滑块底部连接有弹性绳;

11、所述夹持件包括连接在第二滑块一侧的套杆、设置在套杆内并连接有双边齿条的内杆、用于分别带动两组夹手转动并与双边齿条啮合的两组半齿轮、连接在内杆一端的第四弹簧;所述内杆与套杆的一侧贯穿有同一个控制夹手固定和释放的插杆,所述套杆的一侧连接有拨动杆;

12、所述上紧组件包括连接在机架上的波浪轨道,所述拨动杆在波浪轨道的导向下进行上下传动。

13、作为优选,所述送料机构包括位于承载台上方且用于将弹簧线管输送出的送线组件以及位于送线组件内部且用于将弹簧线管按照固定长度进行剪切的切线组件。

14、作为优选,所述送线组件包括内壁连接有第二齿环并设置在外置机架上的安装环、连接在安装环底部的卷线筒、连接在安装环底部的放线箱、带动放线箱进行放线工作并与驱动电机同步传动同时与第二齿环啮合的驱动齿轮,所述放线箱内设置有通过同步带并在驱动电机驱动下进行辅助放线的两个同步轮;

15、所述切线组件包括与卷线筒一侧插孔对应的切线刀、对称连接在卷线筒底部并用于托住弹簧线管的两个托线板,两个托线板分别通过安装有扭簧的横杆连接。

16、作为优选,所述第一上装组件包括连接有放置台并用于间隔提供第一紧固件的第一置物箱、连接有两个第二弧形薄板的阻料杆、连接在阻料杆底部并用于挤压竖杆使其张开的第一挤压板;

17、所述第二上装组件包括间隔提供第二紧固件的第二置物箱、连接有第一t型杆的第一连接杆,连接在第一t型杆一端并用于放置第二紧固件的接件盒以及连接在接件盒一侧的第二挤压板。

18、作为优选,所述出料组件包括连接有第二t型杆的第二连接杆、连接在第二t型杆一端并用于带动竖杆张开和支撑架复位进而解除对弹簧线管固定的第三挤压板,所述外置机架上设置有用于收集弹簧线管的收集箱;

19、所述阻料杆、第一连接杆、第二连接杆、切线刀均通过连接架与连接在机架上驱动气缸的输出端连接进行工作。

20、本发明的有益效果:

21、(1)本发明中通过设置调整机构中的紧固组件从而解决了弹簧线管自身弧形弯曲,材质较软不易进行操作的问题,同时在调节组件的控制下,紧固组件可以在加工过程中适应不同加工工位的加工方式,方便对弹簧线管进行引导、固定、组装工作,最后在旋紧组件的辅助下精准的控第一紧固件和第二紧固件连接的精度,有效防止人工在长时间工作后容易使生产精度发生变化,影响产品质量的问题;

22、(2)本发明中通过设置支撑机构自动将需要加工的弹簧线管进行固定,方便后续对其进行第一紧固件和第二紧固件的组装工作,同时在支撑机构中设置的扩张组件作用下使得弹簧线管可以在完成加工工作后解除被撑紧的状态便于依靠自身重力进行出料,尽可能的减少人工参与,从而提升产品的生产效率;

23、(3)本发明中通过设置弹簧线管落料工位、第一紧固件上装工位、第二紧固件上装工位、上紧工位以及出料工位配合承载机构,使得各个工位之间的紧密配合,实现了充气泵配件的组装工作,各功能结构配合工序顺序进行合理设置,功能区域划分清楚,同时工序之间的紧密配合,提高了第一紧固件和第二紧固件组装的精准度,从而达到了保证产品质量,提高生产效率的效果;

24、综上所述,该设备具有使用方便,生产效率更高和产品质量更有保障的优点,尤其适用于充气泵技术领域。

- 还没有人留言评论。精彩留言会获得点赞!