一种基于自润滑作用的钛合金管材热弯曲方法与流程

本发明涉及弯曲,更具体地说,涉及一种基于自润滑作用的钛合金管材热弯曲方法。

背景技术:

1、三维自由弯曲成形技术是基于三维轨迹控制柔性成形技术的重要创新,通过控制弯曲模的运动,并结合管材的轴向推进,能够实现复杂轴线以及复杂界面的空心构建一次整体精确成形。在弯曲设备中,加入其他结构,可实现难弯曲管材的一次成形,以钛合金为例,通过设置加热装置,降低弯曲过程中管材强度,可避免室温弯曲时出现的破裂、起皱和过度减薄等问题。

2、在三维自由弯曲由过程中,管材在弯曲模的挤压作用下在径向平面内发生变形,但是由于轴向推进机构的作用,管壁与弯曲模内壁之间还会发生摩擦,如果在弯曲过程中不对摩擦作用加以限制,最终会损伤成形构件外壁,降低成形质量。目前最常用的减少摩擦的方法是在管材外壁涂抹润滑介质,但在钛合金管材弯曲过程中,高温会加速润滑介质的失效过程,因此需要寻求一种可在高温条件下实现减少摩擦效果的方法。

技术实现思路

1、本发明的目的在于克服现有技术中的缺点与不足,提供一种基于自润滑作用的钛合金管材热弯曲方法,该方法可大大减小管材与弯曲模之间的摩擦系数,减少弯曲过程中管材与弯曲模之间的磨损,实现了在提高成形质量的同时降低弯曲模的损耗,延长弯曲模的使用寿命。

2、为了达到上述目的,本发明通过下述技术方案予以实现:一种基于自润滑作用的钛合金管材热弯曲方法,其特征在于:将ag2moo4悬浮液混合在电解液中,将弯曲模置于电解液中;采用微弧氧化方式在气盘的作用下对电解液中的弯曲模进行氧化,使得弯曲模内壁表面制备形成含有ag2moo4的原位致密陶瓷涂层;

3、将管材依次推送进行加热和进入弯曲模内部,通过推送管材和弯曲模内壁引导的双重作用下使得加热后的管材发生形变;在管材发生形变过程中,弯曲内壁表面含有ag2moo4的原位致密陶瓷涂层作为润滑介质,实现弯曲模与加热后管材之间持续保持润滑。

4、所述将ag2moo4悬浮液混合在电解液中,将弯曲模置于电解液中;采用微弧氧化方式在气盘的作用下对电解液中的弯曲模进行氧化,使得弯曲内壁表面制备形成含有ag2moo4的原位致密陶瓷涂层是指:包括以下步骤:

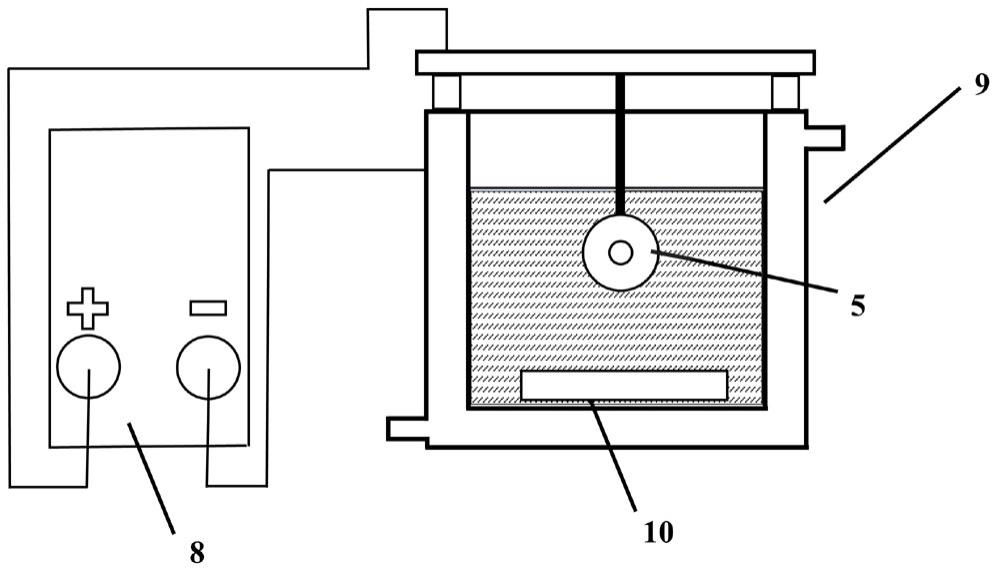

5、步骤1,按比例配置电解液,在电解液中加入钼酸钠与硝酸银溶液混合而成的ag2moo4悬浮液,将需要加工的弯曲模置于电解液中,连接电源阳极;

6、步骤2,设定微弧氧化参数,打开气盘对电解液中的弯曲模进行氧化,待氧化完成之后断开电源,取出弯曲模,此时,弯曲模内壁表面制备形成含有ag2moo4的原位致密陶瓷涂层,对陶瓷涂层表面进行打磨抛光。

7、ag2moo4悬浮液由钼酸钠与硝酸银溶液混合而成。

8、含有ag2moo4的原位致密陶瓷涂层的厚度是通过微弧氧化时间和电解液配比进行调整的。

9、步骤1中,电解液配置比例为na2sio3:6g/l、(napo3)6:5g/l、naalo2:1.5g/l。

10、步骤1中,ag2moo4悬浮液的浓度范围为2g/l-6g/l。

11、步骤2中,微弧氧化的电源为脉冲电源,微弧氧化采用恒压氧化,微弧氧化的正向电压范围为:300v-600v,微弧氧化的负向电压范围为50v-100v,微弧氧化的脉冲频率范围为:500hz-2000hz,微弧氧化的占空比范围为10%-50%。

12、步骤2中,气盘气流量范围为10l/min-50l/min。这样可以保证ag2moo4在加工过程中能够均匀分布在涂层中。

13、步骤1中,置于电解液中的弯曲模除内壁之外的其余位置采用绝缘胶带掩盖。

14、在步骤1之前,还包括选取管材和对选取的管材进行预处理步骤:

15、第一步,根据成形构件要求,选用合适半径和壁厚的空心钛合金管材作为弯曲材料;其中,管材直径范围为10mm-20mm,管材的管壁厚范围为0.8mm-1.4mm;

16、第二步,根据管材半径和壁厚制作钛合金弯曲模,用240#、400#和600#的砂纸依次打磨弯曲模内壁,然后使用去离子水、丙酮和无水乙醇依次清洗灰尘和油渍,吹干后待用。

17、本发明中,提出的基于自润滑作用的弯曲模表面处理技术的方法可以应用于铝、镁、钛合金材料部件的表面加工。钼酸钠与硝酸银混合而成的钼酸银悬浮液,在气盘的作用下混合在电解液中,并最终均匀分布在涂层内部。具有层片状晶体结构的钼酸银其摩擦系数比氧化形成的锐钛矿和金红石低得多,且其摩擦系数会随温度升高而降低,在600℃时可降至0.1左右。因此制备出来的含有ag2moo4的原位致密陶瓷涂层,不仅具有较高的硬度和耐磨损性能优,同时在发生高温摩擦时,可以通过自润滑作用降低摩擦系数,有效提升钛合金自由弯曲管材的加工质量。

18、与现有技术相比,本发明具有如下优点与有益效果:

19、1)本发明在弯曲模内壁表面制备形成的含有ag2moo4的原位致密陶瓷涂层,其主要成分为具有极高硬度且致密的锐钛矿和金红石,提高了弯曲模的耐磨损性能,同时由于ag2moo4的存在,高温弯曲过程中又可大大减小管材与弯曲模之间的摩擦系数,减少弯曲过程中管材与弯曲模之间的磨损,实现了在提高成形质量的同时降低弯曲模的损耗,延长弯曲模的使用寿命,具有一定的经济效益。

20、2)本发明在弯曲模内壁表面制备形成的含有ag2moo4的原位致密陶瓷涂层,其厚度可通过微弧氧化时间和电解液配比进行调整,从而适应不同成形过程的需要。且在涂层发生较大损伤后,可使用相同的微弧氧化技术进行涂层的再制备,大大减小了弯曲模的报废率。

21、3)本发明基于自润滑作用提出的钛合金管材热弯曲方法,可以大大减小钛合金管材热弯过程中带来的润滑介质失效过快的问题,提高单根管材长时间弯曲成形的质量,允许单根管材更为复杂的弯曲工艺,拓宽了三维自由弯曲技术的适用范围。

技术特征:

1.一种基于自润滑作用的钛合金管材热弯曲方法,其特征在于:将ag2moo4悬浮液混合在电解液中,将弯曲模置于电解液中;采用微弧氧化方式在气盘的作用下对电解液中的弯曲模进行氧化,使得弯曲模内壁表面制备形成含有ag2moo4的原位致密陶瓷涂层;

2.根据权利要求1所述的基于自润滑作用的钛合金管材热弯曲方法,其特征在于:所述将ag2moo4悬浮液混合在电解液中,将弯曲模置于电解液中;采用微弧氧化方式在气盘的作用下对电解液中的弯曲模进行氧化,使得弯曲内壁表面制备形成含有ag2moo4的原位致密陶瓷涂层是指:包括以下步骤:

3.根据权利要求1所述的基于自润滑作用的钛合金管材热弯曲方法,其特征在于:ag2moo4悬浮液由钼酸钠与硝酸银溶液混合而成。

4.根据权利要求2所述的基于自润滑作用的钛合金管材热弯曲方法,其特征在于:含有ag2moo4的原位致密陶瓷涂层的厚度是通过微弧氧化时间和电解液配比进行调整的。

5.根据权利要求2所述的基于自润滑作用的钛合金管材热弯曲方法,其特征在于:步骤1中,电解液配置比例为na2sio3:6g/l、(napo3)6:5g/l、naalo2:1.5g/l。

6.根据权利要求2所述的基于自润滑作用的钛合金管材热弯曲方法,其特征在于:步骤1中,ag2moo4悬浮液的浓度范围为2g/l-6g/l。

7.根据权利要求2所述的基于自润滑作用的钛合金管材热弯曲方法,其特征在于:步骤2中,微弧氧化的电源为脉冲电源,微弧氧化采用恒压氧化,微弧氧化的正向电压范围为:300v-600v,微弧氧化的负向电压范围为50v-100v,微弧氧化的脉冲频率范围为:500hz-2000hz,微弧氧化的占空比范围为10%-50%。

8.根据权利要求2所述的基于自润滑作用的钛合金管材热弯曲方法,其特征在于:步骤2中,气盘气流量范围为10l/min-50l/min。

9.根据权利要求2所述的基于自润滑作用的钛合金管材热弯曲方法,其特征在于:步骤1中,置于电解液中的弯曲模除内壁之外的其余位置采用绝缘胶带掩盖。

10.根据权利要求2所述的基于自润滑作用的钛合金管材热弯曲方法,其特征在于:在步骤1之前,还包括选取管材和对选取的管材进行预处理步骤:

技术总结

本发明涉及弯曲技术领域,提供一种基于自润滑作用的钛合金管材热弯曲方法,该方法将Ag<subgt;2</subgt;MoO<subgt;4</subgt;悬浮液混合在电解液中,将弯曲模置于电解液中;采用微弧氧化方式在气盘的作用下对电解液中的弯曲模进行氧化,使得弯曲模内壁表面制备形成含有Ag<subgt;2</subgt;MoO<subgt;4</subgt;的原位致密陶瓷涂层;将管材依次推送进行加热和进入弯曲模内部,通过推送管材和弯曲模内壁引导的双重作用下使得加热后的管材发生形变;在管材发生形变过程中,弯曲内壁表面含有Ag<subgt;2</subgt;MoO<subgt;4</subgt;的原位致密陶瓷涂层作为润滑介质,实现弯曲模与加热后管材之间持续保持润滑。本发明可大大减小管材与弯曲模之间的摩擦系数,减少弯曲过程中管材与弯曲模之间的磨损,实现在提高成形质量的同时降低弯曲模的损耗,延长弯曲模的使用寿命。

技术研发人员:郑晓宏,沈一洲,程诚,赵启康,高波

受保护的技术使用者:佛山高谱机械科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!