一种多功能料仓的制作方法

本发明属于机械,涉及一种多功能料仓。

背景技术:

1、随着科技的不断发展,自动化加工和自动化生产是不可避免的趋势,在此基础上,为了配合自动化机床等设备的加工需求,相应的储料装置、上料装置和下料装置不断地更新换代。

2、例如,人们设计了叠加料仓智能一体车床,并申请了中国专利,其申请号为:201910717623.3;其公布号为:cn110355384a;该叠加料仓智能一体车床,包括底座、外壳、主轴结构、加工刀具安装部、控制系统、液压装置、主轴电机、冷却装置、气罐,底座上方固定安装有外壳,外壳中部位置处安装有控制系统,所述底座上左边在外壳的内部固定安装有液压装置、主轴电机,主轴电机通过皮带传动连接主轴结构,主轴结构右侧位置在底座上安装有加工刀具安装部,加工刀具安装部下方安装有冷却装置,底座后部固定安装有气罐,底座右边固定安装工件仓,工件仓上方与底座固定连接安装有机械抓横向运动装置,机械抓横向运动装置上滑动安装有机械抓,控制系统与加工刀具安装部、机械抓横向运动装置、机械抓、工件仓、液压装置、主轴电机、冷却装置、气罐中的动作部件电性连接。该叠加料仓智能一体车床将各个部件通过控制系统进行集中控制,实现整个加工车床的自动化上料和加工。

3、但是,该叠加料仓智能一体车床的工件仓在进行补料时,因智能上料小车的上料精度不高,所以只能由人工将放置了待加工工件的工件托盘整齐且准确地码放在工件仓的托架上后,才能保证托盘上工件位置的精度,进而由工件仓和机械抓横向运动装置进行自动上料以供机械抓根据精确坐标抓取工件,自动化程度低,难以适应目前自动化程度越来越高的使用需求。

技术实现思路

1、本发明的目的是针对现有技术存在的上述问题,提出了一种多功能料仓,解决了现有工件仓只能供人工上料的问题。

2、本发明的目的可通过下列技术方案来实现:

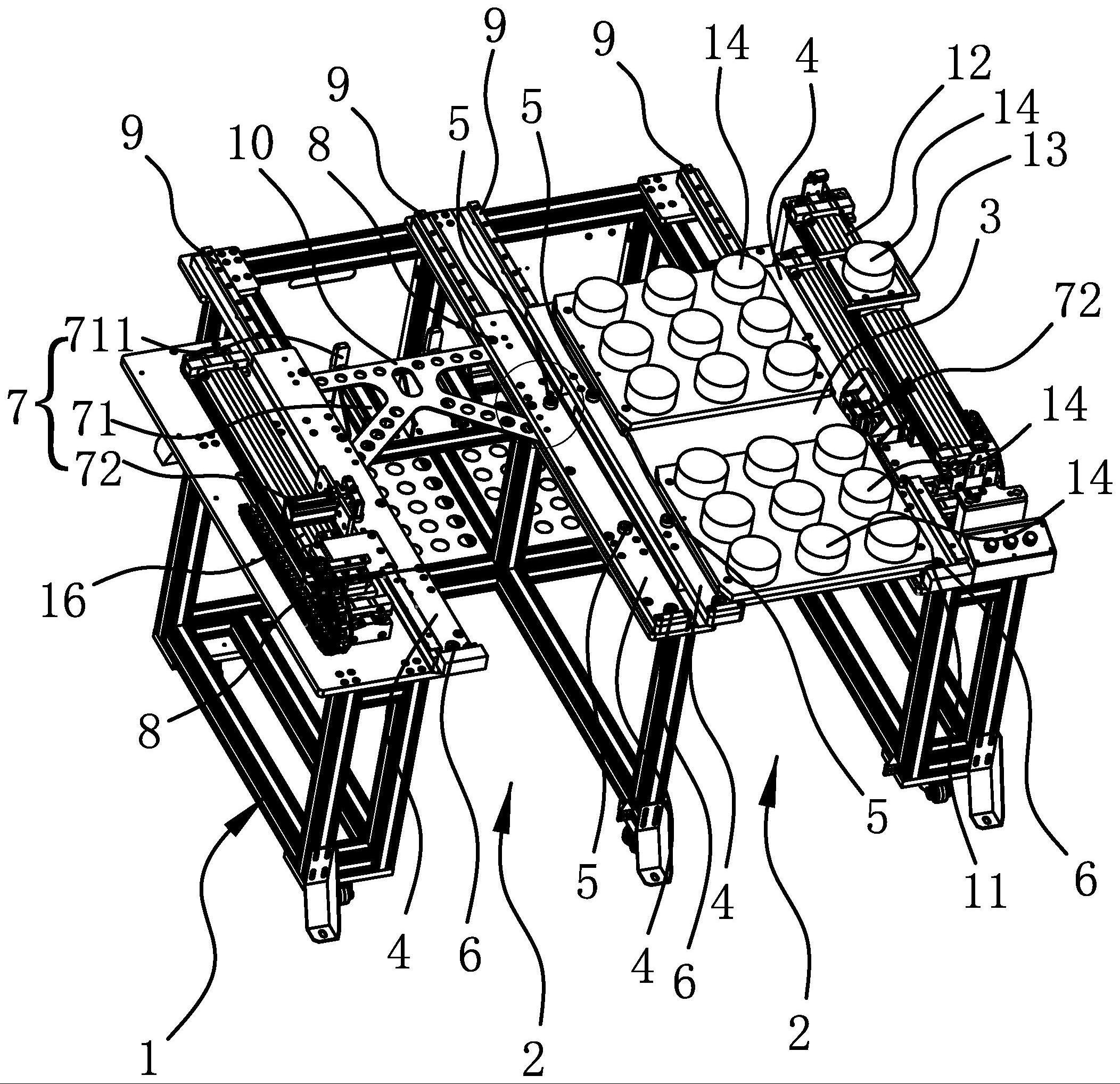

3、多功能料仓,包括仓体,其特征在于,所述仓体的前侧具有凹入的工作位,所述仓体上部位于所述工作位的两侧分别并列设置有用于支撑托盘的支撑部,所述工作位一侧的支撑部上侧具有凸出的侧限位部,至少一个所述支撑部的前部上侧或后部上侧具有凸出的端限位部,多功能料仓还包括用于推动支撑部上的托盘向所述侧限位部和端限位部方向靠近的校正结构。

4、本多功能料仓在配合智能上料小车使用时,智能上料小车托着放置有工件的托盘的底部向仓体方向靠近直至智能上料小车部分或者全部进入仓体前侧凹入的工作位中,托盘和智能上料小车的托举部高于支撑部的位置,智能上料小车的托举部下移到凹入的工作位中,将托盘放下,托盘的两侧底部分别抵靠在工作位两侧的支撑部上,实现对托盘的支撑。此时,托盘所处位置可能与精确位置之间存在误差。之后,校正结构作用在托盘上,推动托盘向支撑部上侧向上凸出的侧限位部和端限位部的方向靠近,直至托盘的侧部抵靠在侧限位部上,托盘的端部抵靠在端限位部上,现有用于放置工件的托盘一般呈长方形板状,对托盘两个方向上的位置进行精确限位,即可实现托盘的精确定位。托盘定位后,托盘上的工件可供机械手等上料结构根据坐标进行精确抓取。同理,在不配合智能上料小车使用时,也可由人工在工作位将托盘放置在支撑部上,再推动托盘抵靠在侧限位部和端限位部上,同样能实现托盘的定位。

5、本多功能料仓设置凹入的工作位供小车进入,通过校正结构配合侧限位部和端限位部的使用来对放置在仓体支撑部上托盘的位置进行自动校正,即便配合上料精度不高的智能上料小车使用,也可满足托盘上料精度的要求,从而保证自动化上料的可行性,提高自动化程度。另外,本多功能料仓的工作位也可供人工进入上料,凹入的工作位也减少了对托盘上料的阻挡,方便了上料,且满足了人工和自动上料这两种上料方式的使用需求,适用范围广。

6、在上述的多功能料仓中,两个所述支撑部上还设置有至少三个可转动的万向滚轮,数个所述万向滚轮的顶部位置均高于支撑部的顶面位置。万向滚轮的顶面位置高于支撑部的顶面,则托盘放置在支撑部上时,托盘的底面与万向滚轮相抵靠,由至少三个万向滚轮支撑托盘,则校正结构推动托盘移动时,托盘移动更顺畅,使得托盘通过校正结构调整位置后精度更高,从而保证自动化上料的可行性,提高自动化程度。

7、在上述的多功能料仓中,所述侧限位部和端限位部均包括数个可水平转动地连接在支撑部上侧的导向轮,数个侧限位部的导向轮沿前后方向呈直线间隔分布,数个端限位部的导向轮沿与前后方向垂直的水平方向呈直线间隔分布。侧限位部和端限位部均采用直线间隔分布的导向轮,则不论校正结构推动托盘先与侧限位部抵靠或者先与端限位部抵靠,均能相对于侧限位部或端限位部向另一个方向顺畅移动,而多个导向轮的直线分布能对托盘实现多点支撑,保证托盘定位的精度,从而保证自动化上料的可行性,提高自动化程度。

8、在上述的多功能料仓中,所述校正结构包括连接在仓体上的端校正器以及连接在支撑部上的侧校正器,所述端校正器的输出端具有呈块状的校正块且端校正器能推动所述校正块发生前后位移,所述侧校正器的输出端具有凸出的定位滚轮,且侧校正器能推动所述定位滚轮沿与前后方向相垂直的水平方向发生位移。校正结构工作时,侧校正器先推动定位滚轮移动以抵靠在托盘的侧部,并将托盘另一侧推动至抵靠在侧限位部上,通过托盘两侧的定位滚轮和侧限位部限定托盘的侧部位置,端校正器推动托盘前后移动,依靠托盘前后两侧的校正块和端限位部限定托盘的端部位置,在此移动过程中,依靠定位滚轮和导向轮的可水平转动来实现托盘左右定位后的前后移动,保证托盘位置调整的顺畅和精度,从而保证自动化上料的可行性,提高自动化程度。

9、在上述的多功能料仓中,所述侧校正器还包括侧驱动件、固连在侧驱动件的输出端的定位支架以及定位摆座,所述定位摆座的中部铰接在所述定位支架上,上述定位滚轮的数量为两个且分别可水平转动地连接在所述定位摆座的两端,两个所述定位滚轮朝向工作位一侧的外侧面凸出于所述定位摆座的侧面,所述定位支架上与所述定位摆座两端位置对应处均具有凸出的顶块,所述定位摆座绕铰接点摆动时,定位摆座的两端侧部能分别与两个所述顶块相抵靠。定位摆座可摆动,使得两个定位滚轮之间的位置可变化,用以适应不同角度的托盘的抵靠需求,使得抵靠和推动更稳定,且两个定位滚轮能提供两点支撑,使得推动过程更稳定,推动后的精度更高,从而保证自动化上料的可行性,提高自动化程度。两个顶块的设置,可在保证定位摆座可摆动的基础上,限制其摆动角度,避免摆动角度过大而造成推力方向的改变,提高位置校正的效率。

10、作为另一种情况,在上述的多功能料仓中,所述校正结构包括校正驱动件、沿前后方向设置的导槽一、设置于导槽一内且部分伸出导槽一的导块一、弹性件一、与导槽一垂直设置的导槽二、设置于导槽二内且部分伸出所述导槽二的导块二以及弹性件二,所述弹性件一和弹性件二的一端均与所述校正驱动件的输出端连接,所述弹性件一的另一端与所述导块一固连,所述弹性件二的另一端与所述导块二固连,所述校正驱动件的输出端缩回时能带动所述导块一和导块二分别沿着导槽一和导槽二作直线运动。弹性件一和弹性件二可为弹簧或者弹性拉绳等,通过一个校正驱动件的带动,配合导槽一和导槽二的导向,同时进行侧部位置和端部位置的校正。

11、在上述的多功能料仓中,所述仓体上侧固定有沿前后方向设置的导轨,所述支撑部设置于所述导轨上侧且支撑部能沿着导轨来回移动,所述工作位两侧的支撑部之间通过固定板固连。通过支撑部的可移动,可将工作位和机械手的抓取位错开,可使托盘上一次性可放置的工件更多,提高上料效率。

12、在上述的多功能料仓中,所述支撑部上具有端限位部处还固定有微动开关。托盘先侧部限位,再端部限位,通过微动开关检测托盘是否到位后,便于后续自动工作。

13、在上述的多功能料仓中,所述仓体上还连接有抽检驱动件,所述抽检驱动件的输出端连接有用于承载工件的抽检盒。需要人工抽检工件时,可由机械手在抓取区抓取工件并放置到抽检盒中,再由抽检驱动件驱动抽检盒移动至前端,以便于人工抽检。

14、在上述的多功能料仓中,所述托盘中部朝向侧校正器的一侧具有凹入的校正槽,所述侧校正器的定位滚轮能伸入校正槽内并抵靠在所述校正槽的底面。

15、在上述的多功能料仓中,所述仓体顶部还固定有顶部敞开的保护罩,所述保护罩罩设于所述仓体上侧的后部。保护罩内可为供机械手抓取工件的抓取区,避免外界影响保护罩内的工件,保护罩的前侧为上料区,以供人工或者智能上料小车上料。

16、在上述的多功能料仓中,所述仓体前侧具有两个上述工作位,两个所述工作位处均设置有上述支撑部、侧限位部、端限位部和校正结构。两个工作位中,一个可供机械手即时抓取工件,便于加工,另一个工作位同时用于上料或者下料,使得不停歇工作。

17、与现有技术相比,本多功能料仓通过校正结构配合侧限位部和端限位部的使用来对放置在仓体支撑部上托盘的位置进行自动校正,即便配合上料精度不高的智能上料小车使用,也可满足托盘上料精度的要求,从而保证自动化上料的可行性,提高自动化程度。另外,本多功能料仓的工作位也可供人工进入上料,凹入的工作位也减少了对托盘上料的阻挡,方便了上料,且满足了人工和自动上料这两种上料方式的使用需求,适用范围广。

- 还没有人留言评论。精彩留言会获得点赞!